艦船上使用的各類裝置中,部分涉及到高溫反應以及高溫液體的貯存與運輸,如高溫蒸汽管道、高溫鍋爐、高溫機械裝置等,這些裝置執行溫度較高,最高可達300℃;且該類裝置由金屬材質構成,具有極好的導熱性,經常會造成現場人員的燙傷以及熱量的嚴重損耗;因此,有必要對這些裝置進行隔熱處理,處理之後,不但可以確保現場工作人員的安全,同時也能避免大量的能耗損失。

目前,各類艦船裝置採用的隔熱保溫材料通常為多孔體或纖維型材料,這些材料與防腐塗層、打包帶以及鋁箔反射層配套使用,在實際的使用中能起到一定遮蔽熱量的作用,但是也存在諸多問題:(1)外表面保護層一旦受損,保溫材料極易受潮,會造成內管的嚴重腐蝕以及影響保溫隔熱的效果;(2)部分保溫結構吸水率高,不抗震動,使用壽命短,需設防水層和外保護層;(3)針對一些結構複雜的熱源裝置,材料較難進行施工,並且對一些異型裝置表面無法做到完全有效覆蓋。

不同於常規隔熱保溫材料存在諸多侷限性,隔熱保溫塗料綜合了塗料及保溫材料的雙重特性,具有高效、隔熱、節能環保及使用方便等特點。尤其是高溫隔熱塗料,一般採用無機矽酸鹽作為主體成膜物,耐溫效能優異,可在600~700℃高溫環境下使用,但是基料中的矽溶膠在成膜固化過程中會不斷收縮,塗層極易開裂,無法厚塗。

針對有機隔熱塗層耐溫效能差、無機隔熱塗層易開裂的問題,本文研製了高效能隔熱保溫塗料,採用增韌樹脂和補強纖維來改善塗層的抗開裂效能,著重研究了主體樹脂和功能填料對塗層效能的影響,並對塗層的常規效能、施工效能以及隔熱效果進行了評估。

1 實驗部分

1.1 主要原料與儀器

無機矽酸鈉樹脂(W-50)、無機矽酸鉀樹脂(S-60)、無機矽酸鋰樹脂(N-100):建東化工;增韌樹脂:XL-3288D,科力森;空心陶瓷微珠:T-1、T-2、T-3,3M公司;空心玻璃微珠:B-1、B-2、B-3,3M公司;氫氧化鎂:江陰廣源;玻璃纖維:南京玻璃纖維研究院;流平劑:BYK-333,畢克;消泡劑:AFCONA-2035,埃夫科納;矽微粉:400目,賽普森;滑石粉:400目,海揚粉體;磷酸三鈉:試劑級,國藥集團;去離子水:自制;羥丙基纖維素:HPC-G,亞士蘭;殺菌劑:艾斯爾;無機富鋅底漆(CTN-7501)、高溫隔熱塗料(CTN-7602)、耐高溫面漆(CTN-7603):中海油常州環保塗料有限公司。

電子天平(LE4002E):梅特勒託利多;高速分散器(GFJ-1100/U):上海賽傑;鼓風乾燥箱(DHG-9146A):上海精宏;鬥式空氣噴槍:自制;無氣噴塗機(GMaxII7900):固瑞克;接觸式測溫儀(TES-1310):臺灣泰仕電子工業股份有限公司;附著力測試儀(PosiTestAT-A):美國Defelsko。

1.2 隔熱塗料的製備

隔熱塗料的參考配方見表1。

表1 隔熱塗料參考配方

按表1配方稱取適量增韌樹脂,在分散攪拌作用下,緩慢加入無機矽酸鉀水溶液,攪拌10min;加入磷酸三鈉調節至pH=8;加入流平劑和消泡劑,繼續攪拌5min;加入羥丙基纖維素,攪拌10~20min至溶液呈均勻黏稠狀;依次加入殺菌劑、玻璃纖維、陶瓷微珠、氫氧化鎂、矽微粉、滑石粉,繼續攪拌20min。

1.3 塗層樣板的製備

導熱係數測試樣片製備:將製備好的隔熱塗料澆注於PE材料表面,室溫下進行固化,待樣片完全乾燥後,將其加工成規定尺寸的薄圓片。正式測試前,將試樣放置在80℃恆溫鼓風乾燥箱中乾燥12h。

防火、耐鹽霧、耐溼熱、耐熱老化性、附著力、耐水性等測試樣板製備:在規定尺寸的鋼板表面(噴砂),噴塗無機富鋅底漆(30~80μm),待底漆完全固化後,噴塗製備的隔熱塗料(500~600μm),室溫固化72h,最後噴塗耐高溫面漆(30~80μm),待漆膜完全固化後進行相關測試。

1.4 效能測試

導熱係數:按照GB/T10295—2008和ASTME1461-13進行測試;防火效能:按照《2010年國際耐火試驗程式應用規則》附件1第5部分的要求進行測試;耐鹽霧效能:按照GB/T1771—2007進行測試;耐溼熱效能:按照GB/T1740—2007進行測試;附著力:按照ASTMD4541-17進行測試;抗壓強度:按照GB/T4740—1999標準執行;斷裂伸長率:按照HG/T4567—2013進行測試;熱貯存穩定性:按照GB/T6753.3—1986進行測試;耐熱老化效能:按照ISO3248:2016進行測試;耐水性:按照GB/T1733—1993進行測試,記錄塗層鼓泡、脫落的時間;抗開裂效能:目測,表面開裂不明顯時藉助1000倍放大鏡觀察。

2 結果與討論

2.1 配方及工藝最佳化

2.1.1主體成膜物對塗層效能的影響

目前通常用水溶性矽酸鹽(工業名稱水玻璃)作為高溫隔熱塗料的主體成膜物。常用的3種為矽酸鈉(A)、矽酸鉀(B)、矽酸鋰(C),其耐水性、附著力以及抗開裂性等各有優劣。同時,矽酸鹽的模數與耐水性密切相關,一般模數越高,耐水性越好,但是乾燥後也越容易出現收縮開裂。選取不同模數(3、3.5、4、4.5、5)的矽酸鈉、矽酸鉀和矽酸鋰,分別命名為A1、A2、A3、A4、A5、B1、B2、B3、B4、B5、C1、C2、C3、C4、C5,製備成塗料後,分別進行耐水性、附著力以及抗開裂效能評估,探究成膜樹脂種類對塗層效能的影響,結果如表2所示。

由表2可知,一般塗層的耐水性和附著力與無機矽酸鹽的模數呈正相關,模數越大,塗層的耐水性和附著力越好。但是模數並非越大越好,模數越大,固化後塗層中的矽溶膠含量越高,容易出現收縮開裂,導致塗層抗開裂效能有所下降。綜合各項效能指標,採用模數為4.5的無機矽酸鉀溶液作為主體成膜物製備的隔熱塗料綜合性能最好,可實現耐水240h、附著力2.8MPa且表面無開裂。

表2 成膜物種類對塗層效能的影響

2.1.2空心微珠對塗層效能的影響

常用的隔熱功能填料有空心玻璃微珠和空心陶瓷微珠,考慮到微珠的型別、粒徑、強度等因素都會對塗層的隔熱效果產生影響,分別對市售不同型號的空心玻璃微珠和空心陶瓷微珠的基本效能指標進行考察,見表3。

表3 不同空心微珠的基本效能引數

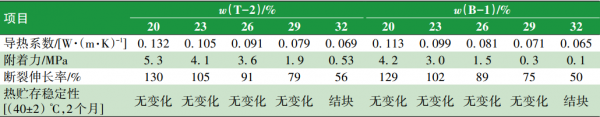

由表3可知,T-2和B-1的綜合性能最佳。儘管T-3、B-2和B-3具有較低的導熱係數,但是由於微珠尺寸較大,壁厚過薄,導致這3種空心微珠抗壓強度較低、易破損,綜合選用T-2和B-1作為隔熱功能填料,製備成塗料後,對塗層基本效能進行考察。微珠的新增量分別為20%、23%、26%、29%、32%(以塗料的總質量計),根據塗層的各項效能進行配方篩選,結果如表4所示。

由表4可知,當B-1新增量為29%、32%,T-2新增量為32%時,製備塗層的導熱係數較低,但是塗層的斷裂伸長率較低,同時塗料的熱貯存穩定性也較差,因此不適合。綜合評估,當空心陶瓷微珠T-2新增量為29%時,塗層具備較低的導熱係數且綜合性能最優。

表4 空心微珠新增量對塗層效能的影響

綜上,塗層的隔熱效能與空心微珠的粒徑、用量密切相關。空心微珠的粒徑越大,其內部空心部分體積佔比也越大,隔熱效果越佳,但是粒徑越大,空心微珠的抗壓強度越低,極易出現破損;提高空心微珠的新增量有利於減小塗層的導熱係數,但隨著新增量的增加,塗層的機械效能(附著力和斷裂伸長率)都出現下降。因此,在配方研製過程中,需權衡粒徑和用量對塗層各項效能的影響,以實現最佳的綜合性能。

2.1.3塗層抗開裂效能的最佳化

為了能夠達到理想的隔熱保溫效果,塗層施工厚度一般較厚,高溫部位甚至達到2~3cm,在這樣的厚度下,隨著每道漆膜的施工、固化,塗層內部應力不斷累計,極易出現開裂、剝落;且高溫環境下使用的隔熱保溫塗料,採用無機矽酸鹽作為成膜物,在塗料成膜過程中,隨著水分不斷揮發,成膜物中的矽溶膠會不斷收縮,塗層也容易出現開裂。因此在進行塗料的配方設計時需要考慮塗層的抗開裂效能,本研究採取了2個方面的抗開裂措施:(1)在塗料製備過程中加入無機礦物纖維(玻璃纖維),在塗層中起到支撐骨架作用,能夠抑制塗料的成膜物由於脫水縮合而導致的收縮,避免內部應力的集中,可增強塗層的宏觀力學效能。分別製備了不含補強纖維以及含有補強纖維的隔熱塗料,進行試驗板噴塗,塗層厚度5mm,如圖1所示,含有補強纖維的塗層抗開裂效能明顯提升,塗層表面未出現開裂。(2)在塗料施工過程中,覆蓋纖維網或纖維繩,每6~8mm覆蓋一層,可有效消除塗層過厚產生的內部應力,避免塗層出現剝落,覆蓋纖維繩施工效果如圖2所示,塗層的施工厚度達20mm時,未出現開裂、剝落。

圖1 補強纖維加入前後塗層表面效果圖

圖2 覆蓋纖維繩施工效果圖

2.2 塗層效能測試評估

根據2.1中的配方最佳化研究結果,製備水性隔熱塗料(參考配方見表1),並對塗層的系列效能進行了測試評估。

2.2.1塗層基本效能評估

對固化完全的隔熱塗層進行熱重分析,結果如圖3。

圖3 塗層熱重曲線

由圖3可知,當升溫到400℃時,塗層的質量損失<2%,說明塗層具有較好的熱穩定性。考慮到隔熱塗層的使用環境溫度高達300℃,長期處於高溫環境,對塗層的熱老化效能要求較高,且艦船上使用的隔熱保溫塗料需適應海洋行駛的高溼度、高鹽霧環境的要求,本文研究了塗層的耐熱老化性、耐鹽霧性、耐溼熱性以及防火效能,結果如表5和表6所示。

表5 塗層基本效能檢測結果

表6 塗層防火效能測試結果

由表5可知,隔熱塗層具有較好的耐熱老化效能,經過增韌改性後的塗層在高溫環境下未出現開裂、剝落,可滿足長期300℃高溫環境執行需求,同時隔熱塗層與防腐塗層配套後,具有較好的耐鹽霧或耐溼熱實驗。由表6可知,隔熱塗層具有優異的防水效能,符合《2010年國際耐火試驗程式應用規則》附件1第5部分中對船舶表面材料可燃性試驗要求。

2.2.2塗層導熱係數及隔熱效果評估

導熱係數是影響塗層隔熱效果的核心指標,導熱係數的大小直接決定塗層最終的隔熱效果。按照ASTME1461-13對固化後的隔熱塗層進行了導熱係數測試,考慮到不同溫度下,塗層的導熱係數可能存在差異,因此測試溫度為50~300℃,測試結果如表7所示。

表7 常溫隔熱塗層熱流法測試結果

不同溫度下測得的塗層導熱係數存在一定差異,導熱係數隨溫度升高緩慢上升,從50℃到300℃,導熱係數上升幅度約10%。

考慮到塗層的實際應用環境,對塗層的實際隔熱效果進行了實驗模擬評估,分別在熱蒸汽管道外壁(塗層厚度5mm)以及特製鋼製模具表面(塗層厚度10mm)刮塗隔熱保溫塗料,實驗結果如圖4所示。

圖4 模擬評估試驗

由圖4可知,熱蒸汽管道外壁未塗覆隔熱保溫塗料時,外壁溫度為122~125℃,塗覆隔熱塗料後,外壁溫度為55~60℃,溫差65℃左右;在特製鋼製模具表面噴塗隔熱塗料後置於馬沸爐中(300℃),放置1h待模具內外表面溫度穩定後,用紅外點溫槍對塗層表面溫度進行測量,平均溫度在140℃左右,實驗結果顯示,10mm的塗裝厚度可使模具內外表面出現160℃的溫度差。

3 結語

本文研製出一種能兼顧耐高溫和抗開裂的隔熱塗料,分別從塗料製備以及施工2個方面對塗層抗開裂效能進行了最佳化,相比於市面上常規的無機隔熱塗料,最佳化後的塗層抗開裂效能明顯提升,塗層施工厚度達到20mm時未出現開裂、剝落。同時塗層具有耐老化、易施工以及突出的防火和隔熱效果等特點,可基本滿足各類高溫異型裝置的隔熱需求,具有較高的推廣和應用價值。

免責宣告

我們對文中的觀點保持中立、部分文字及圖片來源於網路,僅供學習、交流使用,不具有任何商業用途,版權歸原作者所有,如有問題請及時聯絡我們以作處理。