隨著碳達峰和碳中和的推進,傳統汽車行業已經無法滿足“綠色”發展的潮流,因此以電力作為能源,驅動力的新能源汽車受到社會各界的廣泛關注。然而動力電池作為新能源汽車的核心零部件之一其連線質量和使用壽命直接影響電動汽車的效能指標,對電動汽車的發展至關重要。

動力電池焊接質量的好壞直接決定了電池的連線質量和使用壽命。鐳射焊接相較於傳統焊接工藝來說,更適合動力電池的焊接。鐳射焊接具有能量密度高,焊接速度快,加工精度高,熱影響區小等優勢,現已被廣泛應用於電池焊接中。

目前,在新能源生產製造領域,鋁合金、紫銅等高反材料的應用佔整個動力電池及電機整體的90%以上。採用傳統常規型號單一傳輸芯徑鐳射器焊接鋁合金和紫銅時,不可避免的會出現一些缺陷:1、高反材料反射率高,連續焊接穩定差、成型差;2、氣孔和裂紋會大幅降低接頭的效能;3、飛濺和炸火產生的顆粒物極易引起電池和電機短路。

針對新能源行業以上痛點,ABP光束可調光纖鐳射器應運而生。ABP技術實現了用一根光纖輸出兩個可分別獨立控制的同軸光束,中心光斑和周圍環形光斑的功率等級都可分別獨立調節。這不僅有助實現動力電池、電機高速度、高效率的無飛濺加工,大大降低孔隙率、減小裂紋、美化成型,並且對後期處理工作的需求大大減少,從而降低了總體生產成本,保證生產質量。

我們採用銳科鐳射自主研發的環形光斑鐳射器(RFL-ABP4000/4000)對電池領域不同部位進行焊接實驗。

01.電池頂蓋封口焊接

電池電芯殼和頂蓋一般採用A13003,在保證一定的焊接熔深熔寬情況下,理想焊接速度達到200mm/s,無虛焊爆孔焊渣等缺陷。其中方形電池封口焊接速度可達350mm/s,與行業內理想速度200mm/s相比,速度提高了43%。

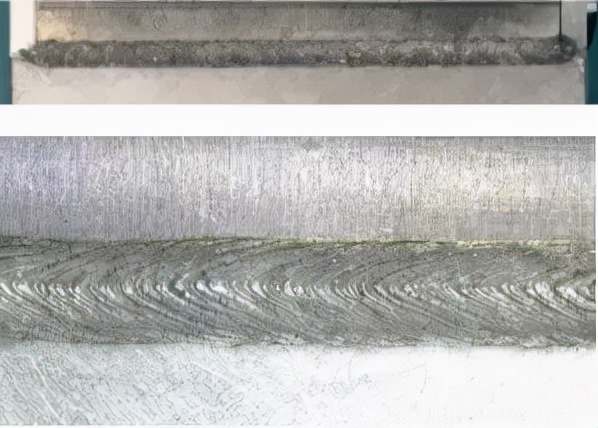

中心功率1000W,環形功率1800W,焊接速度200mm/s,焊縫宏觀形貌如圖1。焊縫截面形貌如圖2。焊縫外觀成型均勻一致,並無虛焊、焊渣和爆孔等缺陷,焊縫內部無裂紋和氣孔等缺陷,氣密性檢測均合格。

02.銅/鋁連線片焊接

一般連線片的焊接對速度的要求不高,但對下板熔深和連線寬度有較高要求,對外觀和內部缺陷也有一定要求。

鋁連線片一般材料為鋁合金3003,中心功率3000W,環形功率2000W,速度180mm/s,正離焦外加圓形擺動焊接,焊縫宏觀形貌如圖3,焊縫截面形貌如圖4。銅連線片中心功率4000W,環形功率2000W,速度110mm/s,正離焦外焊接,焊縫宏觀形貌如圖5,焊縫截面形貌如圖6。

銅鋁連線片焊縫外觀成型均勻一致,並無虛焊、焊渣和爆孔等缺陷,焊縫內部無裂紋缺陷。

03.Busbar焊接

巴片一般選用鋁合金1060,常見巴片厚度有1.2mm和1.5mm兩種。焊接要求基本與轉接片相同。中心功率3400W,環形功率2000W,速度80mm/s,圓形擺動焊接。焊縫宏觀形貌如圖7。焊縫截面形貌如圖8。焊縫外觀成型均勻一致,並無虛焊、焊渣和爆孔等缺陷,焊縫內部無裂紋缺陷。

圖8 Busbar焊縫截面形貌

04.側板焊接疊焊/拼焊

側板焊接分為兩種:側板和端板拼焊以及側板和端板疊焊。側板一般選用鋁合金5083,端板一般選用鋁合金6063。焊接對焊接速度要求不高,但對下板熔深和連線寬度有一定要求,同時拼焊時一般會有對應的拉力要求。

拼焊中心功率3800W,環形功率2000W,速度80mm/s,sin擺動焊接,焊縫宏觀形貌如圖9,焊縫截面形貌如圖10。疊焊中心功率3800W,環形功率2000W,速度80mm/s,sin擺動焊接,焊縫宏觀形貌如圖11,焊縫截面形貌如圖12。焊縫外觀成型均勻一致,並無虛焊、焊渣和爆孔等缺陷,焊縫內部無裂紋缺陷。

當前光束可調鐳射器在新能源動力電池焊接領域的應用優勢非常明顯的,ABP系列也勢必能成為新能源領域發展的一大助力。

來源:鐳射製造網LaserfairCom