縱觀全球大壩修建史,我們可以發現,只要是水壩,就被“裂縫”問題困擾著,三峽大壩亦是如此。

但是自實驗性蓄水以來,三峽大壩打破“無壩不裂”的行規,而這還與一種工業廢料——粉煤灰有關,那麼粉煤灰究竟是怎樣幫助三峽大壩創造奇蹟的呢?

❶

大壩出現裂縫的原因

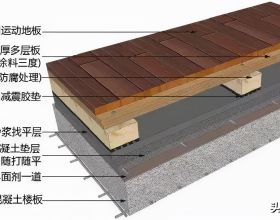

其實大壩之所以會產生裂縫,主要是因為大壩的主體和導流等建築,基本都是由大體積混凝土澆築而成,而在澆築混凝土的過程中,不同材料在會在其硬化成型的過程中,發生化學反應並釋放大量的熱。

而由於混凝土表面和空氣接觸,所以就會發生熱脹冷縮的現象。

但是在混凝土初期放熱的過程中,其性質已經發生變化,所以即使是混凝土早期升溫與後期降溫相同,其內部的拉應力也很難形成平衡。

在這種情況下,本身抗拉強度僅為抗壓強度1/10的混凝土,自然就極易形成裂縫。這些裂縫一旦形成,混凝土本身所含有的氧化鈣就會隨著滲水現象而不斷析出。

這不僅會導致大壩表層快速風化,還會降低混凝土的整體強度,久而久之大壩整體結構的耐久性,與整體性就會受到嚴重影響。

當然這個問題並不是無解的,首先我們可以採用物理降溫的方式,比如在寒冷的季節對混凝土進行攪拌,或者在混凝土中鋪設水管,透過迴圈冷水來帶走溫度的方式對混凝土進行降溫。

但是由於三峽工程的混凝土澆築量太大,所以專家表示如果按照這種降溫措施施行必定會導致建設成本升高。

而且一旦操作不當或是管理不善,也會造成水管周圍產生貫穿性裂縫,得不償失。此路不通,自然還有別的路可行。

前面我們也分析過了,大壩裂縫產生最主要的原因就是混凝土的放熱問題,而混凝土放熱的多少是由水泥的用量決定的。

所以只要我們改變材料的配比,裂縫的問題就迎刃而解了,那麼這和粉煤灰有什麼關係呢?

❷

粉煤灰是什麼

根據百科顯示,粉煤灰主要是由煤粉進入1300~1500℃的爐膛後,在懸浮燃燒條件下經受熱面吸熱後冷卻,而形成的細微固體顆粒物,粒徑一般在1~100μm(微米)之間,主要含二氧化矽(SiO)、氧化鋁(AlO)和氧化鐵(FeO)等成分。

大量粉煤灰如不加控制或處理直接排放到自然環境中,不僅會造成大氣汙染還會淤塞河道,其中某些化學物質甚至還會對生物和人體造成危害。

但就是這樣的工業廢料,卻能很好降低水泥在混凝土中的用量,從而減少裂縫的產生,並且這種利用粉煤灰修復裂縫的方法,在上世紀九十年代早已經屢見不鮮了。

比如1988年美國就曾經使用粉煤灰灌漿技術,使幾乎快要報廢的底特律隧道恢復如初。

所以為了做好大壩混凝土的溫控防裂,三峽大壩從第二階段開始,便大量採用由國標一級粉煤灰與緩凝高效減水劑、混凝土引氣劑三種物質進行聯摻的“熱水泥”。

這種獨特的水泥每立方米僅用水160斤,整體水灰比控制在0.35~0.5之間。

由於三峽大壩第二階段的混凝土澆築量高達1699.92萬立方米,因此所需的粉煤灰用量也達到了160萬噸。

為了滿足這巨大的需求,全國包括河南鴨河口電廠、淮南平圩電廠、重慶珞璜電廠等多個廠家,都為三峽大壩粉煤灰的供應獻出了自己的一份力。

而在整個三峽工程的建造過程中,光是南京熱電廠粉煤灰公司一家廠商,每月就要粉煤灰的供應量就達到了三千噸左右。

2006年5月20日三峽大壩全線修建成功,它成功地將我國的防洪水準從十年一遇提高到了百年一遇,粉煤灰可以說是功不可沒。

當然了,粉煤灰是不可能完全避免裂縫的產生的,比如在2003年的時候,我國就陸續在三門峽大壩上檢測到了80多條裂縫。

但相關負責人表明這些裂縫對大壩整體安全是沒有影響的,並且工作人員也對大壩進行了及時修復。

而針對工程完成後的檢測問題,早在大壩施工期間,我國就提前埋下了各種型別的檢測儀器。

它們會對大壩運營後的工作情況進行跟蹤分析,一旦出現裂縫的問題,就會將具體情況及時反饋,也正是在這些技術的聯合運用下,三峽大壩才能避免裂縫帶來的煩惱。