導讀:本文為“2021年度中國智慧製造最佳應用實踐獎”參評案例。本次活動將評選出2021年度,為中國智慧製造領域帶來突出效益的最佳實踐工程,全面介紹企業推進智慧製造的步驟、重點與難點、獲得效益等,分享建設過程中的經驗,供廣大製造業行業企業學習供鑑。

作者:聯寶科技 | 來源:e-works

一、企業簡介

聯寶(合肥)電子科技有限公司(簡稱“聯寶科技”)成立於2011年,是聯想集團子公司,聯想全球最大的研發和製造基地,安徽省最大進出口企業,全球每銷售8檯筆記本電腦,就有1臺誕生於聯寶科技。聯寶科技2021年營收突破1227億元人民幣;2021年全年進出口總額達102億美元,成為安徽首家百億進出口額企業。聯寶科技共有3000多名員工, 其中2000名研發人員,產線工人 10000餘名。

二、企業在智慧製造方面的現狀

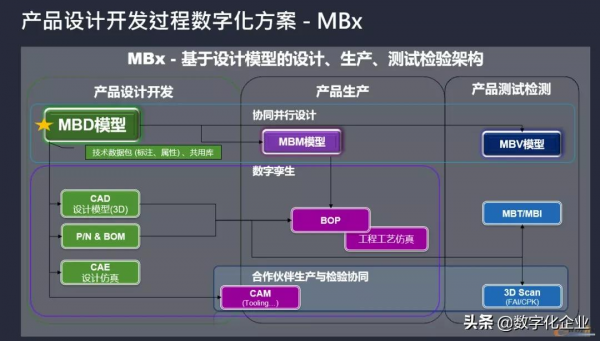

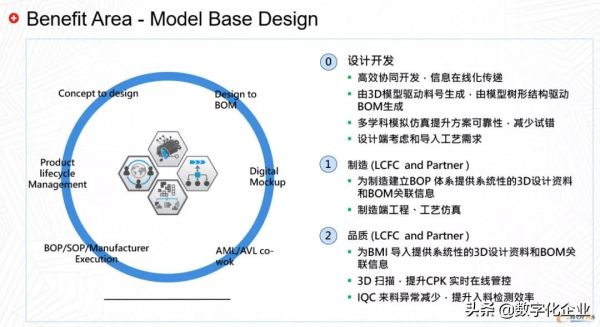

聯寶科技業務佈局及戰略旨在助力聯想領跑和賦能智慧轉型、輸出智慧製造服務,在PC、Server、Maas、服務等多個領域精益、柔性製造,提供卓越產品,致力打造智慧化標杆。近年來,聯寶科技匯入了三維化開發平臺(MBx)、研發管理平臺及各學科設計模擬、數字化生產製造平臺及供應鏈數字化管理平臺等多個專案,有效的提高了產品設計、生產、物流的效率及質量。

三、參評智慧製造專案詳細情況介紹

1. 專案背景介紹

1)在專案立項之前首先進行業務調研,從三個維度對業務痛點進行了分析

聯寶的產品設計過程分為硬體和軟體兩大類,同時劃分為各個功能部門,包括EE電子、ME結構、ID外觀、PD包材、Layout佈線等,透過對各個功能部門進行調研,總結出以下多條業務痛點。

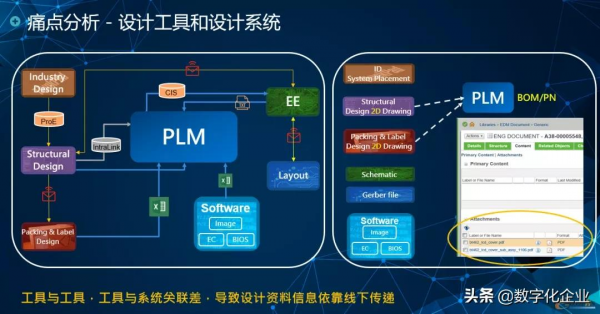

設計工具和設計系統痛點:工具與工具、工具與系統關聯差,導致設計資料資訊依靠線下傳遞。

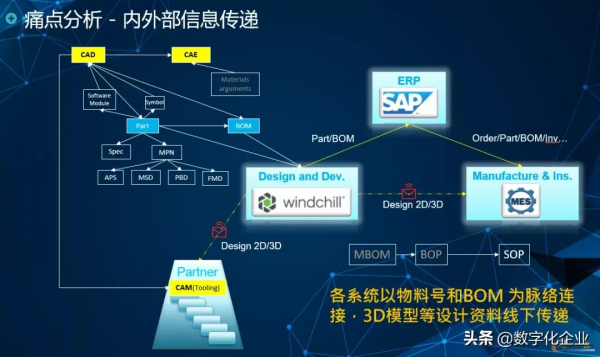

內外部資訊傳遞痛點:各系統以物料號和BOM 為脈絡連線,3D模型等設計資料線下傳遞。

透過對以上痛點的分析,歸納總結出了以下業務痛點:

關聯性差:工具與工具、工具與系統缺乏關聯;生產以PN和BOM為脈絡連線,與設計資料缺乏關聯。

依賴線下&個體經驗:設計資料、工程資料依賴線下傳遞;設計依賴工程師經驗。

人工轉檔:設計資料(設計語言)需要人工轉檔成工程資料(製造語言),才能用於製造,急需一種方法將設計語言和製造語言統一。

2)基於以上業務痛點分析,聯寶科技提出了產品設計開發過程數字化方案MBx,成立MBD專案集中解決產品設計開發階段的痛點。

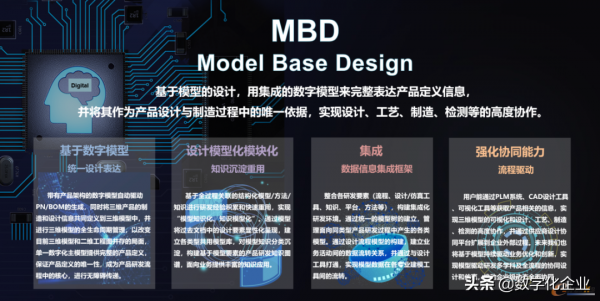

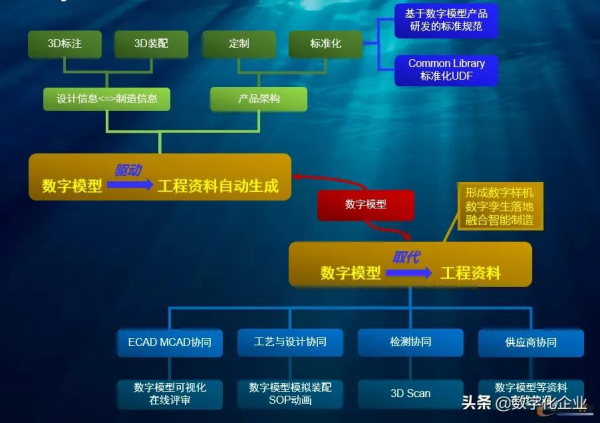

聯寶科技的MBD主要從以下四個方面展開:

基於數字模型,統一設計表達。

設計模型化,知識沉澱複用。

整合,資料資訊整合框架。

強化協同能力,流程驅動。

2. 專案實施與應用情況詳細介紹

1)專案整體規劃

(1)專案計劃

MBD 立項kick off 2019/12/E,Wave1 MBI(Model Base Inspection)模組 2020/6/16上線,Wave2 EE電子&ME機構模組 2020/11/30上線,Wave3供應商協同&EE電子&Layout協同(Layout booking system)模組2021/7/1上線。

(2)專案範圍

涵蓋MBI (Model Base Inspection)、EE電子、ME機構及外部供應商協同4部分。

(3)專案組成員

此次專案涉及近30個部門,3個BU,專案團隊超50人,發起人為研發與IT Tier1;

涵蓋研發所有Tier2組織,各BU業務模式不同;

間接涉及供應商/製造/供應鏈等研發外部人員。

2)實施詳細情況

(1)MBD專案實施的主要系統

主要系統PLM Windchill,以及部分涉及機構設計工具Creo5.0, 電子設計工具Cadence。

(2)MBD專案實施方案

a.MBI (Model Base Inspection)模組

設計檔案ID 外觀logo,印刷等位置,Keyboard鍵盤印刷圖,Label標籤位置,印刷圖,透過PLM系統自動傳輸到MBI Tool進行轉換建模,傳輸到工廠MBI檢測裝置,用設計模型與實物進行匹配檢測,PLM端工程師更新了設計檔案可以實時同步到MBI Tool以及工廠。

b.EE電子設計協同模組

EE電子設計流程:在PLM系統發起CIS Symbol建立流程,系統自動合成PCB footprint, Part Value後自動拋各個site (合肥/崑山, 臺北, 聯想) CIS庫,電子工程師直接在畫圖軟體Cadence中呼叫CIS庫中的symbol中進行原理圖的設計,完成後將原理圖上傳至PLM系統,基於原理圖系統自動產生不同階段不同配置的板階BOM,原理圖變更後,BOM也隨之自動變更。

Layout Booking System, EE電子與Layout佈線協同:電子工程師在PLM上發起PCB板號申請,選擇原理圖,派發任務給Layout進行佈線設計,同時也會出發備料相關表單,Layout完成設計後線上進行多部門的協同審查,最後透過PLM系統自動釋出最終版本的Layout設計檔案到SMT工廠以及PCB板廠進行生產。

c.ME機構設計協同模組

開案申請:機構工程師在開始畫圖之前,在PLM系統進行此產品專案的開案申請,系統自動建立對應產品的模型樹。

Auto Part: 工程師可以在PLM或Creo的3D圖紙下直接觸發自動建立對應的物料PN,自動建立3D圖紙與物料PN的關聯關係,不需要手動進行關聯。

New BOM & Change BOM: 工程師在建立ME BOM時,只需要選擇與之對應的組立模型,因3D圖已與物料PN建立了關聯關係,可直接根據模型展開對應的BOM 原物料PN以及用量Qty。

Auto ME BOM: 在設計初期,也可以在PLM系統透過Model Tree自動匯出ME BOM表格,例如Connector List, Screw List, Tooling List等用於RFQ廠商報價使用。

MCAD設計:在PLM系統建立材料庫,UDF庫,Common Parts庫,工程師在Creo畫圖時可以直接引用,提高設計的效率以及共用率。

工藝及模擬應用:在Creo中MBD專案客製化開發了自動計算尺寸、重量、Label標籤位置等引數的工具用於工程師輔助設計。

d.供應商設計協同模組

MBD專案中實現了各學科透過PLM線上打包設計檔案,透過系統傳送給外部廠商,外部廠商登入聯寶自主開發的SDCP(Supplier Design Collaboration Portal)平臺下載設計檔案包,解決了傳統用郵件傳送因檔案過大無法傳送和設計保密性的問題。目前也計劃二期能實現與供應商的雙向協同,能夠接收供應商回傳的檔案,甚至於供應商的系統進行對接,有助於實現供應商內部的資訊化和智慧化生產,目前正推動四大家供應商夥伴。

3. 效益分析

轉自公眾號:PLM之神