導讀

建立了鑄坯凝固傳熱過程的數學模型,分析了Φ40 mm~Φ160 mm鑄錠凝固過程中的溫度場變化。結果表明,大尺寸鑄錠溫度梯度較大,更易出現較強的偏析現象。雖然電磁攪拌可以較好的控制合金液的凝固過程,但對於Φ40 mm小截面鑄錠,施加電磁攪拌並不能很好的解決偏析現象。對於Φ160 mm的大尺寸鑄錠來說,施加線性攪拌產生的效果要優於旋轉攪拌,並且在電流為100 A,頻率在8 ~10 Hz這個範圍內攪拌效果最佳。

由於Cu和Nb的熔點相差較大,不利於製備大型Cu-Nb合金鑄錠,對銅合金各項效能進行綜合比較後發現,Cu-Ag合金效能更加優異,可以替代Cu-Nb合金,因此Cu-6Ag合金在生活和工業應用中扮演著越來越重要的角色。如高速列車專用線材、強磁場磁體系統、大規模積體電路引線框架等,Cu-6Ag合金都是首選的導體材料。隨著科學技術的不斷髮展和現代化工業的不斷進步,製備大尺寸Cu-6Ag合金成為當務之急。目前對Cu-6Ag合金的製備方法有:連鑄連軋法、快速凝固法和定向凝固法。連鑄連軋法生產的合金具有高強度、高耐磨性,但是在實際生產過程中對於強化Cu-Ag合金固溶時效的問題仍未解決。快速凝固法的應用,使得最初的形核過冷度較大,生長速率較快,特別強調了凝固過程中速度對Cu-6Ag合金所造成的影響,但對於大尺寸的Cu-Ag合金鑄錠來說,品質問題並不能得到較好的改善。定向凝固法也是透過調整凝固速度,溫度梯度來影響銅銀合金的強度以及電導率,但是這種方法並不能夠較好的調整溫度梯度。近年來,Cu-6Ag合金凝固過程中的數值模擬得到越來越多的重視,凝固過程對於產品品質起著決定性作用。

1 數學模型

針對Cu-6Ag合金的凝固過程頗為複雜,為了便於建立數學模型和簡化運算,對模型作如下假設:①流體流動為粘性不可壓縮定常流動;②研究合金為Cu-6Ag,合金液體為各向同性。以Cu-6Ag合金大尺寸鑄錠的製備為研究物件,圖1為模擬過程中所用到的模型網格示意圖和攪拌模型。採用的電磁攪拌方式為旋轉攪拌和線性攪拌,攪拌器佈置示意圖見圖1b和圖1c。鑄錠直徑分別為40、85、120和160 mm,高度為210 mm。

(a)網格示意圖 (b) 旋轉攪拌器模型俯檢視 (c) 線性攪拌器模型剖面圖

圖1 網格示意圖及攪拌器模型

壁面為無滑移壁面,壁面為水冷銅模,其對流換熱係數為1500 W/(m2·℃);液麵為自由表面,法向速度為零,其它變數的法線方向導數為零,只考慮自然對流和熱輻射,表面發射率取0.8,自然對流換熱係數取6 W/(m2·℃),假設環境溫度始終保持在300 K。

流場計算中採用PISO(pressure implicit with splitting of operators)演算法,最後採用UDF程式將ANSYS計算的電磁力加入動量源項,進行插值計算,計算中Cu-Ag合金密度為8 076.8 kg/m3,黏度為0.001 24 Pa×s ,熱膨脹係數為1.7×10-4,液相線溫度為1328.54 K,固相線溫度為1 220.12 K,澆注溫度為1 353.54 K。採用有限元軟體ANSYS模擬計算電磁場,在電磁攪拌器的三相繞組施加三相交流電,每對線圈之間的相位角依次是0°、120°和240°。

為保證計算精度,首先對網格數量進行了無關性驗證,見表1。分別對網格作不同程度的加密,透過對各種不同加密網格進行合金凝固過程的模擬計算,透過對計算結果進行分析,從計算結果精度以及計算成本出發,本課題選用方案C的網格進行研究。

2 結果分析

2.1 不同截面尺寸鑄坯的凝固過程

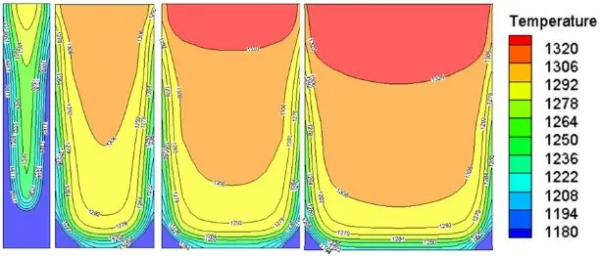

圖2為不同截面尺寸合金熔體不施加電磁攪拌時的溫度場的分佈。可以看出,對於小截面鑄坯,隨著熔體澆注到模具中,形成的熔池較窄,伴隨著換熱過程,熔體中心處溫度與壁面處溫度溫差較小,越容易促進凝固的發生且凝固時間較短;對於大尺寸截面鑄坯,隨著熔體不斷澆注到模具中,形成較深的熔池,使得兩相區的區域更寬,導致熔體中心處與壁面處溫差較大,不利於凝固的發生。對於大尺寸的鑄坯來說,在相同的冷卻條件下,凝固較慢,容易產生較大的溫度梯度,有利於柱狀晶的充分發展,不利於等軸晶的生成,柱狀晶的產生不利於凝固組織的細化,對鑄坯品質的改善有著不利的影響。且在凝固過程中很容易造成溶質的再分配現象,使得溶質分佈並不均勻。可以用“凝固晶橋理論”來解釋,若鑄坯內部的柱狀晶生長一旦過於發達時,將會導致在鑄坯區域性傳熱較不穩定,形成較大的溫度梯度,導致柱狀晶充分發展且生長不均勻,導致鑄坯中心在凝固後期形成“搭橋”,鑄坯中心液相穴末端的形狀會形成一個比較尖的“V”字形,這樣會使得溶質在尖端不斷積累,很容易導致液相穴尖端溶質濃度偏高。形成的“搭橋”阻止了上部合金熔體對晶橋下熔體凝固收縮的補充,並將液相穴的尖端封閉起來,阻斷尖端部分與其他液相的相互擴散,在中心線附近呈點狀或者線狀的中心偏析。偏析現象經常出現在鑄錠凝固的過程中,影響鑄錠的品質,因此我們需要考慮如何改善產品品質成為當務之急。透過對比發現,截面鑄錠在凝固過程中由於溫度梯度較大,不利於等軸晶的形成,鑄坯品質較差,這也限制了大尺寸截面Cu-6Ag合金的製備。

(a)40 mm (b)85 mm (c)120 mm (d)160 mm

圖2 不同直徑合金熔體不施加電磁攪拌時的溫度場分佈

2.2 電磁攪拌對不同尺寸截面鑄坯凝固的影響

2.2.1 直徑40 mm鑄錠有無電磁攪拌的凝固特點

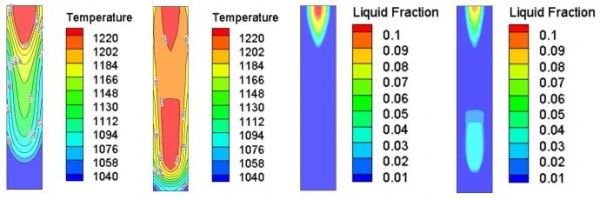

圖3為Φ40 mm鑄錠凝固末期有無旋轉電磁攪拌時鑄錠中心截面的溫度和液相分率分佈。由圖3a與圖3b對比可知,施加旋轉電磁攪拌後由於流動加強,使得上下鋼液溫度均勻,而高溫區域增大,並且主要集中在中心部位附近,而小截面鑄錠凝固較快,這種情況使得在凝固後期合金液體可能得不到很好的補縮,極容帶來新的凝固缺陷問題。產生這種情況的原因可能為鑄錠截面尺寸較小,施加電磁攪拌後傳熱較快,液態金屬迅速轉變為固態,阻斷合金液的流動,則會在鑄錠內形成一個高溫區域,在中心部位的高溫合金液體在凝固中不能及時得到補縮,在中心部位最後可能形成縮孔、縮松甚至裂紋。

(a)無攪拌溫度場 (b)有攪拌溫度場 (c)無攪拌液相分率 (d)有攪拌液相分率

圖3 Φ40 mm鑄錠有無電磁攪拌的溫度場雲圖和液相分率雲圖

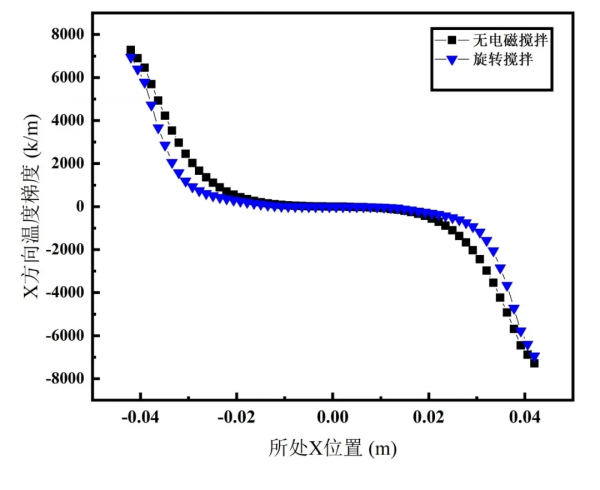

圖4為同一高度處橫截面對應兩種時刻的溫度梯度變化。可以看出,在最後的凝固過程中,合金熔體在受到電磁攪拌的作用下,使得合金液體均勻混合,提高了內部合金熔體的降溫速度,從而使得凝固過程中凝固前沿的溫度梯度降低,抑制柱狀晶的生長,促進等軸晶的形成。但由於鑄錠尺寸截面較小,使得高溫區停留在中心部位,極容易形成縮孔、縮松以及裂紋,所以在對於小截面鑄錠的凝固過程中,透過施加旋轉電磁攪拌,可以很好的干預合金液體的流動,但可能會帶來其他問題,因此不建議採用EMS。

(a)2.5 s

(b) 5 s

圖4 同一高度處鑄錠徑向對應兩種時刻的溫度梯度變化

2.2.2 φ85 mm鑄錠有無電磁攪拌的凝固特點

大尺寸鑄錠中較容易出現縮孔、縮松、夾雜物和偏析等缺陷,為了解缺陷的形成機理以及分佈規律,有必要提出合理的改進措施,進而完善大尺寸鑄錠的工藝。大尺寸鑄錠的凝固過程是從下到上從外到裡。在起初的凝固階段,等溫線呈“U”字型分佈,但隨著凝固過程的進行,逐漸呈“V”字型,造成這種改變的原因是,模型底部與側面不同的冷卻強度所造成的,最後凝固區域為頂端冒口區域。

圖5為凝固末期Φ85 mm鑄錠在有無旋轉攪拌時鑄錠中心截面的溫度和液相分率分佈。

(a)無攪拌溫度場 (b)有攪拌溫度場 (c)無攪拌液相分率 (d)有攪拌液相分率

圖5 Φ85 mm鑄錠有無電磁攪拌溫度場和液相分率雲圖

(a)5 s

(b)10 s

圖6 同一高度處鑄錠徑向對應兩種時刻的溫度梯度變化

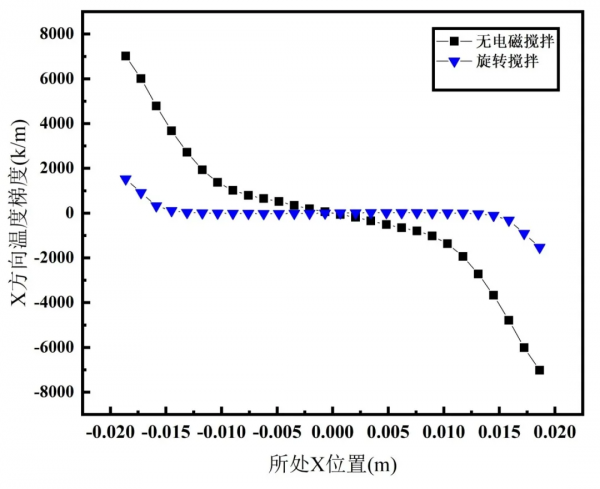

圖6為Φ85 mm鑄錠同一高度處橫截面上對應兩種時刻的溫度梯度變化。

(a)無電磁攪拌 (b)旋轉電磁攪拌

圖7 Cu-6Ag鑄態合金橫截面的宏觀組織

為驗證旋轉攪拌對Cu-6Ag鑄錠凝固品質的影響,針對Φ85 mm的鑄錠,在實驗室進行澆注。對有無電磁攪拌Cu-6Ag合金橫截面進行了取樣分析,宏觀組織見圖7。由圖7a可以看出,在合金液體冷卻的過程中,隨著合金液體溫度下降至液相與固相兩相區時,開始在模具壁面處形核、生長,然後逐漸向模具內部的液相區域內生長,柱狀晶生長比較發達;由圖7b可以看出,在凝固過程中施加旋轉攪拌,隨著電磁力的產生,驅動合金液體的流動加快,晶粒有所細化,晶粒的大小分佈也更加均勻。試驗結果從一定程度上驗證了模擬結果的準確性。

2.2.3 不同攪拌方式對直徑160 mm鑄錠凝固特點的影響

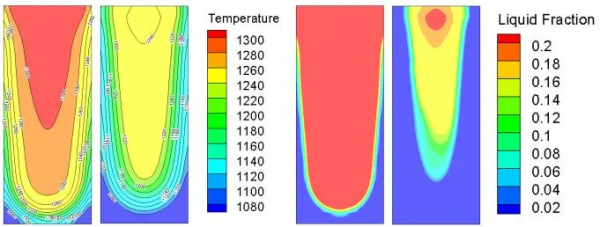

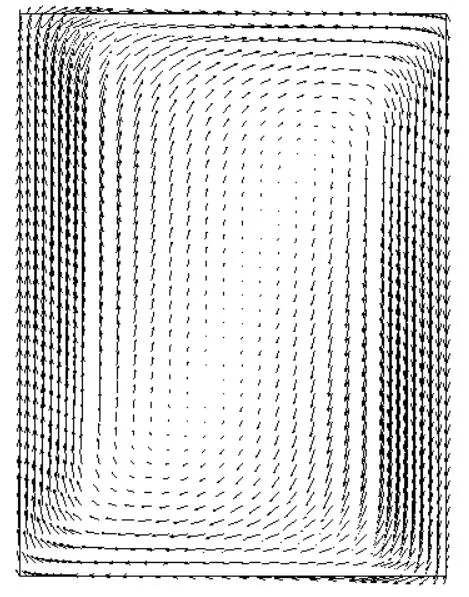

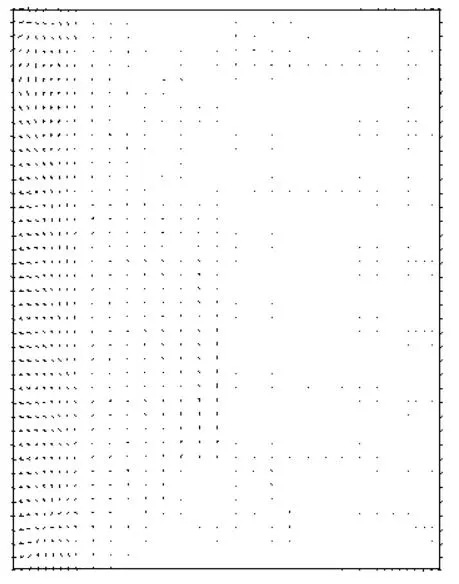

透過對較大尺寸Φ85 mm鑄錠凝固過程施加電磁攪拌,發現能夠達到改善鑄錠品質的目的。現以Φ160 mm鑄錠作為模擬研究物件探究不同攪拌方式對大尺寸鑄錠凝固特點的影響。兩種攪拌過程流場圖見圖8。

(a)線性攪拌流場圖

(b)旋轉攪拌流場俯檢視

(c) 旋轉攪拌流場主檢視

圖8兩種攪拌下的流場

由圖8a可以看出,熔池內形成了一個上下流動的一個閉環,這樣可以加大合金液的流動程度,在流動過程中還可以及時補充溫度,使溫度均勻,溫度梯度較小,抑制柱狀晶的生長和長大,利於產生等軸晶,改善鑄坯組織。旋轉攪拌產生周向的電磁力,使合金液作圓周流動見圖8b,這樣可起到加大合金液擾動程度的作用,但是在流動過程中,熔池上下部的合金溫度不能得到較好的混勻,容易形成較大的溫度梯度,不利於等軸晶的形成。

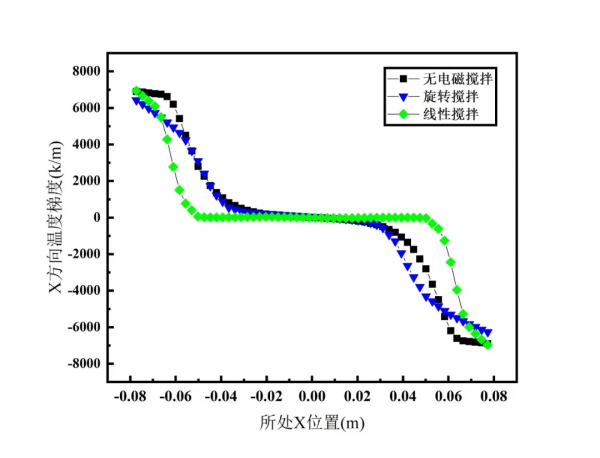

圖9同一截面不同攪拌方式下的溫度梯度。在同一截面處,線上性攪拌作用下,鑄錠處在較小的溫度梯度下的區域要稍微多於旋轉攪拌下的區域,中心等溫區較大。當鑄錠從外向裡開始逐漸凝固時,較小的溫度梯度有利於等軸晶的形成,便於組織細化。透過模擬施加線性攪拌凝固過程與不施加攪拌凝固過程發現,施加線性攪拌有利於縮短凝固時間,使其更快冷卻,與小尺寸鑄錠在常規條件凝固過程中產品品質較優不同,透過施加線性攪拌可以適當改善大尺寸鑄錠凝固過程出現的缺陷。

(a)30 s

(b) 45 s

圖9同一截面不同攪拌方式下的溫度梯度

2.2.4 最佳線性攪拌引數

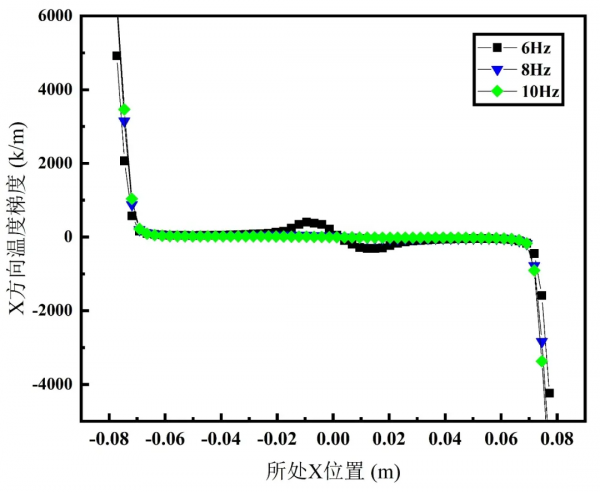

研究表明線性攪拌的效果優於旋轉攪拌,為了使線性攪拌作用後的鑄錠品質能夠進一步的改善,對線性攪拌引數進行最佳化,結果見圖10。

(a)電流

(b)頻率

圖10不同電流、不同頻率對同一截面處溫度梯度的影響

3 結 論

(1)鑄錠的截面尺寸越大,在相同的冷卻條件下,容易產生較大的溫度梯度,不利於等軸晶的生成,易產生較強的偏析現象。

(2)透過施加電磁攪拌,引入電磁力,使合金熔體發生均勻混合,減弱凝固前沿的溫度梯度,可抑制柱狀晶的生長,促進等軸晶的形成,透過施加電磁攪拌能明顯縮短其凝固時間,在一定程度上可以改善鑄錠品質。

(3)對於大尺寸鑄錠施加不同的攪拌形式可改變合金液體所處的溫度梯度,線性攪拌效果最佳。

(4)線性攪拌過程中電流強度控制在100 A為宜,頻率應控制在8~10 Hz範圍內,使得在任意截面內產生較小的溫度梯度,有利於等軸晶的充分形成,利於提高鑄錠品質。

文獻引用格式:段建旭,楊斌,鄧安元,等. 電磁攪拌製備大尺寸Cu-6Ag鑄錠凝固特性研究.特種鑄造及有色合金,2021,41(10):1255-1260.