更高效、低成本的汽車製造工藝。

由特斯拉率先使用的汽車一體化壓鑄技術又得到了其他車企的認可。

2 月 8 日,沃爾沃宣佈將投資 100 億克朗對位於瑞典的 Torslanda 工廠進行升級,其中關鍵一項是使用8000噸鎖模力的巨型壓鑄機生產汽車後底板。

這意味著沃爾沃也開始在大型汽車零部件中引入鑄造工藝。在此之前,特斯拉是首個嘗試者,其使用6000噸巨型壓鑄機生產的Model Y後底板,零件數量由70個減少為2個。

這項在後來被稱為“一體化壓鑄”的工藝技術,被認為有望變革電動汽車的整車生產方式,更多大型零部件甚至整個車身的一體化壓鑄,將大幅減少了生產工序,節省生產材料,顯著降低製造成本。

在這背後,除了以特斯拉為代表的的整車企業,還有一批巨型壓鑄機裝置企業、免熱處理鋁合金材料企業和大型鋁合金零部件製造企業,他們正在和更多的整車廠合作,以推動這項技術的發展。

▍特斯拉開啟的鑄造業變革

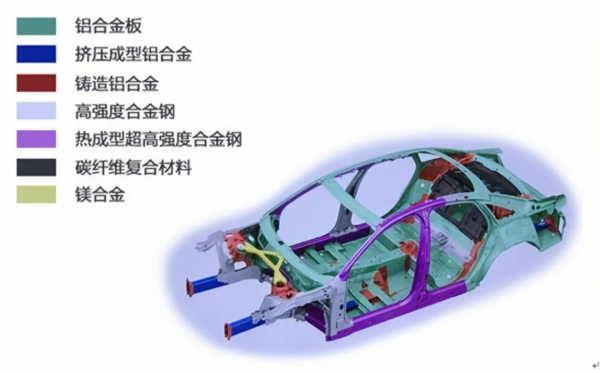

在現有的汽車生產過程中,汽車車身或前底板、後底板等大型部件的製造,基本都是通過幾十個更小的零部件經過焊接、鉚接等工序來完成的,材料則主要以鋁合金和鋼為主。

汽車輕量化需求的不斷增長,正在使更輕的鋁合金在汽車零部件材料中的佔比持續提升。目前,市場上主流車型的車身車身材料中,鋁合金佔比基本都超過50%,諸多高階汽車品牌更是已經推出全鋁車身。

相比鋼材料,鋁合金質量更輕,同時擁有更好的機械加工效能和更高的回收利用率,一直被認為是汽車實現輕量化的主要路徑之一,這在更關注續航能力的電動汽車時代也尤為重要。

但鋁合金也有自身缺陷,材料本身的高熱導率和比熱容,以及其焊接過程中更高的表面氧化物熔點,使得鋁合金材料的焊接節點難以保證更好的力學效能,相比鋼材料的焊接點,有著抗拉效能低、可塑性低等劣勢。

雖然工業機器人技術的發展使得大規模的機械化焊接成為現實,但其本身難以彌補鋁合金材料天然的低可焊性,而且工業機器人的大量部署也意味著更高的製造成本。

一直追求極致低成本製造的特斯拉率先做出了嘗試。在2020年9月的電池日上,其首次宣佈Model Y將採用一體式壓鑄技術製造汽車後底板總成。

鑄造技術其實是更早更古老的金屬成型技術,其將高溫的融化金屬注射進設計好的壓鑄機模具中,等金屬冷卻之後便得到一個金屬鑄件。

鑄造工藝能夠更快速的製造結構複雜的零部件,其實在目前的汽車零部件中,有很多都是由鑄造工藝完成的,包括變速箱殼體、電池包外殼體等,更快的製造意味著更高效的批次生產,帶來的則是製造成本的降低。

但鑄造工藝製造的零件也有自身的缺陷,最重要的一點,就是材料的熱脹冷縮特性使得零件在鑄造完成後會出現形變,從而影響產品的效能。

一般來說,鑄造件冷卻後會再進行一步熱處理過程,以修復材料在鑄造後的形變,同時改善材料內部效能。

但對於更大型的鑄造件來說,零件各部位的效能要求並不相同,也就不能透過熱處理來進行效能的修復和最佳化。

特斯拉的做法是從材料本身入手,其研發了一種免熱處理的鋁合金材料,透過在鑄造時調節各部分的效能,使得鑄造後的零件就能夠滿足要求,無需再在後期進行熱處理。

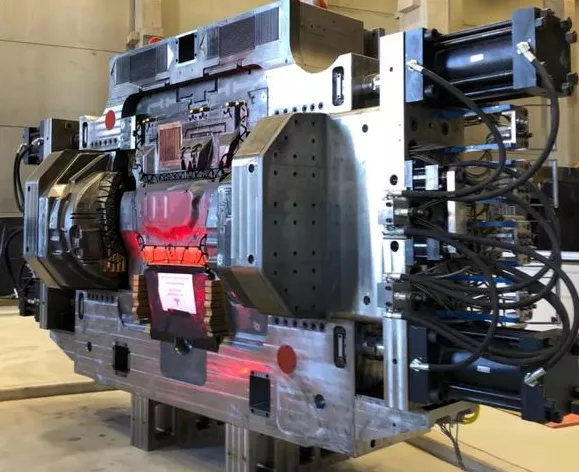

同時,為了製造更大零部件,以及防止熱脹冷縮等各種外界環境的影響,需要更大鎖模力、結構設計更優的巨型壓鑄機,特斯拉在Model Y上使用的就是鎖模力超過為6000噸的壓鑄機。

根據特斯拉的介紹,相比原來透過零部件衝壓、焊接的總成,一體化鑄造技術生產的ModelY後底板,零件數量由70個減少至2個,焊點由700-800 個減少至50 個,製造時間由2小時減短為5分鐘,重量減輕30%,成本下降40%。

▍更多企業開始跟隨

雖然沃爾沃是除特斯拉外第二個公開宣佈引入一體化鑄造工藝的車企,但事實上,在特斯拉之後,很多企業都已經開始了相關佈局。

今年1月22日,廣東鴻圖宣佈,首臺國產6800噸超大型智慧壓鑄單元生產的新能源汽車底盤一體化結構件正式下線。同時,其還宣佈將向力勁科技再採購包括2套12000噸壓鑄單元在內的8套大型及超大型智慧壓鑄單元。

廣東鴻圖是國內主要的精密鋁合金壓鑄件製造商之一,其之前就是小鵬汽車和蔚來汽車的供應商;力勁科技則是國內主要的壓鑄機制造商,特斯拉的巨型壓鑄機供應商便是力勁科技。

巨型壓鑄機的製造主要由力勁科技的全資子公司意德拉完成,這家義大利老牌企業是大型壓鑄機的先驅,不過在2008年金融危機時被力勁集團收購。

得益於力勁的支援,意德拉從2017年開始,相繼研發了5500噸、6000噸、8000噸、9000噸的巨型壓鑄機,以支援更大尺寸的車身結構件的生產,其目前也是能夠批次生產6000噸級別以上壓鑄機為數不多的企業。

同時,力勁科技向特斯拉的供應的壓鑄機,也是由兩者聯合研發完成的。壓鑄機越大,對裝置的設計要求就越高,而且正如前面提到,壓鑄件所使用的特殊鋁合金材料也是由特斯拉自身研發。

國內的整車企業當然也有行動。在廣東鴻圖的一體化壓鑄件下線儀式上,小鵬和蔚來都已到場圍觀。事實上,在去年的10月份,蔚來已經宣佈開發出用於大型壓鑄件的免熱處理鋁合金材料,小鵬汽車也在新建的武漢工廠中規劃了一體式壓鑄車間。

顯然,看到一體式壓鑄的諸多優勢後,他們都已開始跟進。小鵬自建壓鑄車間,似乎有和特斯拉一樣自己製造零部件的打算,蔚來則或許仍由第三方企業供應產品,但會參與研發設計。

除了廣東鴻圖,蔚來和小鵬的另一鑄造件供應商——文燦股份,也早已開始佈局大型一體化壓鑄,其在去年的5月向力勁科技訂購了7套大型壓鑄單元,其中包括了兩套6000噸、三套4500噸、一套3500噸和一套2800噸的壓鑄機,又在8月份和力勁科技簽訂了9000噸超級智慧壓鑄單元的合作協議。

事實上,國內的多數有鑄造件業務的汽車零部件公司,包括拓普集團、旭升股份等,都已經向力勁科技採購了不同規格的大型壓鑄機,來應對下游整車廠未來可能的更多大型鑄件製造需求。

而在壓鑄機領域,儘管力勁科技依靠和特斯拉更早的合作背書成為主要的供應商,但其他像海天金屬、伊之密精密也已研發成功了大型壓鑄機。去年12月,重慶壓鑄件製造企業美利信已經引進了海天金屬的8800噸超大型壓鑄機。

在免熱處理鋁合金材料方面,除了蔚來宣佈完成研發,立中四通、湖北新金洋也分別在去年11月和今年1月份宣佈完成材料的研發。

▍結語

在特斯拉的規劃中,未來其準備實現整個車身的一次壓鑄成型,倘若計劃成真,給汽車製造帶來的效率提升價值將是不可估量的。

當然,這也是很難完成的,整個車身各個部分不同的效能和強度要求,以及更為複雜的結構,使其一次製造完成的實現幾乎沒有可能。

但不可否認的是,大型汽車零部件的製造方式正在發生巨大的革新,在特斯拉的引領下,更多企業已經紛紛入局,未來汽車前底板、下車體等諸多大型結構件的一體化壓鑄有望很快實現量產。

他們都相信一體化鑄造將顯著減少汽車生產的複雜性,從而降低設計產品和生產製造的時間,最終大幅降低製造成本。

特斯拉走在這項技術工藝的前列,中國企業也正快馬加鞭地追趕,並一起推動汽車製造的深刻變革。