在“雙碳”目標願景下,新能源和輕量化成為了汽車行業的主流發展趨勢。相較於傳統燃油車,新能源汽車的電池動力系統對材料的安全效能要求更高。萬華化學推出的系列高效能材料可滿足新能源汽車的各種苛刻需求,助力汽車節能減排,提升駕駛體驗。

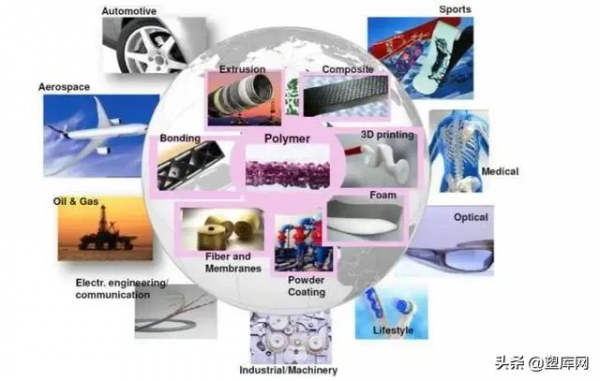

聚醯胺品種繁多,尼龍PA12脫穎而出尼龍效能優異,應用極為廣泛。聚醯胺(PA)又稱尼龍(Nylon),是一種分子主鏈上的重複單元中含有醯胺基團的高分子聚合物。尼龍既可以製成各種塑膠,又可拉絲成纖維,還可以製成薄膜、塗料和膠黏劑等。由於尼龍具備良好的力學、耐熱性、耐磨損性等效能,製品可廣泛應用於服裝、工業用絲、汽車、機械、電子電氣、交通運輸、包裝工業等諸多領域中。

技術壁壘造就高集中度,寡頭壟斷尼龍12市場

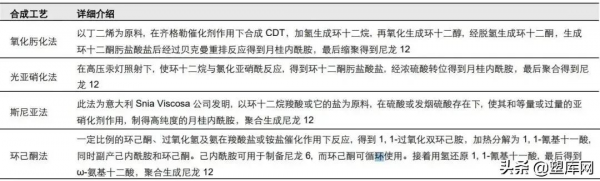

尼龍12主流生產工藝為氧化肟化法,技術壁壘較高。尼龍12通常採用丁二烯為原料,由環十二碳三烯(CDT)和月桂內醯胺開環縮聚製得,工藝包括氧化肟化法、光亞硝化法和斯尼亞法,其中氧化肟化法是主流工藝。氧化肟化法生產尼龍12需經三聚、催化加氫、氧化、酮化、肟化、貝克曼重排、開環聚合等7個步驟,且整個過程中要使用苯、發煙硫酸等有毒、腐蝕性較大的原料,開環聚合溫度需270-300℃,生產步驟操作難度較大。

目前以贏創公司為代表的大部分生廠商都使用以丁二烯為原料的主流工藝路線,而日本宇部興產公司取得英國石油化學公司的技術許可後,採用以環己酮為原料的工藝路線實現了PA12的工業化生產。

△尼龍 12 的合成路線。資料來源:《長碳鏈尼龍11、12和1212的開發應用》,長江證券研究所

寡頭壟斷下,尼龍12行業集中度極高。20世紀70年代,尼龍12首先由贏創工業集團(Evonik)的前身德國德固賽公司在 Marl 率先實現工業化生產,隨後瑞士EMS、法國阿科瑪(Arkema)和日本宇部興產(UBE)也陸續宣佈工業化生產的訊息,四大生產商已經牢牢掌握尼龍12的生產技術近半個世紀。

為滿足強勁需求,巨頭宣佈擴產計劃。為滿足PA12材料下游強勁的需求,2018年法國阿科瑪宣佈在中國常熟園區提升其全球PA12材料25%的產能,並有望在2020年中投產。德國贏創也宣佈投資4億歐元在Marl工業園區擴充其PA12材料50%的產能,並計劃於2021年初開始執行。

厚積薄發,政策助力,國內企業迎難而上

國內企業攻關長碳鏈尼龍,部分品種取得突破。上世紀50年代我國就已經開始對以長碳鏈尼龍為代表的特種尼龍進行國產化生產的嘗試,但由於工藝路線複雜、生產條件苛刻、合成步驟多、成本高等因素,直到90年代我國長碳鏈尼龍工業化生產依舊停滯不前。

“九五”規劃期間,鄭州大學尼龍研究團隊與中科院微生物所共同承擔了國家重點科技攻關計劃,研究開發了以生物發酵十二碳二元酸製備PA1212的工業生產技術,並與山東淄博廣通化工公司合作,實現了工業化生產,此外山東廣垠新材料有限公司亦在PA610、PA612、PA1012等品種有所突破。

萬華化學積極佈局尼龍12

多年積累,終迎突破。萬華化學在尼龍12領域經歷了厚積薄發的過程,自2012年開始公司即開始尼龍12材料相關專利的申請。尼龍12的生產中有兩個難點,首先肟化反應工藝流程複雜,反應效率低且反應結束存在油液兩相分液困難的問題,此外貝克曼重排是最重要的生產環節,對產品質量的影響起到了關鍵作用。

針對這兩個生產難點,萬華也在不斷積極嘗試以尋求突破,並取得了一些相關的生產專利。萬華擁有的專利已經覆蓋丁二烯氧化肟化製備尼龍12中的所有關鍵步驟。2013年萬華尼龍12小試專案正式啟動,由於尼龍專案全產業鏈流程複雜,萬華成立多個並列研發小組,各反應單元同時開展研究,以提升研究的效率。

同時專案組研發工作還聯合高校建立產學研專案,對外考察交流超百次,最終選擇了一條收率較高且三廢更少,工藝更溫和的工藝路線,為尼龍12技術的突破奠定了紮實的基礎。

萬華化學年產4萬噸尼龍12專案位於山東煙臺工業園,將充分利用國內原材料價格低和園區內靈活自主開發的優勢。此外,公司延續了一直以來的一體化發展思路,該專案主要原料丁二烯為在建的百萬噸乙烯專案的副產物,不僅提高了整個產業鏈的附加值,還有望有效降低尼龍12的生產成本。