高壓線束作為整車不可或缺的關鍵零部件,為電動汽車的可靠執行和安全提供了保證。因此高壓線束的產品驗證與測試也成為各大主機廠的重要工作。目前主流汽車廠的產品測試還是以零部件級測試為基礎,依據各自的企業規範進行轉換。目前主流的測試規範一般有三大類:一是歐盟四大主機廠:奧迪、寶馬、戴姆勒、保時捷聯合制定的行業標準LV系列標準;二是北美三大主機廠:克萊斯勒、福特、通用的EWCAP更新的SAEUSCAR系列標準;三是國內GB系列標準。本文將依據高壓線束的空間佈局、線纜線徑選型、高壓聯結器選型、充電線纜及介面型別及應用、線纜固定及防護設計、EMC設計、高壓安全(HVIL) 設計等,從需求角度闡述目前的線束總成級別測試。

1 高壓線束的產品測試分類

高壓線束的產品測試可分為一般性測試和高壓專項測試。一般性測試可分為三類:機械測試,電效能測試及環境測試。本文章將主要討論線束總成的產品驗證測試,不會對零部件設計測試進行分析。

2 線束的一般性測試

2.1 線束機械測試

2.1.1 端子至線纜的拔出力:該測試是為了確保線束在車輛裝配過程及後續使用產生的作用力不會使線纜脫出端子,從而造成產品失效。該測試與供應商的壓接引數和線纜接外掛匹配度有高度相關性。具體力學效能要求見表1。

2.1.2 高壓線束整車的振動及衝擊測試:該測試是為了確保將線束總成在車輛在實際使用的環境中遭受各種振動和衝擊下,不造成電氣連線的不連續以及機械部件的失效。該項測試依據振動和機械衝擊的烈度和頻度進行分級測試,具體要求可參看GB/T28046.3-2011。特別強調一點:高壓線束連線電機部分因為存在超出普通高壓線束的惡劣振動條件,需要按照GB/T18488.1-2015的實際情況選擇對應測試標準來進行補充振動試驗.

2.1.3 高壓線束的跌落測試:該實驗模擬整車零部件在工廠進行裝配或運輸過程中發生掉落的情況下,產品不能出現功能損壞,且滿足基本外觀不破損的要求。

2.1.4 高壓線束的遮蔽層拉脫力:該測試是因為高壓線束一般使用遮蔽線纜,其中的遮蔽層需要透過壓接環壓接後和接外掛的金屬遮蔽區域進行有效接觸。為了確保線束裝配和後續使用中並不會出現線束的遮蔽脫落,導致汽車電干擾的情況發生。一般要求拉脫力要大於150牛頓。

2.2 線束電效能測試

2.2.1 最大電流承載能力:該測試是為了確定線束在開始發生過度熱降解和/或具有超額電阻之前能夠承受的最大試驗電流。實驗的合格標誌是在規定的載流範圍內,整個連線系統內任何一點的溫升不可超過55度或不可超出產品的使用極限。目前不同規格線束將依據線纜截面積進行載流劃分,具體可參看下表2:

2.2.2 1008H迴圈載流測試:該測試是為了模擬線束總成在車輛預期使用年限中的主要功能。透過加速老化試驗,確保高壓線束在預期使用年限內能有效安全的保證整車正常功能。該實驗的基本依據是按照主機廠要求的額定電流確保產品任何一點的的溫升不可超過55度或不可超出產品的使用極限。

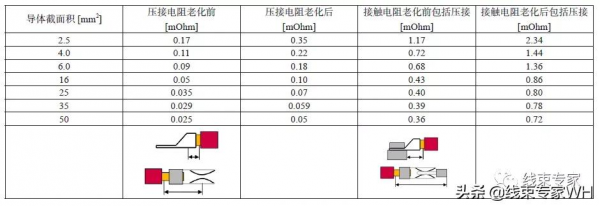

2.2.3 電壓降測試:該項測試是為了確定在標稱電流狀態下由於導線壓接和接觸面區域的電阻而產生的電壓降。可以根據電壓降計算出總連線電阻。根據不同的線束規格,線束的壓接點的接觸電阻可參看表3:

2.2.4 遮蔽層電效能、電阻測試:該項測試是為了確保供應商在總成生產時工藝水平不合格,導致產品的遮蔽層工藝差。一般要求遮蔽層壓接電子小於3m歐姆。對於電效能測試,則是模擬整車在產生紊亂電流時,線束還能安全有效的工作。實驗要求線纜在內芯按照額定電流工作時,給外遮蔽層施加10A一小時或25A一分鐘的情況下,檢測產品的內部溫升情況。確保產品任何一點的的溫升不可超過55度或溫度不可超出產品的使用極限。

2.3 線束環境測試

2.3.1 基本防護測試:按照不同使用環境,線束在特定汽車區域需要滿足對應的IP防護等級。按照GB4208-2017的相關測試標準。確保線束總成滿足相應的防水,防塵,放指觸,防金屬線及防熱水多角度噴濺要求。

2.3.2 溫溼迴圈測試:該實驗模擬整車在複雜環境下的工作耐久可靠性。要求高壓線束在一定的溫度變化和恆定的溼度疊加條件下,經過一段時間的環境老化後,還能滿足絕緣,耐壓,接觸電阻及氣密要求。一般要求完成下圖1的溫度變化和80-100%相對溼度的迴圈,具體迴圈數量推薦大於40次以上。

2.3.3 高低溫老化測試:該實驗模擬整車在惡劣環境下的工作耐久可靠性。一般純電動車要求滿足(-40℃--- 105℃),混合動力要求(-40℃---125℃)。在對於的最低溫度工作480小時,在最高溫度工作1008小時後。線束產品還能滿足絕緣,耐壓,接觸電阻及氣密要求。

2.3.4 高低溫衝擊含飛濺冷水測試:該實驗模擬整車在突變環境下的工作耐久可靠性。一般要求高壓線束能在冷環境維持30分鐘,熱環境維持30分鐘,在兩個環境之間必須保證在30秒內完成變換,且在整個實驗過程中噴淋常溫水。實驗需要至少99次迴圈以上。完成測試後,高壓線束需要滿足絕

緣,耐壓,接觸電阻及氣密要求。

2.3.5 耐化學試劑測試:該實驗是為了模擬整車在化學洩露的工況下,線束總成仍然能滿足基本的使用和可靠性。一般要求由主機廠按照實際汽車使用的各類溶劑(變速箱油,冷凝劑,潤滑油,機油,汽油,清洗劑,制動液等)對線束產品進行浸沒實驗。要求線束產品在允許一定形變率的情況下,滿足絕緣,耐壓,及氣密要求。

3 高壓線束專項測試

3.1 EMC測試:該測試主要基於高壓線束的大電流和大電壓,確保高壓線束總成在高壓裝置的衰減必須>70dB@ 10kHz to 5MHz, >65dB@ 5MHz to500MHz.高壓線束的遮蔽與高壓插座外殼之間的遮蔽重疊必須是 360º.

3.2 中性鹽霧測試:高壓線束在裝配時,將附帶較多高壓附件如(螺接銅端子、線束金屬支架、金屬外殼接外掛等)。需要確保線束在前艙和底盤滿足長時間(240小時到360小時)的鹽霧,確保無發生鹽霧腐蝕和電偶腐蝕。

3.3 ELV強檢測試:響應國家號召,滿足汽車零部件的回收利用和報廢法規。同時排除禁用物質滿足GB/T 30512-2014。

3.4 高壓基本效能引數:滿足高壓線束特定的絕緣、耐壓、爬電間隙等要求。

3.5 高壓互鎖測試:該項測試要求當移除高壓電源連線時,HVIL 系統必須保證導體環路安全分離。互鎖系統必須在高壓接外掛分離前將高壓電源切斷。

4 測試分組及交叉驗證

以上測試僅為高壓線束各項基本效能的單項實驗。基於各個主機廠的特點:測試分組及交叉性驗證反而成為了各個企業產品差異的分水嶺。部分企業為節約成本,往往在驗證樣品數量、實驗分組邏輯性上模稜兩可,偷工減料。關於測試分組,個人應該滿足以下幾點要求:機械效能和電效能類測試,不光需要滿足設計初期引數,還需要按照供應商推薦的迴圈插拔次數後再次驗證,以免出現部分產品在插拔後發生效能下降;環境類測試需要將高壓線束關鍵指標(絕緣、耐壓、氣密、溫升)作為環境老化後的關鍵考核項,務必確保環境測試後高壓線束關鍵指標依然滿足要求。測試樣品數需要根據高壓線束零部件在設計驗證時的樣品數量保持一致。一般要求測試樣品數在3-10組,這樣才能確保測試資料的可靠性。測試分組標準應該要求高壓線束以同一標準為參考(如USCAR2&37或LV214&215或國標企標),避免供應商在多個標準件切換,逃避關鍵指標或降低實驗要求或驗收標準。

5 結語

高壓線束作為新能源汽車的新型產物。在藉助傳統汽車低壓線束在制定產品測試標準的同時,需要切實結合高壓線束的特點,因地制宜,充分考慮高壓線束的安全,可靠性要求。目前中國的新能源產業處在一個高速發展的階段。很多企業投入到這個新興行業,導致線束及其零部件的產品質量參差不齊。我們要正視市場上的質量問題和重大風險問題,在產品的研發和後期的驗證中本著嚴肅、嚴謹、實事求是的態度做到嚴格把關,充分驗證。堅決不允許不合格的產品流入終端市場。總而言之,質量是企業的生命,我們要為質量負責到底。

參考文獻

[1] USCAR37-2008, High Voltage Connector Performancesupplement to SAE/USCAR-2 [S]

[2] LV215,Motor Vehicle High-Voltage ContactsTest Specification 2013-03[S]

[3] 鄭昊天,尹斌,吳海龍,等.機械外載下新能源汽車高壓

線束失效風險試驗研究[J].機床與液壓,2017,45(5):70-73.

[4] 彭光輝.高壓電聯結器元件的可靠性設計[D].合肥:合

肥工業大學,2005.

[5] 周紅斌.電動汽車的高壓線束研究[J].汽車實用技術,

2012(9):73-76.

最新教程資訊