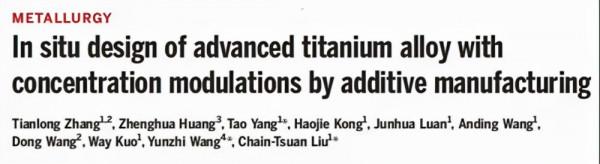

增材製造(AM)是一項革命性的技術,為材料加工和設計提供了不同的途徑。AM在很大程度上被認為是一種直接成型材料零件的技術,而沒有充分利用增材製造提供的合金和工藝協同進步的能力。通常而言金屬材料中的成分不均勻性往往被看做材料內部的重大缺陷,是研究人員一直所努力避免的。然而,材料的成分不均勻性卻很少被積極地利用起來作為有效的合金設計方法。一方面,這是由於人們對成分不均勻性的積極作用缺乏足夠的認識;另一方面,也是因為傳統的鑄造、鍛造等方法往往無法對材料內部的成分波動實現人為有效的調控。而AM在這精準調控成分波動方面卻具有獨特的優勢。透過逐點、逐層地靈活構建組分,AM提供了建立具有特定位置成分和顯微結構的異質合金的機會。

鐳射粉末床融合技術(L-PBF)是一種用於製造金屬部件的增材製造技術之一,設計靈活且資源有效利用率高。近日,西安交通大學前沿科學技術研究院與香港城市大學聯合培養的張天隆博士等人將成分調製的概念和3D列印技術結合起來。透過鐳射粉末床融合技術,採用兩種常見合金粉末(Ti64和316L不鏽鋼)進行混合列印。透過精心選擇的粉末種類,以及特殊的列印引數,在Ti-6Al-4V基礎合金中,成功實現了以Fe元素為主的微米級成分梯度,構造出一個β+α’的雙相微觀結構,表現出漸進相變誘導塑性效應,具備優異力學效能的鈦合金。

研究要點

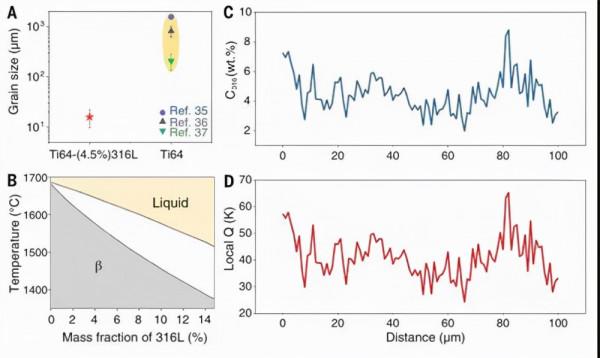

Ti64合金存在粗大的柱狀晶和加工硬化能力差的問題。316L中的元素(Fe、Cr、Ni、Mo)是有效的晶粒細化劑,也是鈦合金β相的有效穩定元素。使用Ti-6Al-4V(Ti64)和316L(67.5Fe-18Cr-12Ni-2.5Mo,均為wt%)的混合物,透過L-PBF技術設計出這樣微米級成分梯度的鈦合金。透過選擇合適的316L加入量和L-PBF工藝引數,所有合金元素都進行了有效的擴散和融合。不鏽鋼中的Fe、Cr、Ni、Mo等元素完全溶解在Ti64合金基體中,實現了原位合金化,形成了精細調製的β+α′雙相組織。這種微米級成分梯度鈦合金在變形過程中在較寬的外部載荷範圍下內表現出較高的屈服強度和漸進相變誘發塑性(TRIP)效應,極大地改善了增材製造鈦合金的均勻變形和加工硬化能力。

1、微米級成分梯度帶來的第一個有利影響是對所得合金的穩定性和微觀結構的調節,形成了熔岩樣的獨特微結構。在每個單獨的熔池區域內,有兩種截然不同的微結構特徵。利用EBSD證實了高度非均勻和精細調製的β+α′微觀結構。

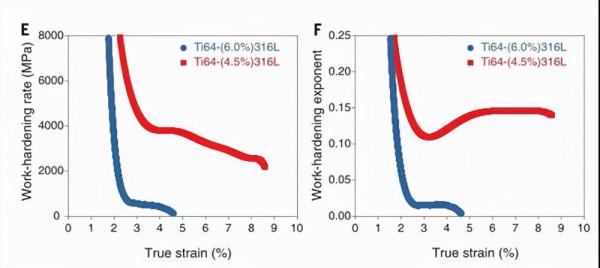

2、微米級成分梯度的第二個影響是對亞穩誘導的力學效能的提高。形成高度彌散的馬氏體-亞穩態母相的雙相組織使得合金具有優異的加工硬化能力。兩相區域內的成分變化導致相穩定性變化,這導致載入時的漸進TRIP效應,使合金具有更長的均勻伸長率。此外超細化馬氏體還為合金提供了高屈服強度。

3、微米級成分梯度的第三個重要影響是晶粒細化。Fe、Cr等元素的新增有效提升鈦合金凝固過程中的成分過冷能力,阻止了常規粗大柱狀晶的形成。列印態的TI64-(4.5%)316L合金的晶粒尺寸只有約16微米,是目前所有增材製造鈦合金中所能實現的最小晶粒尺寸之一。

研究內容展示了一種微米級成分梯度合金設計的方法,該方法透過精細尺度成分調製的L-PBF技術來實現具有優異機械效能的微結構。部分均勻化製備的微米級成分梯度 Ti64(4.5%)316L合金具有細小且高度分散的馬氏體α’+亞穩態β雙相組織混合物,晶粒細小(16 μm),超細化相區提供了高屈服強度,在較寬的應力範圍內具有漸進的TRIP效應,具有1.3 GPa的高抗拉強度、9%的均勻延伸率和>300 MPa的優異加工硬化能力。