研發應用煤礦機器人,有利於提高煤礦生產效率、減輕礦工勞動強度、降低安全生產風險、解決煤礦招工難等問題,對推動煤炭開採技術革命,實現煤炭工業高質量發展,保障國家能源安全具有重要意義。然而,煤礦井下存在爆炸性氣體環境、非結構化地形、封閉受限空間等不利因素,給機器人研發帶來了嚴峻挑戰;此外,煤礦使用者對機器人產品的穩定性及安全性要求極高,導致煤礦機器人研發整體難度大、研發週期長。

2019年1月,原國家煤礦安全監察局釋出了《煤礦機器人重點研發目錄》,其中煤礦危險氣體巡檢機器人是安控類機器人的重要分支。長期以來,晉能控股集團所屬單位進行的煤礦井下危險氣體探測主要依賴人工,特別是在掘進巷道探測、密閉啟封、老空區揭露、舊井巷修復等作業過程中,均需派瓦檢員或救護隊員進行危險區域的環境探測,此類人工探測存在危險性高、作業效率低下等諸多問題,成為制約煤礦減員、增安、提效的瓶頸。為提升煤礦安控智慧化水平,解決井下危險區域環境探測難題,晉能控股集團自2014年開始立項研發煤礦危險氣體巡檢機器人,並獲得國家“863計劃”專案的資助。

01 煤礦危險氣體巡檢機器人技術瓶頸

行走機構效能與可靠性間的矛盾

理論上,煤礦危險氣體巡檢機器人的移動底盤機構越複雜、自由度越高,則其地形適應性越好、越障效能越高。《搖桿式移動機器人的齒輪式差動機構研究》一文在常規輪式、履帶式行走機構的基礎上進行了拓撲推衍,並在履帶式行走機構中引入搖桿懸架,研製了四履帶雙擺臂式、六履帶四擺臂式及搖桿履帶式等複雜行走機構。但此類複雜構型的行走機構驅動電機多,同時多履帶、多擺臂的機械結構設計及控制難度大,在高瓦斯、煤泥、水浸等井下惡劣環境中,巡檢機器人整機的可靠性將大幅降低。因此,煤礦危險氣體巡檢機器人移動底盤的設計需反覆最佳化,在越障效能和可靠性間達到平衡,以提高機器人井下複雜工況的適用性。

機器人遠端通訊與控制難度大

煤礦井下移動機器人通訊主要依賴有線光纖拖纜和無線通訊2種方式。其中,有線光纖拖纜是透過光纖卷放機構攜帶光纖盤,在機器人行走過程中依靠拖拽力被動釋放,其優點是光纖傳輸資料容量大,通訊效果好,巡檢機器人各類感測器資料和影片通訊較為流暢;然而,光纜在機器人拖拽過程中容易折斷,且光纖釋放容易,卷盤迴收難,機器人在井下前進過程中如要後退或頻繁拐彎,會加大光纖與機器人纏繞卡阻的風險。而無線通訊技術又面臨通訊距離短,在井下狹長巷道空間內訊號衰減明顯等問題。同時,由於長距離遙操作過程中的通訊系統延遲效應,加大了機器人行走控制的難度,需要研發高效能遠端通訊、控制系統。

防爆設計與續航能力間的矛盾

煤礦危險氣體巡檢機器人的本體由移動底盤和電氣防爆箱體等部分組成,防爆本體是關係機器人行走效能和防爆強度的關鍵組成部分。理論上,機器人的整機尺寸,特別是履帶尺寸越大,其機動性及越障效能越好,可攜帶的電池量越多,續航里程也越大。但由於現行防爆設計相關標準的限制,較大的整機尺寸在進行防爆處理後,因其自重較大,反而會降低機器人行走機構的機動性、越障性及續航里程。為解決這一問題,需要對巡檢機器人整機進行最佳化設計,透過考慮自重、電池容量、驅動效率、防護標準等多因素耦合影響,以得到煤礦危險氣體巡檢機器人的最優設計方案。

巡檢機器人應用缺少科學規範

目前,只有固定軌道式煤礦危險氣體巡檢機器人具有礦用產品安標證書,但仍未在煤礦大規模列裝和常態化應用。而移動式煤礦危險氣體巡檢機器人技術難度更大,因此需要透過大量工業性試驗,驗證其安全性、可靠性和適用性,且需透過煤礦企業現場實際應用,來進一步改進機器人設計和製造工藝;為規範煤礦危險氣體巡檢機器人的應用,提出巡檢機器人井下應用規範,研究機器人巡檢資訊與礦井監測監控系統及人工巡檢資訊間的匹配和校準問題,建立煤礦巡檢機器人維護、保養規程,構建基於煤礦機器人的井下危險氣體與環境探測新機制。

02 煤礦危險氣體巡檢機器人研發設計方案

透過前期的調查研究,獲得井下巷道危險區域的地形和環境引數特徵,研究梳理了井下危險區域環境探測功能需求,形成了適合煤礦現場應用的危險氣體巡檢機器人細化設計指標,最佳化形成了適用於各類危險區域和工況的煤礦危險氣體巡檢機器人設計方案,滿足煤礦井下一線人員的安全作業需求。煤礦危險氣體巡檢機器人詳細技術指標如下:具備井下全地形行走能力,最大行走速度不低於1.5 m/s,最大越障高度不低於250 mm,連續行走時間不低於2 h,最大涉水深度不低於350 mm;煤礦危險氣體巡檢機器人主要採用遠距離無線遙控方式控制,在平直巷道環境中有效通訊距離不低於300 m;煤礦危險氣體巡檢機器人應具備可探測甲烷、二氧化碳、一氧化碳、氧氣濃度,溫度、溼度、壓差等環境引數資訊,以及紅外影象採集功能。

機器人樣機研製

透過研究煤礦危險氣體巡檢機器人的關鍵技術,最佳化設計了高機動性履帶式移動底盤,滿足機器人越障要求,研發了高效率機器人傳動、驅動系統,提升了機器人續航能力,研製出了煤礦危險氣體巡檢機器人樣機如圖1所示。透過研究井下封閉空間內機器人通訊和高可靠性機器人控制技術,及適用於煤礦機器人平臺的井下環境感知技術,設計出隔爆型通訊中繼裝置和礦用本安型手持控制終端如圖2、圖3所示,該裝置和終端可透過遙控深入巷道危險區域,代替人工探測各類環境引數資訊。

03 煤礦危險氣體巡檢機器人應用

巡檢作業新機制

為充分發揮煤礦危險氣體巡檢機器人的效益,借鑑“平戰結合”思想,按照“平時能服務、急時能應急、險時能應戰”的要求,圍繞提升全礦井危險區域環境巡檢探測能力,將煤礦危險氣體巡檢機器人的巡檢功能運用到礦井生產、安全防護和險情排查救援中,建立日常培訓、應急演練、應急徵用機制。日常狀態下煤礦危險氣體巡檢機器人由礦井救護隊保管和使用,礦井機電部協助進行機器人裝置的維護和保養,建立煤礦企業使用者、機器人研發製造機構及集團救護大隊等多方聯動的協同應用機制,提升機器人巡檢和應急救援效率。

此外,將煤礦井下危險氣體巡檢劃分為常規、危險和災後3種不同工況,其中:常規工況指井下巷道通風良好區域;危險工況指區域性通風不佳等因素,導致有害氣體聚集的場所;災後工況指發生事故後的井下極端危險區域。由於煤礦安全規程和不同檢測區域對裝置、人員安全保障的不同要求,因此提出了針對不同工況和區域的巡檢機器人具體應用方案,結合煤礦瓦檢員工作要求和煤礦事故應急預案,開展了煤礦機器人應用過程中的具體問題處置研究,構建了基於巡檢機器人的智慧化礦井巡檢作業新機制。圖4為煤礦危險氣體巡檢機器人在常規工況下的巡檢作業。

基於機器人的瓦斯檢查新制度

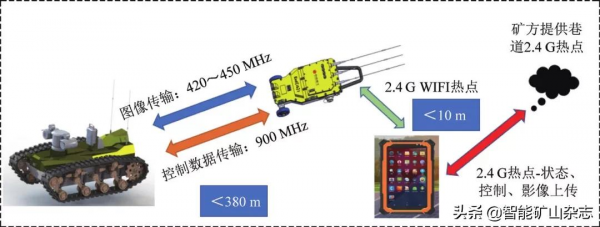

研究提出了基於煤礦危險氣體巡檢機器人的多級瓦斯巡檢方案,該方案是對現有的三級瓦斯檢查檢測制度的補充,以提高全礦井瓦斯檢查的效率和準確性,提升煤礦安全生產水平。研究了煤礦危險氣體巡檢機器人與人工巡檢和瓦斯監測監控系統間的資訊互動、匹配和資料信任優先順序等問題。煤礦危險氣體巡檢機器人巡檢資訊路徑及礦井巡檢資訊綜合研判機制入圖5所示,透過移動機器人平臺實現了危險氣體和環境資訊的機器人端實時採集和初步智慧辨識。 煤礦危險氣體巡檢機器人本體和無線訊號發射中繼裝置間採用雙通道無線通訊,傳遞影象資料和控制訊號;同時,機器人控制和訊號顯示儲存終端也可透過巷道中佈置的2.4 G熱點,實現機器人自身狀態、控制參量和測量結果資料的網路上傳,具體資料傳輸機制如圖6所示。

礦井通風和安全部門獲取海量多維資訊後,分別對監測監控資訊、機器人巡檢資訊和人工巡檢資訊進行預處理,其資料信任度優先順序設定分別為:人工巡檢資訊 > 機器人巡檢資訊 > 監測監控資訊。其中,人工資訊準確度和可靠性最高,機器人巡檢資訊可對人工巡檢資訊起到有效的補充,且機器人在井下具有較強的移動性,其巡檢區域更靈活,資訊獲取的範圍要大於井下固定佈設的監測監控系統,因此,機器人巡檢資訊可靠度要優先於監測監控資訊。隨著未來煤礦危險氣體巡檢機器人技術的進步及在煤礦的大規模推廣應用,其資料準確性將進一步提高,可適時修改資料信任度優先等級,將機器人巡檢資訊列為最優級。

04 結語

晉能控股集團研發的煤礦危險氣體巡檢機器人具備全地形移動和越障能力,可透過遙控深入巷道危險區域,代替人工探測各類環境引數資訊,能在煤礦井下爆炸性氣體環境中開展巡檢、探測作業,可適用於煤礦巷道的日常瓦斯氣體巡檢、煤礦危險區域探測(如密閉啟封、盲巷探測、老空區揭露、巷道貫通、舊巷道修復等)。同時,煤礦危險氣體巡檢機器人還可用於煤礦災後事故救援,特別是在發生煤礦瓦斯、煤塵爆炸及火災事故後,可替代救護隊員深入災害核心區,探測並回傳實時的現場災情資訊,為救護隊員的下井作業和救援工作的開展提供科學的決策依據。透過煤礦危險氣體巡檢機器人的研發應用,驗證了機器人替代人工的實際效果,透過總結經驗,為其他各類煤礦機器人的研發和推廣應用提供了重要參考。