新能源汽車高壓線束是高壓電氣系統的關鍵元件, 為新能源汽車的可靠執行和安全提供了保障。它承載著電動、 混動汽車內部及外部線束連線, 透過配電盒進行電源分配, 高效優質地傳輸電能, 遮蔽外界訊號干擾等功能, 是新能源汽車高壓系統的神經網路, 連線所有的高壓電子零部件, 傳遞電力與資料, 對新能源汽車極為重要。

1 高電壓

新能源汽車普遍工作在B級電壓範圍,因此要求高壓線束也需要滿足60V-1500V的工作電壓範圍要求,目前普遍的導線電壓要求根據 GB/T 184384.3中對B級電壓的規定為AC30V-1000VRMS ,或DC60V-1500V。

2 大電流

新能源汽車高壓線束作為主要的能源傳輸通道,需要承受較大的電流,直流母線額定工作電流都能夠達到 200A以上。

3 密封性

由於高壓線束高電壓大電流的特性,對線束的密封性也有很高的要求,一般都會要求進行防水防塵試驗和氣密測試, 如果密封不好, 導致潮溼或進水, 會造成導線和連線部位的極速老化或損壞。如果在接外掛部位的密封效能差,還能夠導致絕緣電阻降低,整車報絕緣故障。

4 耐熱性

由於高壓線束長時間透過大電流,因為功率很大,由焦耳效應產生很大的熱量,因此高壓線束的導線耐溫等級一般都達到 125℃(150℃),端子耐溫一般都達到 140℃。

5 EMC效能

EMC(Electro Magnetic Compatibility ,電磁相容性)是指裝置或系統在其電磁環境中符合要求執行並不對其環境中的任何裝置產生無法忍受的電磁干擾的能力。簡單來說, EMC包括了EMI(Electro Magnetic Interference ,電磁干擾)和 EMS(Electro Magnetic Susceptibility ,電磁敏感性)。

EMI是指裝置在正常執行過程中對所在環境產生的電磁干擾;EMS是指器具對所在環境中存在的電磁干擾所具有的一定程度的抗擾度。EMI是主動性的,即對外界產生的干擾,EMS是被動性的,即抵抗外界的干擾。所以對裝置的 EMC要求就是:減少對別人的干擾,同時自身能抵抗相當程度的外界干擾。

零部件電磁相容性是整車電磁相容性的基礎和前提, 用於新能源車上的零部件不僅應滿足零部件電磁相容性要求, 同時在整車電磁相容性出現問題時, 零部件供應商也有義務支援並進行相關整改。理論與實踐證明, 任何電磁騷擾的發生必須具備 3 個條件: 騷擾源、傳播騷擾的途徑和敏感裝置。作為新能源汽車的零部件應該從兩個方面儘可能地最佳化 : 一是儘量降低騷擾的強度;二是儘可能地提高抗騷擾的能力。

整車範圍內首先保證零部件的 EMC符合標準要求,透過線束將各個控制單元聯絡在一起。新能源汽車整車級遮蔽設計的重點應是高壓系統的佈局、 遮蔽設計以及 CAN通訊網路的抗干擾處理。首先儘量要求高壓線束沿著車身佈置, 最佳化整車電磁輻射的環路, 同時利用車身形成封閉的遮蔽艙。同時遮蔽高壓電纜和聯結器也是一種減少不必要的電磁干擾經濟有效的方法, 透過一系列標準的實驗顯示了遮蔽電纜和聯結器能夠有效減少在 100 kHz到 200 MHz頻率範圍內的不必要的干擾。

目前國內車型全部採用遮蔽高壓線, 日系車也有應用遮蔽網包覆在高壓線外側,外掛處處理實現遮蔽連線。為了避免高壓線束傳輸強電電流時產生電磁干擾,導致低壓線束對控制單元供電及訊號傳輸受到電磁干擾的風險, 一般採用高壓線束與低壓線束分層設計,距離保證在 200-300mm內。

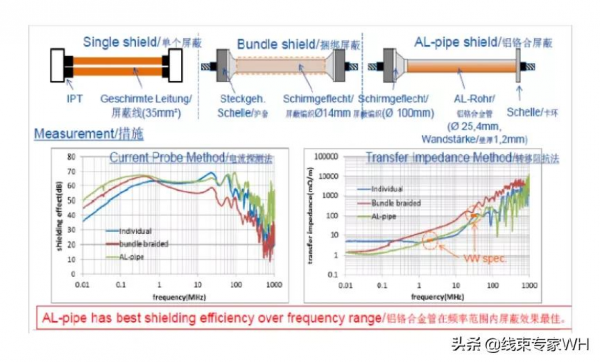

下列是常見幾種電纜對 EMC方案介紹。

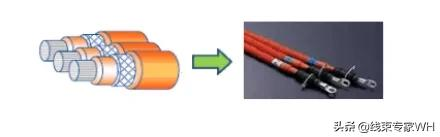

方案 1:使用編織遮蔽電纜

方案 2:電纜外套編織網

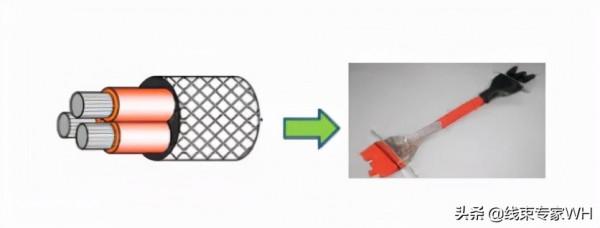

方案 3:電纜外套鋁管

方案 4:鋁管、編織網分段組合

實驗結果表明:鋁管和編織網分段組合在 0-1GHZ頻率範圍內的的遮蔽效果最佳。

6 耐久性

新能源汽車上的電源和各種電氣零件透過線束來實現電路物理連線, 線束分佈遍佈全車。如果把動力系統比作汽車心臟的話, 那麼線束就是汽車的神經網路系統它負責整車各個電器零件之間的資訊傳遞工作。隨著人們對舒適性、經濟性、安全性要求的不斷提高, 汽車上的電子產品種類也在不斷增加, 汽車線束越來越複雜線束的故障率也相應增加。這就要求提高線束的可靠性和耐久性等效能。

端子和聯結器是決定系統可靠性的重要內容, 也是整個線束的重要組成部分。

由於部分端子和聯結器的工作環境惡劣, 端子和連線件中容易發生各種各樣的故障,如腐蝕、老化以及在振動的作用下鬆動等問題。由於端子和聯結器的毀、鬆動、脫落、失效所導致的電氣線路故障佔整個電氣系統的故障的 50%以上,所以整車電氣系統可靠性設計中應充分重視端子和聯結器的可靠性設計。為提高階子和聯結器設計的可靠性,首先應分析其故障模式,以便做好相應的預防工作。

端子和聯結器通常有接觸不良、 絕緣不良和固定脫落這三種主要的故障模式, 其中,針對接觸不良,可採用檢測靜態接觸電阻、動態接觸電阻、單孔分離力、連線點和元器件的耐振性等指標來加以判斷;對於絕緣不良, 可檢測絕緣體絕緣電阻、絕緣體時間退化速度、絕緣體、接觸件等零件尺寸等指標來加以判斷;對於固定脫落類的可靠性, 可檢測端子和聯結器的裝配公差、 耐力矩、連線針保持力、連線針插入力、 環境應力狀況下保持力等指標來加以判斷。分析了端子和聯結器的主要故障模式和失效形式之後, 可採取以下措施來提高階子和聯結器設計的可靠性:

a) 選擇合適的接外掛。接外掛的選擇不僅要考慮連線電路的型別和數量,還要有利於裝置的組成。如圓形聯結器受氣候和機械因素的影響比矩形聯結器小,並且機械磨損較小,與導線或電纜的端接可靠,所以儘可能地選擇圓形聯結器。

b) 聯結器中接觸件數量越多,系統的可靠性越低,所以在空間、重量允許的情況下,儘量選擇接觸件數量較少的聯結器。

c) 選用聯結器時,應考慮裝置的工作條件。這是因為聯結器的總負載電流和最大工作電流往往是根據在周圍環境的最高溫度條件下工作時所允許的熱量來確定的。同時,為降低聯結器的工作溫度,應充分考慮聯結器的散熱條件,如可使用距聯結器中心較遠的接觸件來連線電源,這樣就更利於散熱。

d) 當外掛在有腐蝕性氣、液體環境中工作時,為防腐蝕,在安裝時應注意儘可能從側面水平安裝, 當條件需要而垂直安裝時, 應防止水順著引線流入接外掛,一般使用防水插接件。

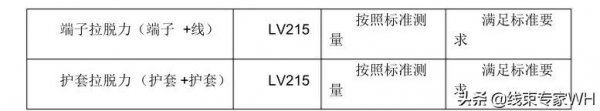

e) 端子拉脫力、遮蔽環拉脫力需要滿足標準要求。

f) 在高壓線束的設計過程中,需要考慮線束佈置的彎曲半徑,不合適的彎曲半徑會造成線纜對於端子和和遮蔽環長時間的拉扯,容易產生拉脫的風險。

另外,車輛上線束的工作環境是十分惡劣的, 腐蝕性氣、液體的存在,潮溼、高溫、振動以及與其他部件的摩擦和碰撞,容易出現絕緣體磨損、接頭鬆動、導線腐蝕等現象,進而導致斷路、短路。所以要想讓線束能夠安全可靠的工作,就應做好線路的保護設計,也即是要做好線束的包紮和固定。

整車線束都應有防腐、防潮的保護措施,並防止車輛振動對其造成不利影響;

線孔處必須做好保護, 如翻邊設計, 以防線束穿過時對線束摩擦而造成絕緣層破損。為了提高保護設計可靠性, 在裝配前對包紮材料應進行環境篩選試驗, 避免不合格的產品進入下一環節;還應在設計選型時針對不同部位的環境應力, 對不同包裝材料進行加速壽命試驗,以選出綜合性能最好的一種。

7 安全性

高壓線束電壓定義:DC:60V<U<1500V;AC: 30V RMS<U<1000V RMS;根據高壓系統部件的載流量計算電流可高達 250A;一般情況下人人體安全電壓為 36V,允許透過的電流為 36mA這大大高出了人體所能接受的安全電壓、 電流,所以高壓線束的安全性十分重要。

高壓線束的安全性設計主要在於絕緣,耐壓保護、過載、接外掛的 IP 等級防護要求等。

絕緣:指使用不導電的物質將帶電體隔離或包裹起來,以對觸電起保護作用的一種安全措施 ; 有強電作用下,絕緣物質可能被擊穿而喪失其絕緣效能。因此,電氣線路與裝置的絕緣選擇必須與電壓等級相配合, 而且須與使用環境及執行條件相適應,以保證絕緣的安全作用。高壓線束一般都是採用雙重絕緣。

耐壓:把一個高於正常工作的電壓加在被測裝置的絕緣體上,並持續一段規定的時間,如果其間的絕緣性足夠好, 加在上面的電壓就只會產生很小的漏電流。如果一個被測裝置絕緣體在規定的時間內, 其漏電電流保持在規定的範圍內, 就可以確定這個被測裝置可以在正常的執行條件下安全執行。

過載:電氣線路中允許連續透過而不至於使電線過熱的電流量,稱為安全載流量或安全電流。如導線流過的電流超過了安全載流量, 就叫導線過載。過載時,溫度超過該溫度,會使絕緣迅速老化甚至於線路燃燒。

發生過載的主要原因有導線截面選擇不當, 實際負載已超過了導線的安全電流;還有端子的載流量不夠已超過了其承載的最大電流。

接外掛的 IP 等級防護要求:高壓接外掛連同線束連線 HEV/EV的動力總成系統,不僅是車輛驅動的關鍵能源輸送線,影響車輛功能及效能,同時,也是一個影響安全效能的關鍵因素,會引起車輛拋錨、著火,甚至會產生電擊,從而車輛使用者的生命安全。

IP 防護設計。試驗證明, 裸露於潮溼空氣的高壓端子會更容易腐蝕, 也更危險,因此在可能的情況下, 所有的高壓外掛的防護等級要求在 IP67 以上,當然,位於底盤或前艙等更惡劣的情況下必須更高。

防觸指功能設計。整車的高壓系統設計需保證在單點失效的情況不影響操作人員的安全,即便裸露的外掛,也要保證人員徒手操作不造成危害,因此,護套與端子的設計使得人手指無法直接接觸到端子。

8 高壓聯結器特點

高壓聯結器作為高壓線束的關鍵核心部件,其特點與高壓線束大部分一致,其中以下特點較為突出:

耐壓性 : 滿足爬電距離和電器間隙要求,滿足 750V額定電壓要求;

安全性 : 具有高壓互鎖功能,未對配外掛滿足 IPXXB 要求,對配狀態外掛滿足 IPXXD防護要求。

電氣間隙和爬電距離,滿足汙染等級 3 的設計要求。

9 高壓導線特點

車用高壓導線最大的特點是耐高電壓,目前市場應用高壓導線處於 600V 交流/1000V 直流耐高壓水準,隨著續航里程提升而需要更大功率輸出,將需要更高耐壓等級的高壓導線,耐壓等級將達到以及高於 1000V交流/1500V 直流的水準。另外,對於高壓大電流模組用到的高壓導線,因為高功率、車內空間和佈線設計的要求,高壓導線具有耐大電流、耐高溫、阻燃、高柔性和 EMC抗遮蔽效能等特點,從而滿足新能源汽車市場應用。

10 充電口特點

充電口相對於其他高壓聯結器,它的接觸端子插拔後易損,導致接觸區域阻抗變大,發熱,燒蝕等,因為一部分為室外使用,汙染等級為 3 級,實際情況還要高於這個汙染等級, 特別是充電樁端的產品, 基本無防護, 故塑膠材料選材需考慮高溫和耐油等特性,防護等級必須滿足插合前 IP54,插合後 IP55,而實際應用場景還要高於這個標準。

從標準來看,充電口需要滿足 GB/T 20234.1 的要求,快充介面和慢充介面分別還需要滿足 GB/T 20234.2 和 GB/T 20234.3 的要求。充電口需要同時滿足互操作性標準 GBT 34657.2-2015 要求。

目前的充電口普遍存在的待解決的問題包括:交流 63A發熱、燒蝕暫時沒有比較好的解決辦法,充電槍卡鉤強度無參考標準,實際使用中容易發生斷裂等。

其他注意點說明

線路設計長度的合理性:

通常汽車上根據用電器在車身上的實際佈置位置來確定電線束的各部分的長度,並且所有由線束經過的地方都有固定的紮帶或孔位來將線束固定。所以線束可靠性受線束總成上各分支的尺寸的影響也較大。線束如果過長, 不僅浪費了空間和材料, 也容易導致在車輛行駛過程中因與其它部件的接觸而產生摩擦, 加速了線束的磨損, 進而引起短路等問題。因此,線束的設計長度一定要比實際長度稍有富餘,一般適宜的鬆弛度量根據不同環境為 0.05-5%。

高壓線束的柔軟性:

高壓線束基本使用大平方所以對電纜的最小折彎半徑也有一定的要求通常為電纜外徑的 5D;高壓線束顏色要求:為了起到警示作用高壓線束必須使用橙色;也可附帶高壓警示標識。