撰文 / 塗彥平

編輯 / 劉寶華

設計 / 師玉超

“我國動力電池單體能量密度接近300Wh/kg、系統能量密度超過200Wh/kg。”這是1月12日,工信部新聞釋出會上,工信部裝備工業一司司長王衛明公佈的資料。

動力電池能量密度逐年爬升,背後是動力電池技術的持續創新。

圍繞提高能量密度、降本增效、保證安全的核心訴求,動力電池的技術創新有兩大路徑:一是電化學材料體系的創新,即在單體電芯材料上進行改進;二是結構層面的創新,包括電芯封裝、成組及系統整合等方面的改進。

《尋找下一個寧德時代,電池材料革命五大突破口》一文主要回顧了動力電池在材料層面的創新,今天這一篇文章將聚焦動力電池在結構層面的創新。

在結構層面,刀片電池、C2P等創新技術已經實現大規模應用,CTC、MTC、JTM、短刀電池、積木電池、One-Stop Bettery等新工藝也浮出水面,展示出蓬勃的創新力。

按封裝形式來分,目前主流的鋰電池有圓柱、方形和軟包三種封裝形式。現在方形電池往長和薄方向發展,如,比亞迪的刀片電池、蜂巢能源的短刀電池,國軒高科的JTM電池則是一種標準化的“類刀片”產品;圓柱電池往大圓柱方向發展,如特斯拉、比克電池、億緯鋰能等推出的4680電池;針對軟包電池,捷威動力推出了積木電池這樣的標準化產品。

中創新航還推出了自稱是繼圓柱、軟包和方形之後的第四種封裝形式的產品—— One-Stop Bettery。這種新的設計理念不僅適用於電芯封裝,還適用於電池包整合。

從整車電池系統整合的趨勢來看,繼無模組的CTP電池系統量產之後,CTC、MTC成為新的發展方向,它們將給動力電池製造乃至整車車身設計帶來的顛覆性改變。

目前,動力電池產品已經呈現出材料創新和結構創新的融合。在兩個維度創新技術的雙重推動下,我們看到,續航里程超過1000公里的電動汽車已經出現,相信續航焦慮的破解指日可待。到那時,假期出行,在高速充電站排隊4小時充電1小時、充電5分鐘打架2小時的尷尬就大機率不會發生了。

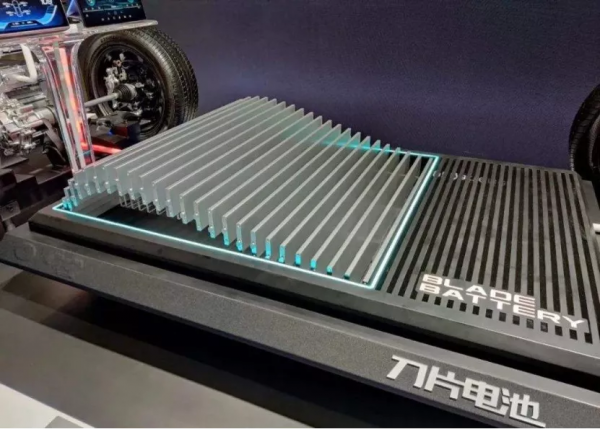

刀片電池,短刀電池

方形電芯的發展趨勢是長度變大、厚度變小,由此出現了刀片、短刀概念。

2020年3月29日,比亞迪正式推出刀片電池。單體電池長960mm、寬90mm、高13.5mm,形如長條刀片。透過CTP的結構創新,一個個刀片單體電池跳過模組直接整合為電池包。電池包安全效能大幅提升,體積利用率也提升50%以上。

同樣沿著電芯越來越長、越來越薄的開發方向,2021年12月,蜂巢能源在電池日釋出會上提出“全域短刀化”概念。只不過,相對比亞迪的刀片電池,蜂巢能源的短刀電池要短一些。

根據當前市場上主銷車型寬度,蜂巢能源發現,主流的A0-A級以及B級以上的平臺適用於長度在1150mm-1300mm的長電芯,這樣,600mm左右的尺寸或者2*600mm左右的尺寸幾乎可以滿足大部分車的需求。

基於此,蜂巢能源開發了L600電芯。L代表Long cell, 600代表600mm左右的長度。目前,蜂巢能源基於果凍電池技術的NCM短刀L600電池已經成功透過針刺試驗,不起火,不冒煙,能量密度達到230Wh/kg。

按照規劃,蜂巢能源將重點佈局電動全域短刀化,將涵蓋從L300-L600的全尺寸短刀電池,覆蓋從1.6-4C全域充電範圍,覆蓋從乘用車到儲能、商用車、工程機械、非高速電車等全域使用場景,覆蓋從無鈷、三元到磷酸鐵鋰全域化學體系。

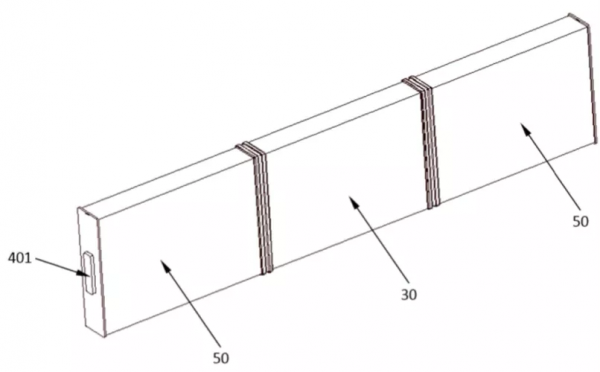

JTM電池

國軒高科推出了一種類刀片的JTM電池。

2020年9月,國軒高科曾透露一項名為JTM(Jelly Roll to Module,卷芯到模組)的新的整合技術,即直接把卷芯放在模組裡面,一次完成製作。

同年,國軒高科申報了一項名為“一種電池卷芯以及電池” 的發明專利。具體做法是將透過卷繞工藝製成的電芯放入鋁殼內,進行串、並聯。電池鋁殼內至少有兩個電池卷芯。

這種整合方法的好處是減少了外部連線件的存在,可以提高電池的體積比能量密度,而且各單卷芯能夠相互獨立,出現熱失控時不會相互蔓延,同時也避免了大容量單體電池熱失控時造成整體報廢的風險。

國軒高科動力高階副總裁徐興無曾表示,這種工藝製造過程簡單,成本低,易形成標準化。不管走大眾MEB平臺,還是適度柔性大模組概念,都能適用。“就像變形金剛,95%都能夠透過我們這種方式做到刀片電池的水平,他們的能量密度我們也能達到,殊途同歸。”他表示。

無極耳/全極耳大圓柱電池

圓柱電池一個明顯的趨勢是由小圓柱向大圓柱發展,直徑、長度都變大。

當年日本索尼公司為了節省成本,定下了一種標準性的鋰離子電池型號——18650,其中18表示直徑為18mm,65表示長度為65mm,0表示為圓柱形電池。

特斯拉聯合松下把18650電池應用到新能源汽車上。Model S的整塊電池板就是由7104節18650鋰電池組成的。早期使用的18650電池系統能量密度約250Wh/kg。

後來,雙方又聯合開發了直徑21mm、長度70mm的21700電池。相比18650電池,21700電池單體容量可以提高35%,電池系統能量密度提高20%至300Wh/kg左右。同時,因為電池變大,所需單體電池數量減少,系統成本還下降9%左右。

但特斯拉CEO馬斯克還不滿足,他希望尋找到電池尺寸與成本的最佳匹配。2020年9月特斯拉電池日上,特斯拉帶來了4680電池。相比2170電池,4680電池單體電芯的容量提升了5倍,輸出功率提升6倍,更重要的是,成本降低14%,使得電動車續駛里程提升了16%。

特斯拉4680電池還採用了“無極耳”新技術,核心設計理念是將傳統電池的極耳結構去掉,透過正負極集流體與蓋板/殼體直接連線。無極耳技術並不是取消極耳,而是讓電池的接觸面全部具備極耳功能,降低電阻,以規避電芯直徑過大產生的潛在安全風險。

2021年10月,在特斯拉“Giga Fest”開放日活動上,其4680電芯產品已經出現在展示的特斯拉Model Y車身上。

國內動力電池企業中,比克電池已經將大圓柱電池列為車電應用領域的核心產品。

2021年3年,比克電池釋出4680全極耳大圓柱電池。電池安全是全極耳大圓柱電池設計需要解決的核心問題。比克稱,透過定向洩壓技術,其全極耳大圓柱電池可以做到整車層面零熱擴散。

比克電池46X0系列大圓柱電池覆蓋80mm至120mm,能量密度達到270Wh/kg,其中4680大圓柱電池預計2022年規模量產。比克已經著手在鄭州工廠新建大圓柱電池生產線。

另外,億緯鋰能在2021年已經量產鐵鋰版的大圓柱電池,並且準備在2022年量產46系列的大圓柱電池。

總結一下,相對小圓柱電池,大圓柱電池用在車上,一來提高電池系統空間利用率,二來透過減少結構件的使用可以降低成本。同時,搭配無極耳技術,提高了功率,又兼顧了安全性。

積木電池

針對軟包電池的整合創新,捷威動力提出了“積木電池”的概念,即透過不同電池厚度、長度、寬度尺寸的變化提高空間利用率,實現電芯在電池包內以搭積木的形式排列。

捷威研發的積木電池電芯長度為300mm-750mm,電芯厚度為7mm-18mm,實現體積利用率提升8%-12%,同時成本下降10%-15%。

捷威動力研究院副院長馬華博士表示,基於積木電池開發的採用高電壓高鎳材料,能量密度達到300Wh/kg,實現18分鐘快充。

One-Stop Bettery

2021年9月,中創新航(前身中航鋰電)釋出了面向TWh時代的全新設計技術產品——One-Stop Bettery。

確切地說,One-Stop Bettery是一種技術設計理念。一方面,產品本身結構更加簡單、零部件數量更加精簡,製造工藝整合度更高;一方面,新的產品設計和製造工藝,突破了很多現有串聯工序和結構組成帶來的物理瓶頸,大幅提高整合效率和製造效率。

One-Stop開發了超薄殼壁、多維殼體成型、多功能複合封裝、一體橋接電連線、高剪下外絕緣、原位無塵裝配整合等眾多技術,使結構重量降低了40%,零部件數量減少了25%,生產效率提升了100%。

中創新航乘用車事業總經理謝秋稱,這種技術構想,不僅適用於電芯產品,同樣適用於電池包產品,採用該技術的電芯是繼圓柱、軟包和方形之後的第四種封裝形式的產品。

三元鋰電池系統電芯能量密度300Wh/kg,電池包能量密度240Wh/kg,續航里程可以達到1000km;磷酸鐵鋰電池系統電芯能量密度200Wh/kg,電池包能量密度160Wh/kg,續航里程可以達到700km。

中創新航採用One-Stop Bettery技術的產品預計2022年6月面市。

CTP,CTC,MTC

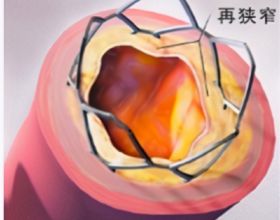

傳統的電池包整合方式是由電芯組成模組,再由模組構成電池包,最後將電池包安裝到車身地板上。CTP(Cell to Pack,電芯到電池包)結構是將電芯整合到電池包,是無模組概念。目前新的CTC(Cell to Chassis,電芯到底盤)技術則是將電芯直接整合到車身上,可以視為CTP的進一步升級。

繼2019年首次推出應用於乘用車的第一代CTP電池整合技術之後,寧德時代2021年1月透露將於2025年前後正式推出高度整合化的CTC電池技術。

寧德時代的CTC技術不僅會重新佈置電池,還會將電機、電控、整車高壓如DC/DC、OBC等透過創新的架構整合在一起。

此前的CTP技術帶來了顯著的成效:零件數量節省40%,能量密度提升10%~15%,製造效率提升一倍。CTC的降本增效應該更勝一籌。寧德時代董事長曾毓群曾表示:“CTC將使新能源汽車成本可以直接和燃油車競爭,乘坐空間更大,底盤透過性變好。”

按照計劃,寧德時代將在2025年前後推出第四代高度整合化的CTC電池系統,2028年前後有望升級為第五代智慧化的CTC電動底盤系統。

無獨有偶。2021年10月,特斯拉在柏林超級工廠“Giga-Fest”活動上,展示了應用CTC技術的Structure Battery(結構化電池)。

航空航天領域將燃料箱與機翼融為一體,而不是另做一個燃料箱——特斯拉Structure Battery設計的靈感正來自於此。特斯拉決定製造一個電池組,作為車身結構,連線前後車身底盤部件。

馬斯克曾表示,採用CTC技術後,配合一體化壓鑄技術,可以節省370個零部件,為車身減重10%,將每千瓦時的電池成本降低7%。

2021年3月,大眾集團在Power Day釋出會上透露,企業在自研一種標準尺寸電芯,未來將會覆蓋集團旗下80%的車型,並且研發了CTC技術。基於這些技術,大眾入門款車型的電池成本有望降低50%。

2021年6月,沃爾沃在Tech Moment釋出會上,透露了下一代動力電池技術的CTC方案。方法是減少模組層級的元件,將電芯與上下殼體組成一個三明治結構,上殼體充當乘員艙地板。這樣的設計,電池可以多出20%的電量。

2021年8月,捷威動力與悠跑科技在天津簽署戰略合作協議,雙方將共同開發CTC電池系統。悠跑科技創始人、CEO李鵬表示:“雙方將從整車視角去思考和定義CTC,並應用於悠跑的UP超級底盤。”相比於傳統的承載式車身,滑板底盤可能更適合採用CTC技術。

此外,LG也公佈了類似的CTC技術專利。它是將電池包的下箱體與車底盤進行了整合,電池包的上蓋與水冷板進行了整合,模組安裝於中間縱橫樑形成的隔間內,透過螺栓與底盤固定起來。

因為軟包電池無法獨立固定,LG的這種處理方式展示了軟包電池在CTC方向上的思路。但因為仍然有模組存在,這種結構其實更適合叫MTC(Module to Chassis)。

CTC、MTC方案透過提高空間利用率、減重,從而達到提高續航里程的目標。但它也對製造工藝也提出了更高的要求。而且,因為電芯直接整合到底盤上,可維修性差,與換電也無緣。