一輛純電動車 (EV) 充滿電需要多久?如果藉助家用交流電源的話,恐怕怎麼也得花上一整個晚上。為解決充電時間問題,三級「快速」直流充電技術應運而生,有望將充電時間從數小時減少至數分鐘。本文中,我們將探討轉換效率與高速電源轉換之間的關係,並揭示新型寬禁帶技術非常適合此類工作的理由。

充電時間和續航里程一樣重要

純電動車正越來越流行,而隨著潛在使用者對它們的瞭解愈發深入,純電動車極有可能迎來更快速的發展。

據美國能源資訊署 (EIA) 預測,從2018年到2050年,續航里程達到160.9km、321.8km和482.8km級別的純電動乘用車將實現29%的增長。

得益於美國聯邦和各州為刺激純電動車需求而頒佈的法案和激勵措施,越來越多的消費者願意在購買新車時將純電動車列入候選名單。不論消費者此舉是出於「保護地球環境」的「政治正確」,還是經過詳細、明智的考察之後做出的認真決策,續航里程一定會是選擇過程中繞不過去的話題, 一些思慮更多的消費者可能會進一步考慮充滿電所需要的時間。

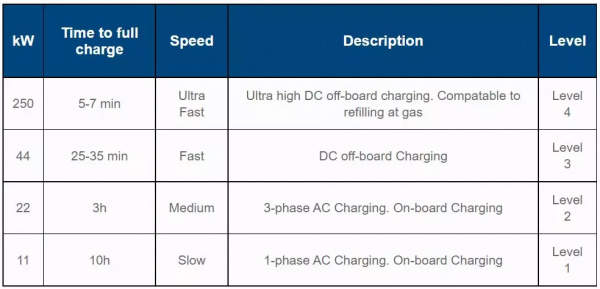

在絕大多數車主看來,純電動車充電就好比燃油車加油,後者花費的時間顯然不會超過10到15分鐘;然而,對於純電動車,現實卻很骨感:大多數純電動車都採用車載交流充電方案,必須花上整整一個晚上或者至少好幾個小時才能充滿電 (表1) 。目前,美國全國範圍內部署的純電動車充電樁大都是一級充電樁(通常採用家用交流電)或二級充電樁(接入三相交流電的停車場和零售場所)。

上述充電級別是由美國汽車工程師協會 (SAE) 定義的, 該協會的J1772標準規定了一級和二級充電樁的插頭和插座佈局方式。對於二級和三級充電樁,SAE規定了一種組合的插頭和插座制式。

表1:純電動車充電樁的型別,表中列出了各種充電級別以及對應的充電時間和功率需求

正如表1所示,如果純電動車要解鎖如同燃油車一般的「快速回血」技能,就必須藉助四級充電樁和支援直流充電的車輛。實現四級充電需要極高的功率,並且其設計重點不再是車載交-直流充電樁,而是大功率、高效率的直流充電樁。

如今,四級充電樁雖然在技術上可行,但它對當地電網的要求極高,因此在綜合考慮充電時間、成本和電網承載能力三者平衡的情況下,三級充電樁成為了一種頗有前途的解決方案。

快速、大功率三級充電樁的設計

三級充電樁也稱為「快充」充電樁,最大可提供500A電流,需採用高效三相電源轉換拓撲,這種拓撲通常使用帶直流-直流轉換器、基於Vienna整流器的功率因數校正 (PFC) 方法 (圖1) 。這種交流-直流轉換方法充分利用了電網三相電源中三個互不相同的電平,能夠以高效率、高密度、低物料消耗的方式實現所需輸出功率。

圖1:採用Vienna PFC轉換器拓撲的純電動車三級充電樁

採用Vienna拓撲有著諸多優勢,但也會帶來不小的挑戰,因為採用該拓撲需要實現大功率高頻轉換開關操作,此舉還會產生開關損耗,加之轉換損耗所產生的熱量也需要得到處理。這些挑戰以及充電裝置的位置所帶來的空間限制,驅使著電源設計工程師不斷尋求超越當今矽基二極體和MOSFET特性的半導體制程技術。

寬禁帶器件

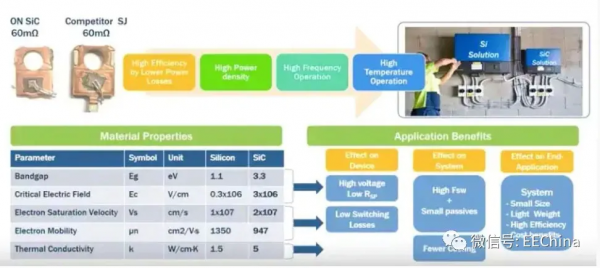

與傳統矽技術相比,寬禁帶半導體制程技術[例如碳化矽 (SiC) ]的開關速度更高,因而能夠使用更小的電感器和電容器,從而降低物料成本,縮小所需的電路板空間 (圖2) 。

碳化矽MOSFET的RDS(ON)較低,因而開關損耗也較低,通常比矽MOSFET低100倍。

總體而言,由於碳化矽器件的導電禁帶較寬,其擊穿電壓也較高,通常可達矽器件介電強度的10倍。碳化矽還能在更高的溫度下維持導電性,從而使裝置能夠執行在更高溫的環境中。

總之,將碳化矽二極體和MOSFET用於三級充電樁可以帶來諸多優勢,讓充電樁結構更緊湊、效率和效能更高。它不僅能夠讓充電樁的電路更加輕量化,更有可能降低元件的成本。

圖2:比較碳化矽器件和傳統矽器件的材料特性和應用優勢

安森美碳化矽產品組合

安森美提供適用於三級充電樁的碳化矽寬禁帶二極體和MOSFET,其中二極體產品系列包含適用於650V和1200V電壓的產品,並且提供多種封裝形式,包括Decawatt封裝 (DPAK) 、TO-220、直接覆銅 (DBC) 和基板安裝模組。以FFSH50120A為例,這是一款採用TO-247-2封裝製造的50A、1200V反向電壓肖特基碳化矽二極體,耗散功率達到730W,能夠在溫度高達+175°C的環境下工作。

其碳化矽MOSFET系列包括透過1200V車用級AEC-Q101認證的N溝道NVHL080N120SC1通孔安裝器件,該器件可以連續提供高達44A的電流,最大RDS(ON)為110mΩ。

基於碳化矽的寬禁帶二極體和MOSFET具有諸多優異的特性,非常適合用於三級充電樁。其高速開關能力、緊湊的尺寸和穩健的屬性使之成為設計大功率、節能和緊湊型充電樁的理想選擇。