航空航天是增材製造(AM)發展的關鍵市場驅動力,因為其高價值的零件往往需要多品種小批次生產、高度整合的複雜結構和快速高效的製造流程。鐳射增材製造(LAM)航空發動機材料近年來取得了快速而顯著的進展,包括先進的高強度鋼、鎳基高溫合金和鈦基合金等。儘管新興材料(如高/中熵合金和異質結構材料)具有良好的機械效能,但在實際應用於發動機零件之前,仍然需要嚴格的表徵、測試、鑑定和認證。因此,深入瞭解這些廣泛使用的航空發動機材料的工藝引數-微觀結構-機械效能之間的關係,對於推動優質高效能合金的發展仍然十分重要。

新加坡製造技術研究院的研究人員對鐳射粉末床熔融(LPBF)和鐳射定向能量沉積(LDED)製備的關鍵航空發動機材料進行了綜述,總結了這些航空發動機材料的材料特性和效能範圍,並概述了當前的研究空白區。此外,對LAM面向航空發動機材料的研究機遇、新材料開發、新興技術和新型數字化研發方法進行了展望。近期,該綜述以“Progress and perspectives in laser additive manufacturing of key aeroengine materials”為題發表在機械與製造領域頂刊International Journal of Machine Tools and Manufacture上。全文約5萬字,並且包含51個圖和19個表格。

論文開放下載連結:

https://doi.org/10.1016/j.ijmachtools.2021.103804

作為高價值產品行業,航空航天行業一直是先進製造技術發展和應用的強大推動力。隨著航空工業對節能減排、輕量化、可靠性和舒適性要求的不斷提高,傳統的製造工藝已經越來越難以滿足需求。增材製造(AM)獨特的逐層沉積方式,為製造幾何形狀、材料、效能和功能較為複雜的零部件提供了無限可能。因此AM的快速發展為滿足這些行業需求提供了可能性。

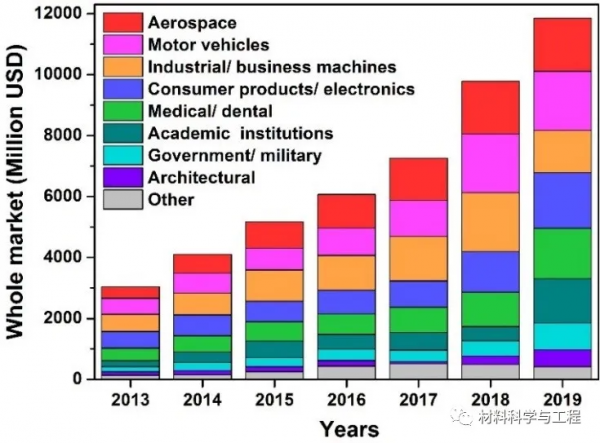

AM已在航空航天、汽車、電子、醫療、軍事、建築等行業得到了廣泛應用。全球AM市場規模從2013年的約30億美元迅速增長到2019年的118.67億美元。如圖1所示,近年來年增長率均超過20%。隨著AM行業市場規模的擴大,航空航天行業在2019年將迅速接近20億美元。AM在航空航天行業的應用佔據了整個AM市場的很大一部分,這是因為AM應用於航空航天領域有諸多顯著優勢,包括: (1) 幾何設計和最佳化的自由度高; (2) 功能組合和零件整體化,減少裝配,提高效能和可靠性; (3) 提高材料利用率和能源效率; (4) 定製和小批次生產優勢; (5)大大縮短產品的生產和交付週期。

圖1. Wohlers Report 2014-2020關於2013-2019年增材製造工業領域的各行業市場規模。

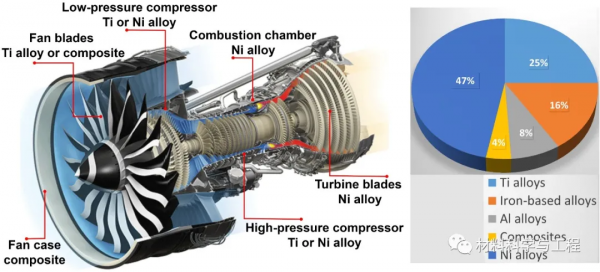

圖3.波音 787 飛機的 GE CF6 渦輪發動機中的材料分佈。

圖13.鐳射增材製造C300馬氏體鋼的室溫拉伸效能彙總及與鍛件標準。

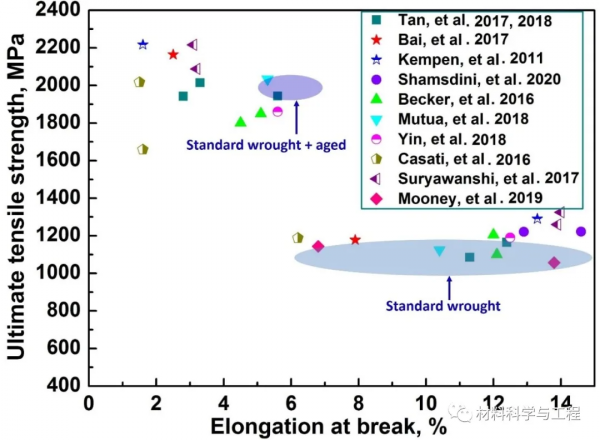

圖14.鐳射增材製造先進高強鋼的抗拉強度vs斷裂延伸率彙總圖。

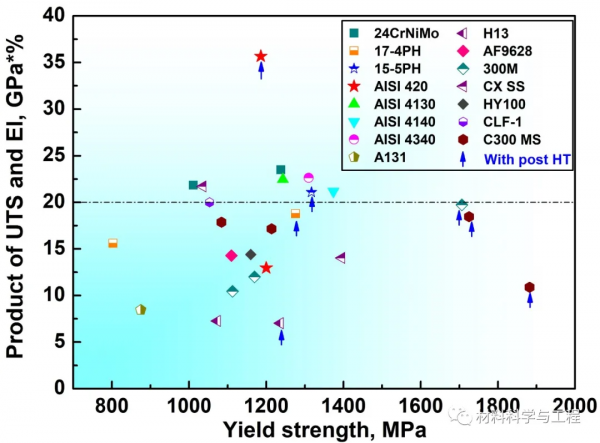

圖15.鐳射增材製造先進高強鋼的強塑積vs屈服強度彙總圖。

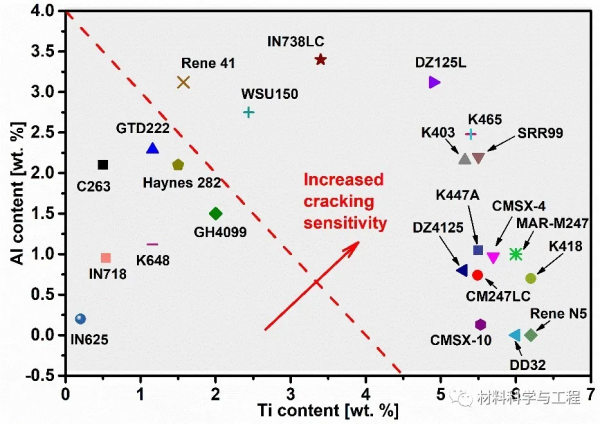

圖18.鎳基高溫合金的可焊性隨Al和Ti含量的變化。

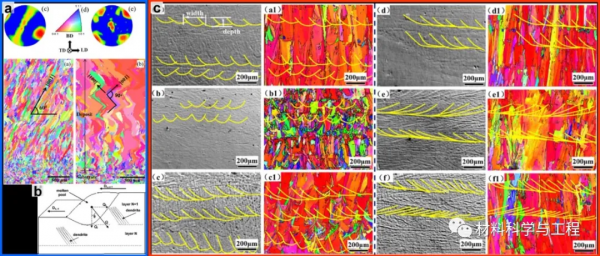

圖22.鐳射增材製造鎳基高溫合金的典型顯微組織特徵。

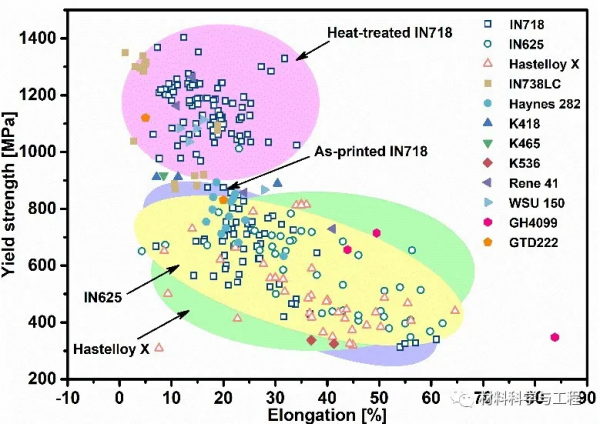

圖26.鐳射增材製造鎳基高溫合金的室溫拉伸效能彙總。

圖27.鐳射增材製造鎳基高溫合金的室溫拉伸屈服強度與維氏硬度的關係。

圖28.鐳射增材制製造鎳基高溫合金的拉伸效能。

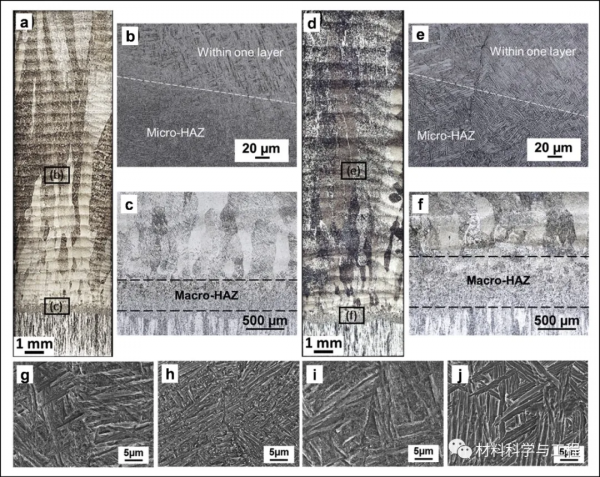

圖34.鐳射定向能量沉積Ti-6Al-4V合金的典型顯微組織特徵。

圖35.鐳射增材製造Ti-6Al-4V合金中晶內亞結構特徵。

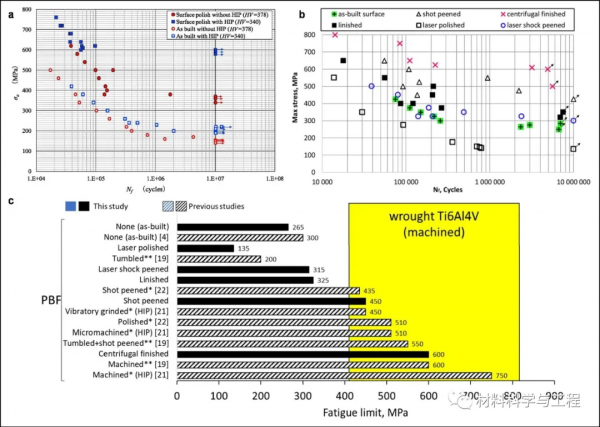

圖41.選區鐳射熔化Ti-6Al-4V合金的疲勞效能彙總及與鍛件Ti-6Al-4V合金的對比。

圖45.鐳射增材製造先進高強鋼、鎳基高溫合金、鈦合金以及TiAl合金的室溫拉伸效能彙總及對比。

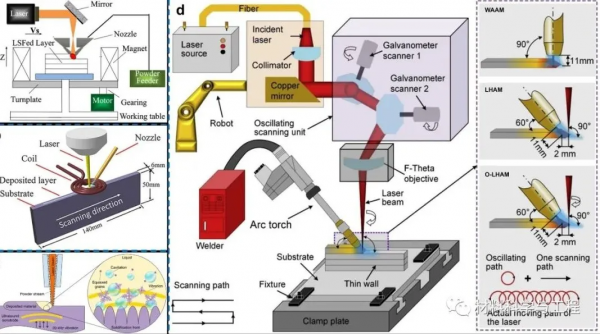

圖47. (a) 原位電磁攪拌輔助LDED 裝置的示意圖 [451], (b) 同步感應加熱輔助LDED 裝備示意圖 [453], (c) 高強度超聲輔助LDED 技術的工藝原理及其產生的微觀結構 [454], (d) O-LHAM 實驗裝置示意圖。

圖50.鐳射增材製造專用新材料設計路線歸納圖。

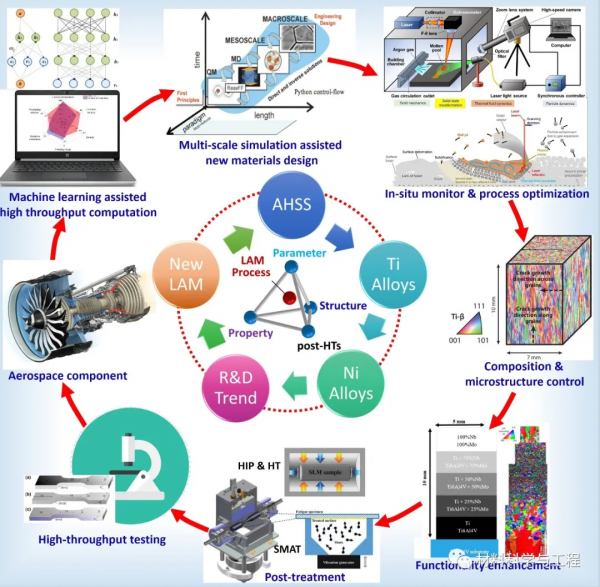

圖51.面向航空發動機的增材製造合金研發新路線的觀點和展望。

LAM克服了傳統制造方法的缺點,在航空發動機領域具有廣闊的應用前景。本文綜述了航空發動機中廣泛使用的先進高強度鋼、鎳基高溫合金、鈦合金和鈦鋁合金材料的研究現狀和發展趨勢,重點分析了LAM加工工藝、微觀組織(如形態/織構、析出相、相組成/相變)和力學效能(靜態和動態)之間的關係;分析了LAM技術未來的發展趨勢,提出了基於LAM過程中獨特的熱輸入研發專用新材料的方法和思路,設計了航空發動機零部件數字化研發製備路線。

為了確保飛行安全、經濟和環境效益,先進航空工業對航空航天部件提出了嚴格的要求(如輕量化、高強度、高韌性等)。當最終目標涉及同時最佳化多種材料效能(例如,高強度、隔熱耐火材料和耐腐蝕性)時,傳統的材料設計和開發中採用試錯法效率極低。因此,面向高質量航空發動機部件的新型研發方式,有助於處理這一複雜的多目標最佳化過程。數字化技術的進步,如人工智慧(AI)和機器學習(ML),開啟了航空發動機部件資料驅動材料開發的新時代。

圖51所示是作者展望的新型研發路線圖。新的數字化技術可以基於來自高通量實驗基因工程的大資料來模擬最佳合金成分、微觀結構演變甚至零件效能。因此,航空發動機部件的研發將涉及多學科知識和專業知識,包括基於AI/ML的計算、多尺度模擬、線上監測、微觀結構控制、功能增強、後處理、效能測試和結構拓撲最佳化等。透過研究人員的集體努力、資料共享、加工和測試方法的標準化,增材製造先進高效能航空發動機新材料和功能件將能夠實現。

*感謝論文作者團隊對本文的大力支援。

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯絡,未經許可謝絕轉載至其他網站。