“沒有流程支撐的策略,都是紙上談兵。”

好文4906字 | 8分鐘閱讀

文章來源於:商業評論

作者:王維濱

如有侵權請聯絡刪除

為客戶服務是華為存在的唯一理由,這是華為的基本假設,同時也是華為核心價值觀的基礎。

這個基本假設是任總提出來的,任總向大家解釋,唯一的含義是我們只認準這一個方向。華為就踏踏實實做好一件事情,這是華為給自己選擇的成長之路。

企業都希望將價值觀落實在企業的實踐中。華為是如何圍繞“以客戶為中心”的價值觀最佳化自己的流程呢?

01

華為IPD流程

下面我重點介紹華為的IPD流程(整合產品開發流程),因為它真正使華為以客戶為中心的價值觀落地到了企業的實踐當中,幫助華為從“以技術為中心”轉向“以客戶為中心”。

引入IPD流程的背景和過程

華為從1997年開始從IBM著手引入IPD流程,這個流程幫助IBM取得了巨大的商業成功。

IPD作為華為產品和解決方案研發的主流程,對於華為的發展起到了巨大作用。坦率地說,作為這個流程的使用者之一,我對於這個流程的認識也是一波三折。

這個流程開始引入時,我是充滿期待的!因為過去的產品研發方向已經無法持續下去。

那個時候為了快速響應市場,客戶需要什麼,我們就趕緊開發什麼。每一個產品都產生了眾多版本,版本之間也不相容。各個研發專案就像脫韁的野馬,都在飛奔著。

當時我們的開發根本沒有質量保證體系,質量問題頻出。每賣給客戶一臺新的裝置,都需要開發人員在現場守局。

守局的意思就是待一段時間,一旦裝置出問題,可以及時在現場處理,修改裝置程式碼。我們當時的C&C08數字程控交換機已經超過100萬行程式碼了,要找到一個問題點非常難!

當時多開一個局,就像是開發一座新火山。大家都是救火隊員,每天忙得精疲力盡,又不知何時是盡頭。因此大家知道IPD流程幫助IBM解決了這些問題時都非常興奮。

所以當華為準備推行IPD變革時,大部分人非常歡迎,恨不得變革明天就能落地。

但我們大多數人的高興勁頭沒有持續多久,因為很快大家發現變革首先給大家帶來的不是便利而是麻煩。

首先工作量巨增,新流程要求大家填很多新表格、寫很多新檔案和做很多彙報膠片。另外就是會議數量巨增。過去要確定一個產品特性,跟領導彙報一下就好了,現在要層層彙報。

IPD推行初期是有些怨聲載道的。我也曾彷徨過,甚至失去了對這個流程的信心,覺得這就是一次作秀。

華為做任何流程變革,都不是一下子鋪開,總是先種實驗田,摸索經驗後,再逐步推開。

我們在每一個產品線都選了一個產品來做IPD推行的試驗。變革一年多後,我們開始看到了初步的結果:

首先,過去混亂的版本管理得到了有效梳理,大家認為版本逐步歸一化的思路用這種辦法可以實現;

第二,開發什麼產品特性和為什麼開發產品特性等,這些問題越來越清晰了,明顯感覺現在我們的決策有的放矢,變得有章法了;

第三,產品質量變得越來越好。那時候我們還沒有全流程質量管理,但是IPD第一個階段就幫助我們抓了產品開發過程當中的質量控制。對於產品線而言,質量變好了,對整個產品的信心就起來了。

這個流程在華為的落地經歷了先僵化、再最佳化、後固化的過程。僵化就是先完成向市場的轉變,把流程用起來;最佳化就是進一步把流程與自己的實踐相結合;固化就可以持續地把優秀實踐放入流程中。

IPD流程的內容

在華為,當我們談到IPD時,往往指的是IPD管理體系,它由三個流程構成,它們分別是IPD流程、市場管理流程和需求管理流程。

1. 狹義的IPD流程

這個流程分為5個階段,即概念階段、計劃階段、開發階段、驗證階段和釋出階段。

IPD是採用團隊評審的方式來驗收每一個階段產品開發的情況,並決定是否進入下一個階段。IPD的評審分為兩種。

第一種分為4個階段的評審:分別是Charter評審、CDCP評審、PDCP評審和ADCP評審。這4個評審都為綜合評審,由產品投資委員會來實施。

Charter為商業計劃書,又被稱為“任務書”,是說明此產品或解決方案的機會和投資收益的商業計劃。透過評審來確定商業計劃的合理性,以及是不是可以進入下一個階段的產品概念設計開發。

Charter評審的核心是回答6個問題,在華為也被稱作4W+2H:why回答為什麼要做這個產品;what回答做的產品是什麼;when回答什麼時間做到什麼程度;who回答誰來做;how回答怎麼做;how much回答要投入多少錢。

CDCP是產品概念評審,CDCP評審通過後,產品就會開始做架構與系統等概要設計。

PDCP為計劃決策評審,透過這一評審後,產品就會開始進行詳細設計。

ADCP為可獲得性評審,是產品釋出前的最後評審。產品經過詳細設計、原型機開發、功能模組測試和系統測試後,會進入ADCP,決定是否正式釋出此產品。

第二種評審分為6個階段,分別為 TR1、TR2、TR3、TR4、TR5和TR6評審。評審的重點是產品的可實現性,評審的責任主體為產品開發管理團隊。

TR1評審主要評審產品需求和概念設計的可行性。

TR2評審主要評審產品的架構設計和系統設計的可行性。

TR3評審主要評審產品概要設計的可行性。

TR4評審主要評審產品詳細設計和模組測試可行性。

TR5評審主要評審產品是否經過系統測試和外部測試。

TR6評審主要評審產品的實驗局結果和製造的可行性。一般TR6評審通過後,產品就可以正式對外發布。

後來,華為在實踐中在TR4到TR5之間又增加了一個評審環節,我們稱為TR4A評審,以滿足客戶希望測試我們的產品和開實驗局的需求。

2. 市場管理流程

市場管理流程(華為內部稱為“MM流程”)是與IPD流程配套使用的流程。

在這次變革當中,華為首先將IPD流程進行落地。在IPD流程執行暢順後,華為才開始市場管理流程的變革,市場管理流程大大提高了我們產品與市場的契合度。

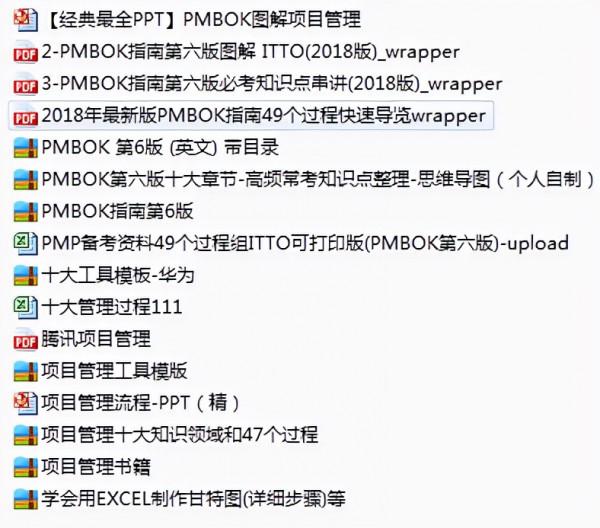

華為MM市場管理流程包括理解市場、市場細分、組合分析、制訂商業計劃、融合與最佳化商業計劃以及管理商業計劃並評估績效等6個主要模組(見上圖)。

華為市場管理是透過對市場和細分市場的分析,制定細分市場的策略,形成商業計劃,把商業計劃落實在日常工作當中。

市場管理流程的目的是保證工作方向的正確性。市場管理流程輸出的商業計劃包括3~5年的戰略計劃(華為內部稱為SP)和未來一年的商業計劃(華為內部稱為BP),是華為公司產品管理團隊工作的基礎。

3. 需求管理流程

華為宏觀管理模式的第一條是,產品發展路標以客戶需求為導向。因此需求管理是華為產品和解決方案管理工作的重中之重。

華為需求管理流程(華為內部稱為“OR流程”),包括需求收集、需求分析、需求分發、需求實現和需求驗證5個模組。

需求管理貫穿於華為IPD流程的始終,透過需求收集和需求分析,可能會產生三種需求,它們分別是產品包需求、中期需求和長期需求。

產品包需求會馬上納入正在開發的版本,中期需求進入產品的路標,長期需求會作為產品未來規劃的輸入。

IPD流程的作用

1. 改變了產品研發方式

在IPD流程變革之前,華為的產品開發模式和很多公司一樣是序列的。當時公司的產品開發完全由開發部負責。

開發部根據市場部反映的客戶需求、競爭對手的產品情況以及技術的發展等要素決定開發什麼樣的產品。

開發部的產品開發工作快要完成時,市場部開始介入,開展市場宣傳和銷售工作。當產品賣給客戶之後,服務部門會深度介入,幫助客戶安裝產品,併為客戶提供售後服務。

產品開發工作是按照產品從研製到銷售到服務等工作的先後順序進行的。當產品變得複雜以後,過去產品開發的工作方式存在的問題就會逐步顯現。

華為要把產品賣給客戶,就需要滿足客戶各個方面的需求,而這些需求又分佈在公司的各個部門:

開發部門對客戶的技術領先性需求把握得最好,市場部門對客戶的效能需求最瞭解,服務部門瞭解客戶的安裝場景和降低服務成本的需求,採購部門知道採用什麼樣的方案來實現成本最低和最易採購。

過去這種產品開發的工作方式無法把各個部門所掌握和把握的客戶需求,一次性地落在產品當中,在產品銷售、製造、安裝和服務等各個使用環節發現過去沒有考慮到的客戶需求時,會再回過頭修改產品。

當時IBM的顧問給我們總結了一句話:華為人不是想一次把事情做對,而是認真地把事情一次又一次地重做。

IPD變革給我們帶來的第一個轉變就是把這種創新的工作方式改成了並行。

在決定做一個產品時,各個部門坐在一起確定產品要做成什麼樣子。這樣產品在開始做時,就會考慮到它技術的先進性、客戶需求的滿足度、可製造性、可採購性和可服務性等。

這種並行工作方式大幅提高了滿足客戶需求的效率。過去這些年,大家常說,華為的產品在市場上競爭力很強。這種並行的工作方式是其最大的秘密。這種方式可以使我們更快地從各個方面滿足客戶的需求,自然我們的產品就更受客戶歡迎。

所以華為的“以客戶為中心”,不但是建立在自己的價值觀上和企業的策略中,還實實在在地落在我們的流程當中。

2. 模組化開發

在我們將IPD流程落地後,產品開發每完成一個階段,在走入下一個階段之前,都必須經過嚴格的評審和驗收。這種驗收使得產品開發中各個階段的介面非常清晰,從而使產品開發走向模組化。

這是華為產品開發中的一個重大飛躍,從而使華為的產品可拆分和可重構。為一個產品開發的技術或平臺可以被所有產品直接採用。

很多公司都奇怪,為什麼在技術更新換代之時,華為總是能最先推出滿足客戶的解決方案?其實秘密就在這裡,華為只要開發出變化的新技術,其他過去透過IPD開發的產品和技術可以迅速被拿出來,像模組一樣與新技術組成新的產品。

3. 質量管理的飛躍

在引入IPD流程之前,華為產品的質量是測出來的。

最初我們在華為的生產部設立了測試部門,專門負責測試從生產線上生產出來的產品,最大限度地把問題截留在公司內,而不是發給客戶。

這樣做了一段時間後,我們發現,測試部只能解決生產中的問題,沒有辦法解決產品開發當中的遺留問題。

而IPD流程為做好開發過程中的質量管理提供了有效的管理工具。我們在IPD的產品管理團隊當中,專門設定了質量代表這個角色,質量代表在產品研發過程中負責把住質量關,從而進一步提升了華為質量管理的水平。

於是我們重點抓產品在設計當中的質量管理,透過產品設計,更好地提升產品和解決方案的質量。

質量代表不僅參與產品開發質量的過程控制,還同時參與產品設計,把質量觀念和質量方法賦能給產品管理團隊的所有同仁,讓大家一起來管好產品質量。

在抓產品質量的過程當中,我們逐步認識到,產品的質量問題不應侷限於產品的瑕疵問題,還應該定位在我們的產品滿足客戶需求的質量上。

於是,我們從過去狹義的質量管理體系開始轉向全面的質量管理,重點建設了市場管理流程、需求管理流程和Charter質量管理。這些工作又把我們的質量管理推上了一個新的高度。

02

沒有流程支撐的策略是紙上談兵

有家企業從前兩年開始向華為學習“以客戶為中心”。它也把“以客戶為中心”定位成了自己企業的核心價值觀,並在企業內部進行了廣泛的宣傳,還組織了考試。員工們都表現得很積極,對客戶的態度也熱情多了。

可是一年過後,企業高層感覺到效果並不明顯,客戶的滿意度並沒有明顯提升,客戶與企業的合作意願也沒有明顯提高。為什麼會這樣?

其實問題出在企業的流程上。這家企業雖然改變了價值觀和策略,但它沒有意識到,不把這些變化反映在企業的流程上,就無法把價值觀體現在企業的行為上。

以客戶感知最明顯的投訴流程為例。根據流程,客戶在網上對企業的產品問題投訴後,需要自己在網上填問題描述單。沒有描述單,企業就預設這是一個無效的投訴。

客戶投訴後,只能被動等待結果,因為企業沒有形成為客戶提供反映問題處理過程的機制。

客戶在使用這個企業的產品之後,產品投訴受理時間為24小時。而企業的投訴電話只有上班時間才有專人接聽,下班後就只有自動語音應答系統,而應答系統只能處理最簡單、最常見的問題。

企業轉變了價值觀和改變了策略後,並沒有意識到應最佳化自己的流程,甚至連最影響客戶滿意度的問題投訴流程都沒有變化。既然企業的做法沒有變,客戶的感知怎麼會有變化呢?

以上這個小例子說明,如果一個企業想把價值觀落實在實踐當中,光調整企業的策略是不夠的,還要根據企業的策略調整去最佳化相關流程。

沒有策略指導的流程不知流向何處,沒有流程支撐的策略恐怕只是紙上談兵。

需要專案管理資料合集的同學可先關注然後私信我哦