引言

我們提出了一種新型的過氧化氫溶液中鐵板單晶金剛石襯底拋光技術,使用了催化生成的羥基自由基(OH自由基),這是由鐵表面的過氧化氫分解產生的,產生了一個原子光滑和無損傷的單晶金剛石表面。為了在不降低金剛石基底高表面光滑度的情況下提高MRR值,我們提出並開發了採用先進氧化工藝的拋光技術。為了闡明該拋光技術中金剛石基底的拋光特性,採用紫外光照射和過氧化氫溶液中的o2或o3微氣泡進行了拋光實驗,採用掃描白光干涉法測定其表面粗糙度和MRR值。實驗結果表明,在過氧化氫溶液中照射紫外光,提供o2或o3微氣泡,顯著改善了MRR值。

實驗

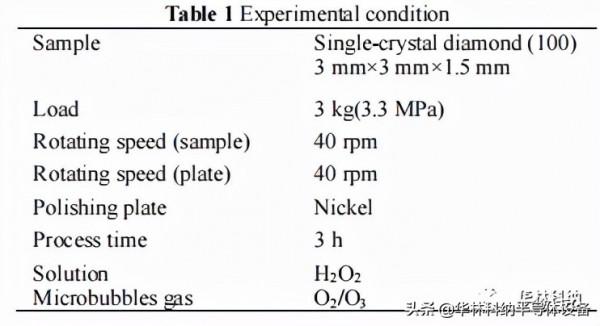

圖1顯示了本實驗中使用的實驗裝置的概念圖,在旋轉臺上安裝氧化氫水的加工槽,在加工槽的中央部配置了金屬定盤,然後,對於金屬定盤的旋轉軸,在與金剛石樣品對稱的位置配置了紫外光照射裝置,加工槽內的過氧化氫水,透過泵經常被吸引,透過微泡發生裝置混合O2―MB或者O3―MB,返回加工槽內。本實驗的加工條件如表1所示。可以任意設定定盤以及樣品的旋轉速度、接觸負荷。

加工前後的形狀和表面粗糙度,使用掃描型白色干涉顯微鏡進行了測定,加工效率是事先在加工前的基板上形成數百nm量級的溝,用掃描型白色干涉計測定並算出加工前後的溝深的變化量。

實驗結果

加工前後的樣品表面的掃描型白色干涉顯微映象如圖2所示。測量範圍為72µm×54µm.加工前的表面粗糙度為PV:4.410 nm,rms:0.631 nm,Ra:0.496 nm,與此相對,加工後的表面粗糙度為PV:1.913 nm,rms:0.159 nm,Ra:0.127 nm,加工前的基板表面凹凸很嚴重,加工後的基板表面沒有匯入凹凸和研磨痕跡,得到了高平滑性的表面。在過氧化氫水中匯入O2―MB,即使在照射紫外光的同時研磨金剛石,也可以製作出與之前同樣高精度的金剛石基板表面。

其次,評價了有無匯入O2―MB對加工效率的影響,在過氧化氫水中不匯入O2―MB,一邊照射紫外光一邊加工時的加工效率為41.1 nm/h,與此相對,在過氧化氫水中匯入O2―MB,一邊照射紫外光一邊加工時的加工效率為47.1 nm/h,過氧化氫水像化學反應一樣,隨著時間的推移,被自然分解成氧氣和水。另一方面,在過氧化氫中匯入O2―MB時,由於過氧化氫水中的氧氣處於過飽和狀態,可以推測化學反應的分解反應被抑制。因此,過氧化氫水的濃度降低被抑制,加工效率很小。

在過氧化氫水中匯入O3-MB, 一邊照射紫外光一邊加工時金剛石基板的表面粗糙度為 與圖2(b)所示的結果相同,在原子水平上可知是光滑的金剛石表面。另一方面, 關於加工效率,在過氧化氫水中照射紫外光時的加工效率為41.1 nm/h,與此相對,在過氧化氫水中匯入O3―MB,在照射紫外光的同時進行加工時的加工效率為76.9 nm/h,確認了加工效率提高了約1.9倍。我們推測,該加工效率的提高主要原因是透過溶劑中的OH自由基的再結合促進了過氧化氫水的生成。

圖3是比較各條件下加工效率的結果。以O2/O3―MB的匯入和沒有紫外光照射的情況為基準(最左端的柱狀圖)時,紫外光照射和O2―MB,O3―MB的匯入對加工效率的提高是有用的,從實驗結果可以看出,匯入紫外光照射和臭氧氣體的溼磨法,對於提高金剛石的加工效率是有效的。

今後,我們計劃在調查臭氧氣體濃度對加工特性的影響的同時,透過實驗明確利用溼法工藝進一步提高金剛石基板加工效率的可能性。