隨著製造業的快速發展,鈑金件在軌道交通、通訊機櫃、廚具、家電、醫療器械等諸多領域的應用越來越廣泛。在鈑金加工工藝中,折彎是最重要的一種成形方法;目前,折彎主要採取人工輔助的方式,存在勞動強度大,精度低,可靠性差,生產效率低等多種問題。

該系統主要針對的是小批次、多品種鈑金件的柔性生產,能夠實現1200X600mm以內不同鈑金產品的混線生產;該系統採用新型的生產方式,透過MES生產管理系統進行實時的生產管理與監控,操作者只要完成生產任務的制定,即可實現24小時的無人化生產。

系統最大的特點是其智慧與柔性,智慧主要體現在以下三個方面:

一、智慧視覺技術

由於智慧視覺技術的使用,保證了板料折彎的精確定位,減少了折彎機後檔料以及定位裝置的設計,降低折彎機的成本,簡化了系統控制與除錯。高精度的視覺定位補正,確保了折彎產品的尺寸精度。

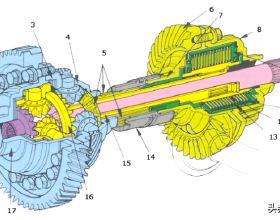

二、全電動伺服折彎機+機器人控制系統

高速、高精度以及大角度運動範圍的機器人非常適合於折彎應用。折彎機採用伺服電機驅動,折彎機的控制整合在機器人控制器上,系統整合度高、簡易的設定之後即可實現精確的折彎路徑跟隨。

三、閉環精度控制系統

透過精確的板料測厚系統與折彎伺服系統形成的閉環控制系統,高精度的保證產品的折彎質量。

柔性主要體現在以下兩個方面:

- 1、ATC手爪庫

機器人配置兩工位的手爪庫,分別為工件抓取手爪和模具換模手爪,手爪庫可以根據需要進行擴充套件;機器人根據工藝順序,自動切換抓取手爪,最大限度的提升系統的生產能力。

ATC手爪庫

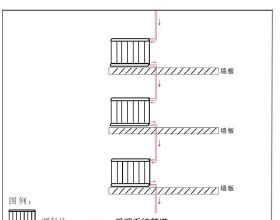

2、自動換模系統

透過柔性折彎夾具與模具自動識別系統,完成折彎工藝的設定後,機器人即可實現折彎模具的自動更換。

自動換模系統

機器人柔性伺服折彎系統具有很強的通用性和柔性,能夠滿足各種小型通訊機櫃、家電、醫療器械等不同產品的混線生產,並有效的提升企業的生產效率及產品合格率,降低人工成本,完成產業轉型,提升企業競爭力。