導讀:定製工程材料的效能以滿足各種應用要求是材料科學中長期存在的挑戰。本文展示了一種前所未有的策略,透過在嚴重變形的基體上透過激光表面退火製造梯度結構,在超彈性 NiTi 中實現高度可調的機械行為和顯著增強的彈熱效應。梯度結構 (GS) NiTi 片的特點是奈米晶芯夾在兩個粗晶粒層之間,由於熱滲透的自然退化,透過在厚度內進行漸進退火,實現了晶粒尺寸梯度。可定製的馬氏體轉變特徵,從具有準線性應力-應變響應的均勻模式逐漸轉變為具有平臺型超彈性的成核和生長模式, 透過調整粒度梯度很容易實現。此外,與具有均勻微觀結構的傳統奈米晶和粗晶 NiTi 相比,GS NiTi 的彈熱冷卻能力和效率分別提高了 50% 和 130% 以上。

透過微結構設計製造具有可調和卓越效能的金屬以滿足日益增長的應用需求一直是材料科學家的不懈追求。迄今為止,人們一直致力於透過晶界強化、析出強化和固溶強化等傳統策略來改善金屬材料的力學效能。不幸的是,具有均勻微觀結構的製造材料通常要麼堅固要麼具有延展性,並且可控性有限 。這是大多數實驗室開發的產品沒有廣泛商業化用於工業應用的主要原因。最近,人類從大自然中汲取智慧,生產出各種具有漸變微觀結構的仿生梯度結構 (GS) 材料,以實現優異的強度-延展性協同作用和增強的耐久性。然而,現有關於梯度結構的研究僅集中在傳統金屬材料上,製造 GS形狀記憶合金的可行策略(SMA)仍然不可用。此外, SMA的跨尺度馬氏體轉變行為,尤其是微觀結構梯度對機械響應和相關的彈性熱效應的影響,尚不清楚。開拓這一未知領域對未來製造業和材料最佳化具有學術和現實意義。

作為最廣泛使用的 SMA 之一,NiTi 具有良好的功能特性,因此在過去的幾十年中引起了廣泛的關注。NiTi SMA 可以被加工以達到超高強度和非常小的滯後,但通常會嚴重損失延展性和潛熱 。NiTi 在航空航天工程、微電子學和生物醫學等應用中始終需要高強度和小滯後和良好的抗疲勞性,通常僅存在於奈米晶體中. 還需要粗晶粒具有良好的延展性和較大的滯後(阻尼能力),以防止災難性故障並改善大多數安全關鍵結構的抗震保護。此外,在新興的彈熱冷卻技術中,特別是在當前能源危機和環境惡化的挑戰下,非常需要巨大的潛熱和低滯後耗散。

因此,實現可調諧的機械行為和卓越的彈熱冷卻效能是實際應用中的迫切需求,也是材料科學家面臨的一項艱鉅任務。通常採用基於冷加工和時效處理的晶粒尺寸工程來調整 NiTi的熱機械響應,但缺乏同時考慮材料加工歷史、退火溫度和時間的原則,以克服所獲得的有限可控性和可重複性微結構。此外,這種技術帶來了均勻的微觀結構,因此不可避免地使 NiTi 處於強度-延展性權衡和不令人滿意的彈性熱冷卻效能 。

根據與晶粒尺寸密切相關的材料特性,合成 GS NiTi 應該是實現細晶粒和粗晶粒協同強化的首選。然而,如何為廣泛的工業應用生產大規模 GS NiTi 仍然是一個懸而未決的問題。表面機械處理,包括磨損、磨削和軋製,已被廣泛用於在傳統金屬材料中製造梯度結構。晶粒尺寸梯度是由表面處理過程中從頂面到內部的分級塑性變形引起的. 然而,由於眾所周知的超彈性、高強度和巨大的阻尼能力,透過上述方法引入足夠的塑性變形並相應地為超彈性 NiTi 帶來所需的晶粒尺寸梯度仍然是一項艱鉅的挑戰。

在這項工作中,清華大學Gang Fang團隊提出了一種尚未探索的設計策略,透過在嚴重冷軋基板上進行激光表面退火來製造大型 GS NiTi。由夾在兩個粗晶粒層之間的奈米晶核組成的 GS NiTi 實現了高度可調的機械效能和顯著改善的彈熱效應。透過有意調整晶粒尺寸梯度,可以輕鬆實現從具有小滯後和均勻變形的準線性機械響應到具有大滯後和 Lüders 帶的典型平臺型超彈性的交叉。此外,彈性熱量冷卻能力 ( ΔT ad ) 和效率 ( COP mat) 的 GS NiTi 與均質奈米晶和粗晶的相比分別提高了 50% 和 130%。這種卓越的效能驗證了所提出的策略在調節和最佳化SMA的熱機械效能方面的良好工業潛力。相關研究成果以題“Toward tunable mechanical behavior and enhanced elastocaloric effect in NiTi alloy by gradient structure”發表再金屬頂刊Acta Materialia上。

論文連結:

https://www.sciencedirect.com/science/article/pii/S1359645421009873

如此顯著的效能突破歸功於 GS NiTi 中細晶粒和粗晶粒之間的強協同強化,這是獨立結構無法提供的。獨特的強化機制被啟用,即使在沒有塑性變形的情況下,異質域之間的高度機械不相容性和馬氏體變體所產生的明顯應變梯度也是如此。這項工作為製造具有所需機械效能的塊狀 GS 材料開闢了一條新途徑 並激發了各種鐵彈性材料的微觀結構最佳化,以產生巨大的熱量效應。

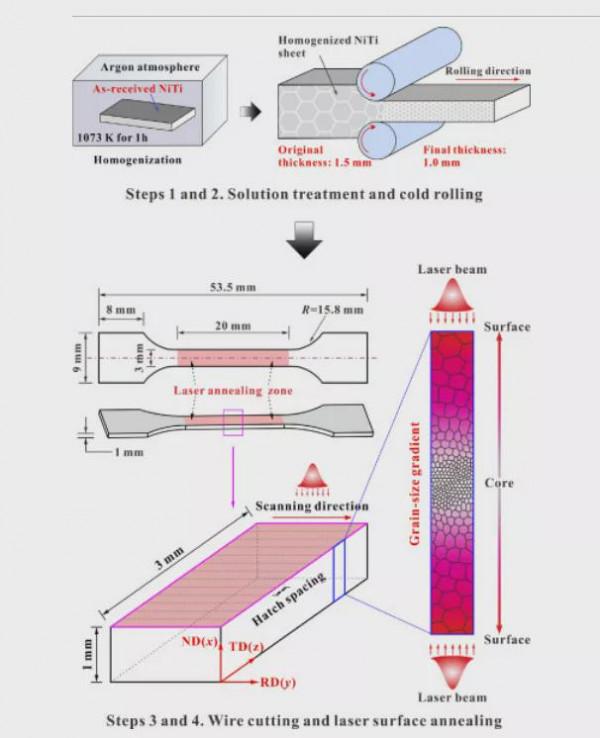

圖 1。材料和試樣製備工藝的示意圖。

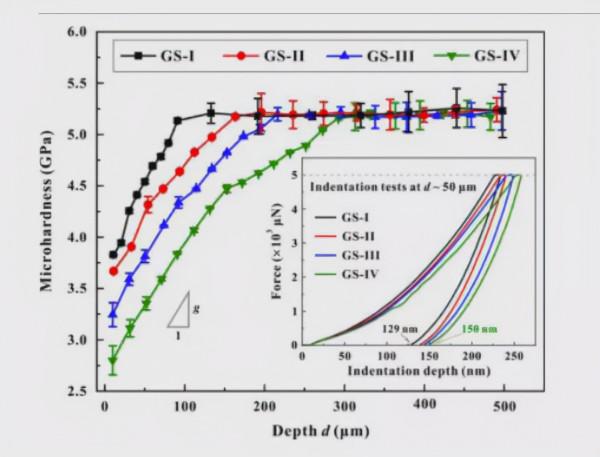

圖 2 顯微硬度隨深度的變化。插圖顯示了頂部~ 50 μm深度的梯度結構(GS)試樣的奈米壓痕載荷-深度曲線。

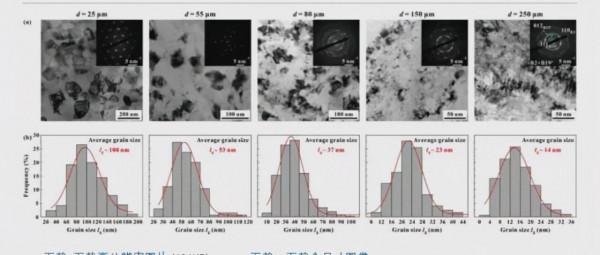

圖 3 典型梯度結構(GS) NiTi試樣的微觀結構(即GS- ii)。(a)具有選區電子衍射圖樣的亮場透射電鏡顯微圖,(b)不同深度對應的晶粒尺寸分佈。

圖 4 沿深度的平均晶粒尺寸和最高溫度的變化。插圖顯示了與深度相關的奈米壓痕載荷-深度曲線。

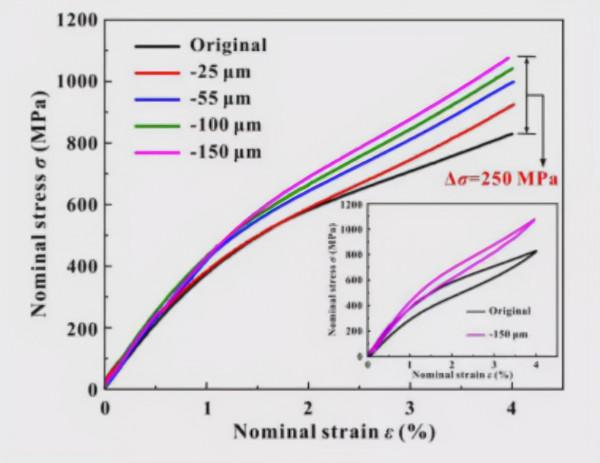

圖 5。微觀結構梯度對NiTi應力誘導馬氏體轉變的影響。(a) 等溫拉伸應力-應變曲線。(b) 正向和反向相變過程中鐳射處理表面的縱向代表性全場 DIC 應變模式。

圖 6。從梯度結構 (GS) 試樣的兩側去除表面層的拉伸應力-應變曲線。圖例表示兩側的層厚度減少。

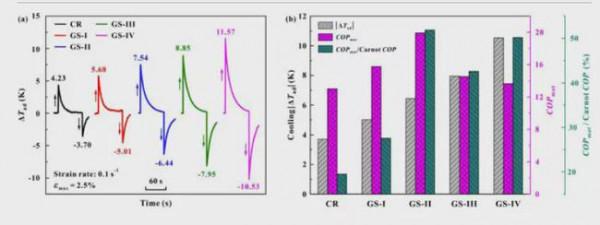

圖 7。冷軋 (CR) 和梯度結構 (GS) NiTi 的彈熱效應。(a) 平均溫度隨時間變化的演變。(b) 冷卻能力和效率。

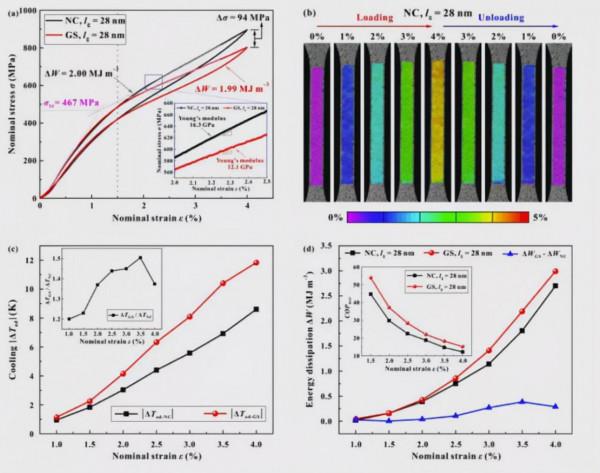

圖 8。梯度結構 (GS) 和均質奈米晶 (NC) NiTi 之間的熱機械效能比較。(a) 單軸拉伸應力-應變曲線。(b) NC NiTi 正向和反向相變過程中的應變分佈。(c) 絕熱冷卻溫度下降和 (d) 能量耗散隨施加應變的變化。(c) 和 (d) 中的插圖分別顯示了ΔT GS / ΔT NC和COP mat 的相應變化。

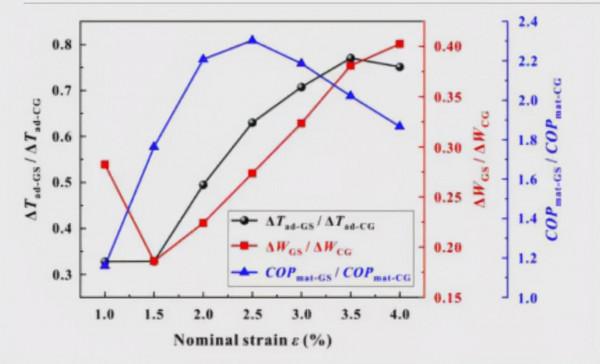

圖 9。梯度結構 (GS) 和均勻粗晶 (CG) NiTi 之間的彈熱冷卻效能比較。

圖 10。梯度結構 (GS) NiTi 側表面的熱成像。(a) 不同負載階段的一系列放大區域性溫度曲線。剖面 A 中的紅色虛線表示試樣邊緣。插圖顯示了頂部(鐳射處理)和側表面的平均溫度隨時間的變化。(b) 絕熱載入 (C) 和解除安裝 (G) 階段橫向表面的溫度分佈。黑色實線(1-2 和 3-4)橫跨樣品的整個厚度。

圖 11。梯度結構 (GS) 和均質奈米晶 (NC) NiTi 之間側面應變分佈的比較。(a) 橫向應變ε x(左)和縱向應變ε y(右)在不同施加應變ε app 下的區域性應變分佈。(b) ε app = 4% 時GS 和 NC NiTi 側面的應變分佈。插圖展示了不同ε app 下的橫向應變差 Δ ε x。

總之,我們透過構建梯度結構在 NiTi形狀記憶合金中實現了高度可定製的機械效能和顯著改善的彈性熱冷卻效能。梯度結構 (GS) NiTi 由夾在兩個晶粒尺寸逐漸轉變的軟粗晶粒層壓板之間的硬奈米晶芯組成,是在重冷軋後透過激光表面退火生產的。透過計算溫度的一致分佈和沿深度測量的晶粒尺寸證明的漸進退火解釋了獲得的梯度微結構。馬氏體轉變的漸變從具有均勻變形和近線性機械響應的均勻模式到具有 Lüders 帶和轉變應力平臺的區域性模式的行為隨著微觀結構梯度的減少而發生。此外,彈性熱量冷卻能力 ( ΔT ad ) 和效率 ( COP mat) 的 GS NiTi 相對於傳統的均質奈米晶和粗晶 NiTi 分別可以提高 50% 和 130%。