陳光/文

上世紀60年代,英國在研製全球聞名的、單發的、能垂直起降的“鷂式”戰鬥機P1127時,它的一個原型機XP972於1962年10月30日在試飛中,由於所用的‘飛馬’發動機中的鈦合金制的壓氣機葉片與鈦合金制的機匣相磨碰,引發壓氣機著火,(這種著火現象稱為“鈦火”),造成發動機失火停車,飛機墜毀,飛行員成功跳傘獲救。

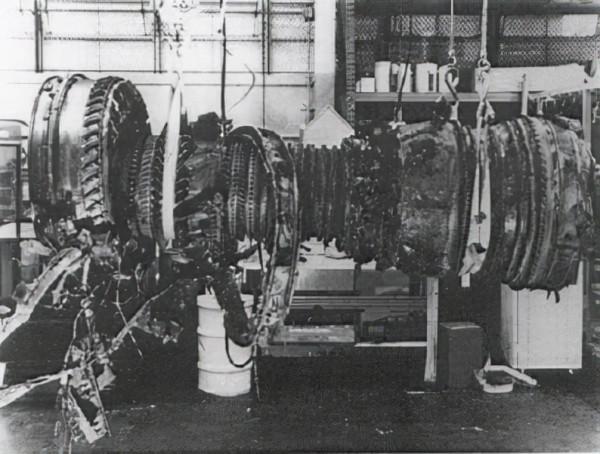

幾年後,即上世紀60年代後期,美國普惠公司為笫三代戰鬥機F-15研製推重比為8.0一級的F100發動機時,在除錯過程中,一臺發動機在地面試車臺試車時,發生高壓壓氣機鈦合金葉片與鈦合金機匣相碰磨,引發壓氣機著火燃燒(“鈦火”),火焰漫延到各處,最終整臺發動機毀於大火中(圖2)。

圖1 、“鷂式”飛機的原型機在試飛中由於發動機發生“鈦火”而墜毀

這兩次重大故障,是世界上最早出現的由於兩個鈦合金零件相磨碰引發鈦著火的故障,但是當時並沒有得到重視,以致後來在眾多的發動機出現多次。 據1979年統計,從1962到1979年的17年中,西方國家的航空發動機中總共出現鈦著火事件144次,其中燒穿壓氣機機匣的有59次。

上世紀50年代後期出現了能用於航空發動機上鈦合金,由於這種合金輕,其比重比合金鋼低40%(兩者比重分別為4.5g/cm3與7.8g/cm3),比鎳低50%(鎳的比重為8g/cm3),而且耐腐蝕性好,由於航空發動機有一個很重要的指標-輕,所以鈦合金很快在航空發動機上得到廣泛採用。

圖2、F100發動機整臺毀於“鈦火”

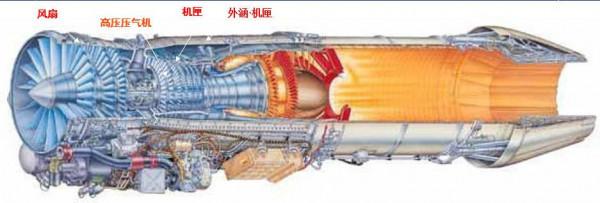

當時在發動機設計中只要溫度條件允許,都採用了鈦合金,包括風扇與壓氣機的工作葉片、輪盤、靜子葉片、機匣以及封嚴裝置等。

但是在使用中卻發現,在發動機工作時由於偶然發生的不正常狀態,使兩個鈦制的零件(例如工作葉片與靜子葉片,工作葉片與機匣)相碰磨,在環境壓力與溫度適合的條件下,會產生火花而引發零件燃燒,這種現象稱為“鈦火”。

一旦鈦零件著火,燃燒過程發展非常迅速,只需幾秒鐘就會使葉片燒燬,機匣燒穿,其危害程度非常嚴重。圖3示出被鈦火燒過的工作葉片殘骸。

圖3、鈦火燒過的壓氣機工作葉片

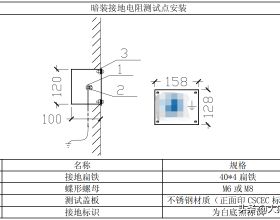

鈦火不僅發生在鈦與鈦零件間,也發生過鈦葉片與鋼機匣間發生嚴重碰磨後,鈦葉片燃燒,其火焰還將機匣燒出一環形缺槽,如圖4所示。

在發動機中,風扇部件中的氣流壓力與溫度均較低,不易產生鈦火,因此在風扇中還很少出現由於鈦火引發的故障。

圖4 、鋼機匣被鈦火燒,出一弧形缺槽

在上世紀7、80年代的一些著名發動機,如美國普惠公司的PW4000,GE公司的CF6、F404,英國羅羅公司的RB211,前蘇聯的HK-8、HK-86、Д一30與АИ-25都發生過鈦火故障。

據蘇聯統計僅在1977~1988年間,蘇聯的HK-8、HK-86、Д一30與АИ-25等發動機就曾發生過30餘起鈦著火事件。又如美國用於F/A-18艦載戰鬥機GE公司的F404發動機,由於鈦合金的高壓壓氣機工作葉片,與鈦合金機匣相磨蹭,引起鈦著火,火焰不僅燒穿高壓壓氣機機匣,而且還燒穿了外涵機匣,從而引起發動機著火,燒壞飛機,

造成在1987年一年中,美國海軍損失了4架F/A-18飛機。同是GE公司的CF-6發動機,自1976年起,鈦著火事件不斷髮生,到1979年年中達到高峰,一年內發生14起鈦著火事件,後果嚴重。

隨後,除了在新研製的發動機中,採取了防止鈦火的措施外,還對一些已經投入使用多年的發動機修改了設計,例如,F404發動機將鈦合金的高壓多壓氣機機匣改成合金鋼的機匣,同時將鈦合金的外涵機匣改用了重量比較輕的PMR15複合材料,改進後發動機重量增加了0.5公斤。

與F404為姐妹機型的CFM56(兩型發動機的核心機均由GE公司的F101核心機發展而成)也作了相應的改進。CFM56的高壓壓氣機機匣原來採用鈦合金,為了防止鈦合金工作葉片與機匣碰磨引發鈦火,在機匣中對應工作葉片的環帶中,增加了一套非常複雜的防磨、防鈦火的多層隔層。

在F404將鈦機匣改為合金鋼後,1978年,CFM56也將高壓壓氣機機匣由鈦合金改為合金鋼,同時將鈦合金的外涵機匣也改用了PMR15複合材料,這一改進使發動機零件數減少了140件,但重量加大5.64公斤。

GE公司的CF6系列發動機在初始階段,高壓壓氣機機匣均採用鈦合金,但從1979年起開始改用合金鋼。

蘇聯的許多發動機,也在投入使用若干年後,將鈦合金零件材料改為合金鋼,例如:HK-8發動機的高壓壓氣機6級工作葉片與靜子葉片原來全部採用鈦合金,但從1987年起4~6級靜子葉片(工作溫度超過300℃)改用了合金鋼。HK-86發動機在原設計中,高壓壓氣機6級工作葉片與靜子葉片、篦齒環與靜子封嚴環全用鈦合金,但從1981年起,4~6組靜子葉片(工作溫度>300℃)、篦齒環與封嚴環全部改用合金鋼。

AИ-25發動機高壓壓氣機4~6級靜子葉片原採用鈦合金,在80年代後,已由鈦合金改為合金鋼。Д30 發動機在高壓壓氣機原設計中,除第10級靜子葉片採用合金鋼外,其餘各級靜子葉片均採用鈦合金,在80年代,第5~9組靜子葉片、第4級後的輪盤間鼓環均已改用合金鋼。

來設計的發動機,在高壓壓氣機中,轉動件(工作葉片、輪盤與隔圈)只要在溫度允許範圍內,均採用鈦合金,以減輕發動機的重量。靜子葉片均採用合金鋼甚至鎳基合金(PW4000),機匣則基本上都採用合金鋼。

鈦合金零件在加工製造中也有特殊要求,我國在加工第一批鈦合金風扇葉片時,就遇到過前所未見的加工故障。

風扇葉片的最後一道工序是對葉片片身進行拋光。所謂拋光,是葉片在高速旋轉的拋光砂輪上相互摩擦,將葉片表面拋磨成既符合設計尺寸的要求,又使表面變得光亮。葉片拋光時,葉片表面與砂輪在相互摩擦中,會產生大量發光的火星,像夜空中的焰火般向地面噴灑,在鋼葉片拋光時,這些火星在向下噴灑中,受到空氣的冷卻,逐漸由紅色變為灰色最後變成溫度較低的黑色屑末,不會對加工的零件產生任何壞作用。因此在葉片拋光車間,盛裝葉片的多格零件箱,一般就放在拋光砂輪下面,即將拋光的葉片與己拋光好的葉片就插在裝葉片的空格中,其頂部也不蓋上蓋子。

當我們加工第一批鈦合金風扇葉片時,沿用了老的做法,結果風扇葉片迸到部件裝配工段時,卻發現許多葉片表面出現多個燒蝕點,令人納悶。經過仔細分析與檢查後,發現了其中的奧秘。

原來鈦合金葉片在拋光時,屑末產生的火星,在下墜的過程中,是不斷吸收空氣中的氧,使火星越變越大了,溫度也更高了,當這些高溫的火星濺落到插在零件箱中的葉片表面上時,就造成了一些燒蝕點,原因找到後,在裝葉片的零件箱上加裝了一個蓋子,就解決了這一大難題。