作 者

彭 瑜:上海工業自動化儀表研究院,PLCopen中國組織

編 審

林雪萍:南山工業書院發起人,北京聯訊動力諮詢公司總經理

開放自動化的三個發展方向

正在勃發,開放自動化!在工業自動化領域中孕育多年的開放自動化方向,已然開花結果。不僅僅在美國,而且在以德國為代表的歐洲,開放自動化都是由終端使用者或終端使用者組織發動,並鍥而不捨地在推動。這些都是為了滿足流程工藝的強化、工藝設施的簡化,以及運營操作卓越化的強烈要求。

這些現象表明,經歷了幾十年軟硬捆綁的工業控制系統的局面,一方面遠遠跟不上IT技術日益深入滲透到OT技術的趨勢,在基礎自動化設施實施數字化轉型中表現出諸多瓶頸和困難;另方面一些難以克服弊端和痼疾也越來越清晰地暴露出來,例如所有的技術升級都必須依賴原來的供應商,花費大,時間長;再如一旦原有系統的備品備件無法供給,就需要重起爐灶推倒重來,失去的不僅是時間和投資,可能還有二三十年積累的工藝資料和操作經驗。蘊藏著極大潛力的開放自動化應運而生的背景正在於此。

迄今為止還沒有一個準確而全面的描述開放自動化的定義或說明。根據已經實施的活動內容,開放自動化目前主要有以下三個方面:

1)美國開放流程自動化論壇OPAF倡導的開放自動化標準,瞄準的是用軟硬解耦的自動化元件構成可互操作、內生資訊保安的分散式工業控制系統以及其上層的HMI、SCADA和製造執行系統MES,也就是說重新定義DCS、PLC和MES的架構及構成。

2)德國的開放自動化的主流是由NAMUR倡導的NOA(NAMUR Open Automation)和以模組化為主要特徵的模組型別包MTP(Modular Type Package)。前者是把現有DCS奉為核心系統,以不越雷池一步的方式保留原有的DCS,以免傷筋動骨,而在其一側建立另一個數據通道和進行全域性監控和最佳化的工業IT系統(即M+O);後者是為流程工業的生產單元開發一系列具有特定功能性和功能的模組,透過流程編排將已組裝好且具有統一介面的模組連續排列組合,建立一個流程,這些模組相互耦合成流程控制的中樞。

3)另外一個重要的方面是在模組化和具有互操作性的自動化軟硬元件的基礎上形成自動化工程專案開發的新方法,軟硬解耦在工程設計和實施具體表現為所謂的“後期繫結”,即生產設施的硬體不必從專案啟動時與系統工程設計檔案緊密配合,據此生成的應用軟體可以與生產設施的設計製造並行施工,直到後期才將二者繫結進入除錯階段。這一自動化工程專案開發的新方法極大降低自動化工程專案開發的成本和加快專案開發的時間。

經歷了100多年的發展,大多數流程工廠及其生產設施不斷進化;這些工藝和設施經過了現代化、擴建、並再次現代化,以適應生產和控制技術一代又一代的進步。從工程的角度來看,工藝裝置已經進化成一個不僅僅關注個別裝置、更著重於整體、並高度定製的成套裝置。自動化系統及其設計和工程也以同樣的方式發展——打包成一個整體、專有的、依賴於大量的客製化和工程總承包定製。隨著這些專有的、整體打包而且高度依賴工程的方法日益成為固定的模式,它也給終端使用者帶來了越來越難以接受的負擔。從工程歷史上看,自動化專案很少按時完成,而且通常超出預算。與此同時,專案變得越來越大,越來越複雜,投資也越來越膨脹。這些大型的、高度複雜的專案很難管理。鑑於自動化歷來一直是工程專案能按時完成的障礙,逐漸變得不再可以接受,以至終端使用者開始表達他們對自動化系統經營模式的不滿,他們期望自動化系統更靈活、更易於部署和維護,他們需要一種不同的自動化方法,一個基於模組化、可以很方便整合在一起的標準化部件的解決方案,從而揚棄採用了幾十年來技術變化所形成的、存在許多複雜層次的方法。

從社會生產的大環境而言,市場競爭的日趨激烈,環境保護的要求日趨嚴厲,能源短缺所造成的節能指標日益嚴格,所有這些因素的疊加,都要求流程工業降本提質,都是推動工業自動化向開放自動化轉型的一種原始動力。

終端使用者的強烈訴求

早在2006年前後,美國信實生命科學公司執行了一個專案(Reliance Life Sciences Project),用FF基金會現場匯流排技術將撬裝式模組整合建立了一個工廠。這些橇裝且功能齊全的模組可以讓精細化工和生命科學行業的終端使用者用更小的佔地面積更快地建造工廠,還可以簡化監管過程。

2009年,歐盟啟動了F3 Factory(Flexible, Fast and Future Factory)研究專案,目標是維護化工、石化等行業的競爭力,克服大規模連續加工處理行業高資本投資和流程工藝難以靈活變化的剛性缺點,以及小規模批次加工行業低效率的問題,並結合二者的優勢將效率匯入多用途、多產品的生產流程和設施;為大規模的連續生產設施引入靈活性。研究目標包括:透過強化工藝(process intensification)提供更緊湊、成本更低的工藝設計,降低對環境的影響;開發能夠處理多種化學過程的標準化、模組化、即插即用的化工生產裝置;為強化工藝開發工程方法。專案的參與者包括巴斯夫(BASF))、拜耳(Bayer)和贏創(Evonik)等眾多的化工企業,以及大學和研究機構。可以說這就是模組化生產的最早的嘗試。

在F3專案的實施過程中有一個重要發現,即除了物料管道、能源管道等的物理互連之外,明確資料和自動化結構的整合是一個主要問題。即使單元操作的專業知識掌握在各自的裝置模組提供商手中,在建工廠的設計人員和技術人員也必須按整體工藝編排將裝置模組整合,而不必在自動化細節過多費心。這正是2014年NAMUR和ZVEI發起開發模組型別包MTP的初衷。裝置模組製造商的客戶定義所需的功能和服務,然後由模組製造商負責實現,並生成便於整合所需的MTP檔案。這種方法的可行性已經被一些化工工廠和裝置模組製造商證明,模組化生產依賴於裝置模組以及自動化元件和系統供應商一起運用MTP規範完成。

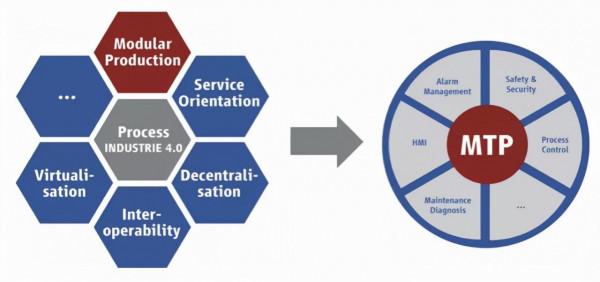

正如圖1所描述的,終端使用者所向往的是透過可互操作性、實時採集和分析資料、虛擬化、分散式控制和麵向服務來實現模組化生產,而模組化生產首先需要具有標準化介面和滿足工藝操作控制細節的自動化軟體實現。

2015年埃克森美孚提出他們對開放自動化系統的展望以及未來開放系統必須具備的功能特徵,主要包涵四個方面(見圖2):模組化,即系統由模組化的部件構成,必要時可以拆分和重組;符合開放且公開的工業標準;可互操作性,即軟體的一致性能力能確保整合不費勁不耗時;可移植性,即保證應用軟體可在多個平臺執行。在這些展望和功能特徵中,顯然分散式和模組化的架構更為緊要,因為這涉及到降低I/O、控制系統和HMI更新換代和升級的成本和風險;涉及到處於L3製造運營管理應用(如警報管理、資產管理、作業安排和排程)引入最新工業軟體和軟體技術;涉及到如何實現以較低的成本輕鬆地增加生產能力,並能在流程控制中新增新功能。

樂高積木搭、搭、搭

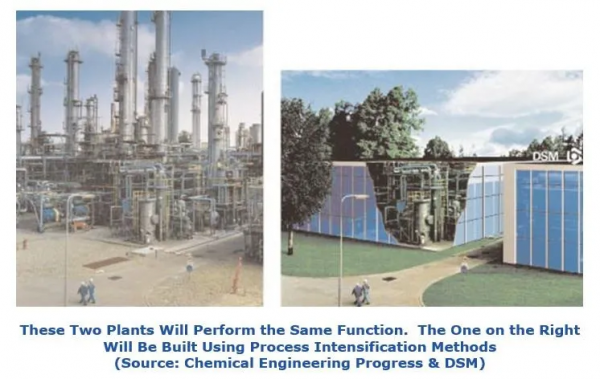

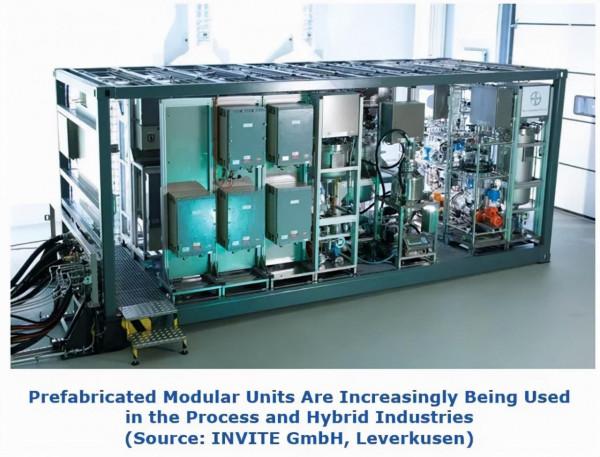

模組化是喜聞樂見的。生產製造過程的模組化或自動化領域中的模組化,本質上都是將系統、流程工業中的成套生產設施、過程和單元操作分解成標準的、模組化的元件;就像樂高積木一樣,可以自由地混合和搭配。在新型的流程自動化系統中,模組化方法可以廣泛地運用在許多方面,譬如模組化的I/O,模組化的標準機櫃/現場接線盒,模組化設計的標準樣板,模組化的控制系統,模組化的應用軟體,模組化的自動化系統設計的新方法,模組化的流程單元(圖3)、模組化的流程單元的操作,甚至在工廠這樣的層面,許多流程工業的工廠和設施也越來越多地採用模組化的概念建造(圖4)。圖4中左面是按客製化的方式建造的流程工業的工廠設施,右面則是按模組化方式採用工藝強化建造的工廠設施,二者的功能和產量均一樣,但明顯可見模組化生產的優勢突出,結構緊湊、投資少、見效快。

圖3 預製的模組化單元越來越多地在流程工業應用(源自:ARC網站)

模組化的關鍵利益體現在:標準化,取消或大幅減少裝置、系統和流程的客製化,操作執行的卓越化。標準化是指在各類模組化的應用中遵循相關的工業標準和標準的方法步驟,這在開發運用MTP模組型別包規範中得到充分體現。目前還難以避免一定程度的客製化,但是按客製化的整合和工程化的成本過高,因此逐漸過渡到模組化的整合方式是一種趨向。新的模組化的方法可以將專案完成時間降低30%,克服了大多數的自動化專案都不能按期交付,並超出預算成本的弊端。操作執行的卓越化有利於降低執行和維護成本,降低非計劃停車,降低風險,改善安全。

以控制系統的模組化為例,控制系統架構的模組化正以多種方式表現出來。已經出現了新一代的“單點”I/O,可以透過特定的外掛模組(被稱之為“可配置的”I/O)和軟體可組態的I/O進行單點配置。由於採用這些新的I/O形式,模組化的標準機櫃和現場機箱也變得更加可行。它們佔用的空間更小,並且能夠適應專案後期的變化。靈活的設計也消除了定製機櫃機櫃的需要,可以在控制櫃設計和定製方面節省相當的成本。這種新的解決方案將控制櫃設計與控制硬體分離,允許終端使用者從各種標準的機櫃設計中選用。

此外,遠端儀器儀表機箱的使用也在增加,這些機箱基本上是具備所需功能的測量和控制模組和相關裝置,便於快速部署(見圖5)。可以把遠端儀器儀表機箱的使用視為模組化設計理念的擴充套件。採用遠端儀器儀表機箱有若干優點。首先,車間的熟練工的生產效率比在現場安裝和除錯裝置的工人要高30%到50%,這一差異為整個專案施工上節省了相當多的時間,可以抵消模組化的工程成本,甚至還有更多的結餘。其次,遠端儀器儀表機箱的在車間事先製造的方法,可以保證生產質量的控制,由不同工種的工人(如絕緣、油漆、無損檢測、壓力測試等)完成相應的工作,可縮短工期,保證質量,節約成本;還可以用較低的檢驗和測試成本完成出廠前的整體質量檢驗。再次,也可以避免在現場施工因天氣原因帶來的延誤,解決熟練工短缺的問題。

圖5 使用遠端儀器儀表機箱節省施工時間和工程成本(源自:西門子)

在實際的工廠和工藝設計中,有許多因素驅動模組化概念的使用。對於海上石油和天然氣以及浮式生產和儲存處理等行業,空間是一個重大的考慮因素。在這些場景下,模組化方法通常是將所有的主裝置與輔助裝置都能合理佈置在有限空間的唯一方法。模組化可以最有效地利用空間進行緊湊性設計,同時也對設計人員有很高的要求,體現設計密集型的特點。

圖6 模組化的工廠由功能齊全的裝置模組和撬裝式裝置整合(源自:弗戈工業線上)

例如世界上最大的輪船——殼牌的頂級浮動天然氣液化(GTL)船,要求將傳統的氣體液化處理裝置單元縮小到原有尺寸的四分之一,而且為了把所有必要的裝置安裝到單一的容器殼體,除了採用模組化的設計別無它法。當然模組化方法並不侷限於油氣應用,事實上工廠設計的模組化概念實際上起源於製藥和精細化工行業。

三者結合,開創先例

模組型別包MTP,開創了裝置、流程與自動化軟體三者緊密結合的先例。在流程工業自動化技術發展程序中,透過運用IT技術的成熟和最新成果,瞄準虛擬化的方向開發相應的工業軟體。同時還要從終端使用者的利益和需求出發,考慮新舊交替過程中的平穩過渡,也是必須遵循的原則。所有這些工業軟體的開發還必須建立在綜合運用多年來積累的行之有效的工業標準和IT標準的基礎上,透過制定下一代流程工業自動化的系列標準,參與並深入到全開放的自動化架構中。在此程序中,發端於德國的模組化型別包MTP歷經七、八年的發展,已取得了在製藥、精細化工、食品工業、水處理等行業的成功運用。在硬體上MTP可以利用現有的DCS和PLC的部件或嵌入式工控元件無縫整合為流程裝置的自動化單元,強調在最佳化價效比的同時將工程量降至最低、加快工程交付進度。

圖7 MTP規範適用於製藥、油氣能源、化工、食品等工業(源於:NAMUR、ProcessNet、VDMA和ZVEI的聯合報告)

模組化工廠的結構許多方面是在ISA 88和ISA 95的基礎上發展了自動化即插即用的生產模型,因此可以認為這是運用最新技術重鑄ISA 88和ISA 95的生產模型的成果,也是描述獨立於供應商、採用工藝裝置模組及其對應的自動化模組進行整合所需的完整資訊表述。模組型別包(MTP)是流程自動化模組標準化非專有描述的關鍵概念,它有助於自動化系統的模組化。每一個進入MTP模組庫的模組,都包含一個與製造商無關的過程模組自動化的功能描述和標準化的介面。在模組工程實施的過程中由模組製造商在一個MTP的XML檔案中生成資料。每一個MTP模組都包括報警管理、功能安全和資訊保安、過程控制、人機介面(HMI)和維護診斷等功能屬性(見圖8)。

圖8 符合MTP規範的自動化模組內涵現代過程控制的各種功能屬性(來源:NAMUR網站)

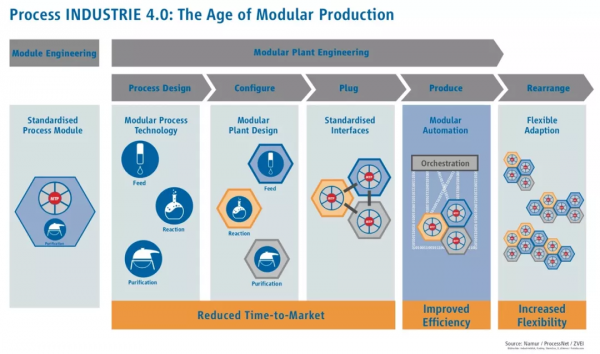

模組化生產的創新倡議是德國流程工業4.0(Industry 4.0 For Process)在MTP基礎上開展的另一個活動。它期望重點解決使用者普遍對供應商交付的各種裝置不能直接和智慧地與控制、自動化、資產管理和業務系統通訊的抱怨;同時也降低使用者對單一供應商介面的唯一性和鎖定的依賴。為了實現模組化,提高設計效率,提高安裝、除錯和啟動效率,標準化和可靠的資料,互操作性、更高的可靠性和質量等廣泛的利益,流程行業正朝著裝置和流程的模組化用例所定義的模型發展。模組化系統的元件可以為改善成本及運營,還可以其生命週期內進行多次升級,而無需購買全新的系統。圖9描述了實施模組化生產工廠工程的各個階段:從基礎到設計、組態、即插即用、投入生產和為生產另一種產品而進行流程重組,體現了模組化生產所帶來的一系列優點:縮短產品投放市場的時間、改善生產效率和充分利用模組化的優勢提高生產的靈活性。不同的裝置模組製造商提供不同的工藝裝置模組,如給料裝置模組、反應裝置模組、提純裝置模組等等,所有這些模組都按照MTP規範的要求配備用AutomationML標準編制的MTP下發檔案(XML文字)。在進行流程設計時按流程工藝要求選用合適規格的工藝裝置模組,之後進入模組化成套裝置的設計階段,逐個對這些模組組態;接著透過標準化的介面將它們連線,開始即插即用、立即投料試車的階段。由於所有的裝置模組其相關的工藝流程都是標準化的,此時透過流程編排軟體工具組織合理合規的生產流程,除錯投運也是相當順當的。只要在MTP下發檔案中具有最佳化的功能,在生產流程穩定之後即可運用這一功能改善生產效率。

圖9 實施模組化生產工廠工程的各個階段(源自:ZVEI網站)

對於完全模組化和部分模組化的工廠,基於批處理、SCADA、MES或工業物聯網系統的新的流程編排層(POL)可對流程控制系統進行組態、補充或修改。由於MTP為POL提供業務流程模組服務,所有自動化功能及其實施細節都由MTP提供,就免除了進行詳細的程式設計和組態的必要。與傳統的流程控制系統不同,POL不直接向模組中的執行器發指令,只向模組的服務傳送命令,再由這些服務呼叫相關程式。狀態和過程變數值顯示在POL控制螢幕上。這些服務在VDI/VDE/NAMUR 2658中有更詳細的描述。顯然,POL為自動化供應商提供了機會和創新空間,開發基於MTP模組化的自動化,建立靈活性更強、更便於應用的自動化平臺。

圖10 POL控制螢幕顯示各個模組的狀態和過程變數值(來源:NAMUR, ProcessNet, VDMA, ZVEI)的聯合報告

MTP技術的開發和應用進入發展中期

許多模組供應商已經在自動化供應商的支援下獲得了初步的運用MTP的經驗,而且許多供應商正在ZVEI的領導下研究MTP概念的推廣。像巴斯夫、拜耳、贏創和默克KGaA這樣的早期採用者,已經在各種試點專案中獲得了經驗,證明了MTP的概念有利於使用者,並且無容置疑的是所要求的互操作性和獨立於特定製造商等目標都已達到。當前的癥結所在還是使用者對此還沒有建立足夠的信心,因而形成廣泛需求的局面尚有待時日。

圖11 MTP規範已經在現有的化工廠中取到成功應用(來源:Evonik:贏創)

贏創是一家全球規模的跨國公司,它設在新加坡的一家化工廠中完成了一個試驗專案引人注目。現有的流程已經在日本橫河的Centum VP的DCS控制系統控制下正常執行多年,由於工藝需要增加一臺冷卻裝置,這臺ENGIE公司提供的執行MTP的成套裝置,其控制系統由西門子S7-1500構成(見圖11)。在此試驗專案中DCS系統還充當了流程編排層POL的角色。主要透過即插即用的方式投入生產,在短短几天內就得以實現。80%的過程是在MTP-HMI描述的一對一匯入中進行的,人工調整僅佔20%。這一成功試驗有力地證明,基於MTP模組化達到即插即用不僅僅適用於新建的流程,也完全適用於已有流程的改建和改善。

根據使用者和供應商的看法,現有三個因素將決定MTP概念的成功:

☆ 來自使用者的必要需求,他們應該積極支援MTP的應用,按照自己的需求提供MTP的交付模組規格書和裝置單元的規格書,支援MTP的開發和應用。

☆ 吸引更多的DCS和PLC廠家參與MTP的開發,在現有的工業控制系統的基礎上增加MTP的功能,以確保現有的工廠也能受益於模組化裝置和模組化的自動化的新選擇。

☆ 推動MTP標準的國際化,這首先是德國組織NAMUR,、ZVEI和VDMA的責任,但也仰仗在全球範圍內活躍的流程工業公司的支援採用。

小記:蓬勃起浪很顯然

MTP概念已經做好進入市場的準備。模組化生產將在流程工業中發揮重要作用。可縮短產品上市時間,提高生產靈活性,降低投資風險。流程模組中的標準化自動化介面使它們快速整合,從而為生產流程所必須的全部功能準備基礎條件。MTP模組型別包在其中扮演著關鍵的角色。它提供一個獨立於供應商的過流程模組的描述,包括HMI、過程控制、維護、診斷、功能安全和資訊保安,以及報警管理等各個方面。在實施整個流程自動化的過程中,MTP被匯入流程編排層POL,由POL將所有需要的模組整合。若干試點專案證明,MTP概念的標準化已經取得了長足的進展,足以向商業應用部署。不過,它是否真的能在市場上取得成功,將取決於使用者的廣泛需求。已經有一些使用者組織(如Profibus使用者組織、BioPhorum MTP Testing Plugfest製藥MTP互連測試組織等)將在未來推動國際標準化、傳播和推廣應用,這將是一個主要的成功因素。

BioPhorum顯得很不平凡,它追求即插即用裝置的互操作性。BioPhorum MTP標準倡議是將模組化標準應用於製藥生產的範例。使用者和供應商合作,朝著實現生物製藥和其他製藥行業即插即用裝置互操作性的目標邁進。其願景是為MTP制定指導方針檔案,並與模組化裝置一併使用。在生物製藥加工行業實現即插即用極大地減少工程人力,降低專案執行時間,提高質量。即插即用的核心概念和實施方法是定義MTP的VDI/VDE/NAMUR 2658標準。BioPhorum的即插即用概念的目標是方便地將智慧單元操作整合到符合GMP標準的工廠的上層監控自動化系統的S88程式批處理引擎中。採用OPC UA作為系統間MTP資料的通訊方式。

模組化裝置為流程工業企業展現了許多創新機會。按照模組化的方式擴充套件現有的流程工藝裝置,可以更加高效地把新的工藝裝置模組整合到現有流程工藝裝置中去;對於新建企業,模組化的吸引力在於能在降低工程費用的前提下,將靈活性提高50%;由於高附加值的產品宜於小批次生產,精細化工企業和製藥企業長期追求的具有很高靈活性的生產工藝技術,在MTP技術的支援下理念更容易實現;不斷開發和運用不同的反應裝置模組或者下游處理模組,為實現產品品種多樣化奠定了前提條件。

不少工業自動化公司已為MTP的應用做好準備。ABB、施耐德電氣、橫河、西門子等都支援MTP的開發和試驗的積極支持者和參與者。倍福在去年推出了TwinCAT MTP軟體,可以以面向物件的開發方式為MTP生成程式碼,並透過OPC UA與處於流程編排層的DCS通訊。愛默生的Delta V DCS系統也在近年完成了對MTP技術的支援應用。我們也期待國內的DCS廠家和PLC廠家跟上這一開放自動化的步伐。

那麼,MTP是否可以從流程行業向離散製造業推廣?答案早已瞭然。模組化的自動化不僅適合於流程工業,從原理上講也完全適合於離散製造業,西門子在十幾年前推基於元件自動化CBA(Component-based Automation),雖然具有模組化的概念,卻缺少MTP的內涵和來自終端使用者的推動力量。如今要在離散製造業推廣MTP,關鍵是要在離散製造業數量繁多的細分行業中尋求合適的應用場景,並與裝置製造商和使用者合作開發相應的裝置模組和MTP模組,迅速試點,逐步推開。據悉德國已經在開始這方面的探索。值得注意的是按照MTP的現有規範,在開發MTP模組時形成的MTP下發檔案遵循AutomationML規範,以.XML檔案形式下發。考慮到AutomationML的複雜性,如果採用IEC 61499系統級建模語言加以簡化,或許會在一定程度上降低MTP的技術門檻;另外考慮到目前MTP的通訊僅採用OPC UA,在離散製造業應用還必須採用其它的工業通訊協議才會有生命力。儘管MTP技術已經成熟,但也有其短板,因此還有很大的發展空間。

於無聲處聽驚雷。開放自動化以各種形狀蔓延開來,模組化只是它伸展手腳的的一個枝杈而已。OT與IT的融合,並不是都是那麼激烈地浮現在眾人面前。暗流湧動之下,新的自動化旋渦正在形成。