江蘇鐳射聯盟導讀:

本文探討了電脈衝對選擇性鐳射熔化Ti6Al4V合金顯微組織和顯微硬度的影響。

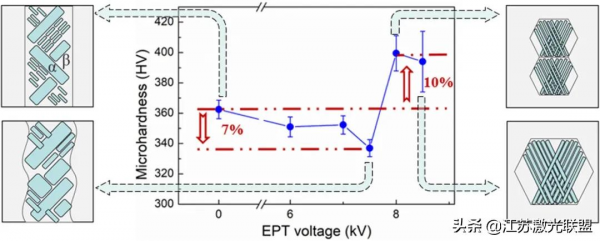

最佳化Ti6Al4V選擇性鐳射熔化(SLM)合金的組織和機械效能是當今科學和工程領域的一個重要課題。在本研究中,SLM-Ti6Al4V合金在不同放電電壓下,在脈衝電脈衝處理(EPT)過程中,由於微觀組織的明顯演變,實現了快速硬化和軟化。EPT-7.5 kV試樣的顯微硬度較未處理試樣降低約7%,而EPT-8 kV試樣的顯微硬度提高約10%。採用掃描電子顯微鏡(SEM)、電子背散射衍射(EBSD)和透射電子顯微鏡(TEM)分析了α、β晶粒和位錯結構的演變過程,並與電子透射電子顯微鏡引起的顯微硬度變化相對應。分析表明,EPT能降低SLM-Ti6Al4V合金中α→β固相相變的熱機械勢壘,進一步細化合金組織。該研究為快速有效地改善金屬增材加工構件的組織和機械效能提供了新的思路。

抽象圖形

1.介紹

近年來,增材製造技術(AM)利用高強度的能量源(鐳射束、電子束或電弧等)熔化金屬粉末或金屬絲,根據CAD模型在基板上製造零件,實現了設計自由、節能。選擇性鐳射熔化技術(SLM)作為一種典型的鐳射AM技術,在製造複雜零件和材料利用率高的情況下,被廣泛應用於鈦合金、鋁合金、鋼和高熵合金等領域。Ti6Al4V合金因其高的強度重量比、優異的耐蝕性和生物相容性而被廣泛應用於生物醫學工程、航空航天等先進製造領域。

SLM技術相對於傳統生物醫學裝置製造方法的優勢。SLM,選擇性鐳射熔化。

透過SLM製造生物醫學器件相對於傳統制造技術的關鍵優勢如上圖所示。

然而,SLM-Ti6Al4V合金通常形成α’馬氏體相,殘餘應力高,塑性較傳統工藝低。目前,SLM構件採用後處理熱處理,如傳統熱處理和熱等靜壓(HIP)熱處理,透過減少空洞或缺陷來消除殘餘應力,提高構件的延性。這些工藝可以有效地消除殘餘應力,減少缺陷數量,使原始針狀α′馬氏體轉變為α + β的層狀混合物,提高了塑性,但降低了強度。然而,第一種工藝會導致晶粒尺寸的異常長大,不利於機械效能的提高,而HIP處理相對昂貴和不方便,在應用於複雜幾何形狀的零件時存在變形和組織均勻性問題。

近年來,基於選擇性焦耳熱效應和電子風速的非平衡瞬時方法——電脈衝處理(EPT)已被應用於對傳統金屬的微觀結構和機械效能進行短時間、高效率的調節。在2205雙相不鏽鋼中,EPT能促進晶界的形成,誘導組織細化,提高其機械效能。我們最近的研究表明,EPT不僅降低再結晶的門檻,加快再結晶的成核冷軋316 L奧氏體不鏽鋼,但也意識到孔隙和裂縫癒合,有效改善機械和材料的疲勞效能。微秒脈衝電場(EPT)有望成為修復slm引起的缺陷並抑制後處理過程中晶粒快速長大的最佳工藝。然而,電磁波對SLM材料的影響卻很少被瞭解。

本文研究了EPT對SLM-Ti6Al4V合金顯微硬度及組織演變的影響。揭示了脈衝電脈衝放電的臨界放電電壓對其機械效能的潛在調控作用。

2. 材料和方法

2.1. SLM製造

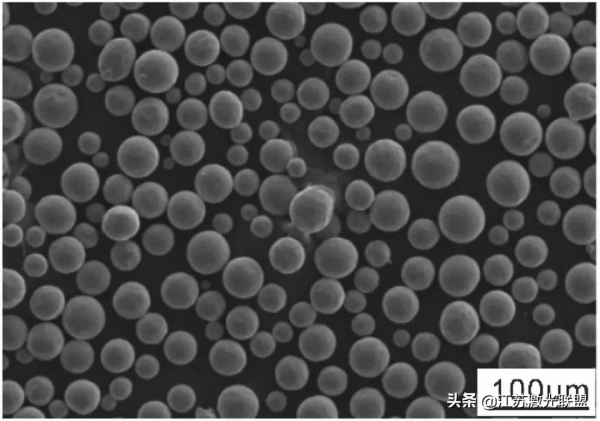

SLM- ti6al4v樣品是在商用SLM裝置(ConceptLaser公司,M2型裝置)上,在氬氣氣氛下製備的,預設的最佳引數如表1所示。在SLM過程中採用了鋸齒形路徑的島形銳化掃描策略。用於生產的粉末的平均直徑約為20 μ m,如圖1所示。粉末化學成分如表2所示。製作長度100 mm,直徑17 mm的圓柱形試樣,圓柱形試樣的軸向沿建築方向。鋼瓶在800±14°C退火2小時±10分鐘,然後爐冷。需要澄清的是,用於EPT的SLM-Ti6Al4V合金經過了去應力處理,因為相比於建造狀態,它更容易從基體上去除印刷樣品,彎曲或開裂的可能性也更小。

表1 用於樣品製造的SLM工藝引數。

圖1 用於製造的Ti6Al4V粉末的形貌。

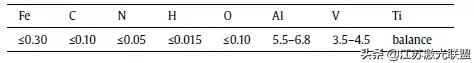

表2 Ti6Al4V粉末化學成分(wt%)。

2.2. EPT過程

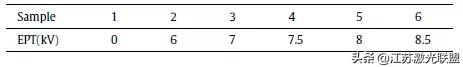

如圖2a所示,將退火後的圓筒用電火花線切割成尺寸為50 × 6.5 × 2.5 mm3的板狀試樣,進行電火花電場處理。採用自制裝置在環境溫度下進行脈衝電場下的放電實驗(圖2b),箝位裝置如圖2c所示。根據前人的經驗,我們選擇了6kv ~ 8.5 kV的電場放電電壓作為實驗引數(表3),有效地提高了鋼的機械效能。EPT持續時間約為400ns,然後風冷。此後,在6kv下處理的樣品稱為EPT-6樣品,以此類推。未使用EPT的原始樣品相應標記為EPT-0樣品。

圖2 實驗過程及電子脈衝電脈衝處理裝置示意圖。

表3 SLM-Ti6Al4V合金的EPT工藝引數。

2.3 顯微硬度和顯微組織表徵

採用AMH43顯微壓痕硬度自動測試系統,在200 g載荷、15 s駐留時間下,進行了維氏顯微硬度測試。在Cu-Kα輻射的x射線衍射(XRD)裝置上進行了相檢測,掃描角度為30°~ 60°,掃描步長為10°/min。OM觀測是在奧林巴斯的一臺裝置上進行的。光學顯微鏡觀察的樣品被機械拋光,並在10%氫氟酸、5%硝酸和85%蒸餾水的蝕刻溶液中化學蝕刻。透過FEI Inspect F50和LEO Supra 35進行掃描電子顯微鏡(SEM)和電子背向散射衍射(EBSD)分析,樣品在5%高氯酸、35%正丁醇和60%甲醇的混合溶液中進行電拋光,溫度為−30℃。透射電鏡(TEM)實驗採用FEI Tecnai Spirit TEM T12。TEM薄膜是在−30°C的電解溶液(高氯酸:正丁醇:甲醇= 5:35:60)中使用電壓為20 V的雙射流電解拋光製備的。

為了進行EBSD實驗,樣品必須有一個高度平坦和拋光良好的表面,電子束必須以掠射角度撞擊樣品,通常是20度,所以攜帶樣品的工作臺應該傾斜70度(上圖)。當加速電壓為10-30 kV,入射電流為1-50 nA時,電子束在樣品上的入射點發生衍射。在靜止光束的情況下,EBSD圖從這一點呈球形發射。當主束與晶體晶格相互作用時,具有少量能量損失的後向散射電子被引導並交叉不同的路徑,從而導致建設性和破壞性干涉。在離傾斜樣品不遠的地方放置磷光屏,可以觀察到衍射電子路徑上的衍射模式(Wells, 1999)。

磷屏將衍射電子轉化為光,由電荷耦合裝置(CCD)型別的相機探測到。對CCD攝像機檢測到的EBSD影象進行記錄和分析。它是由樣品中晶體的空間方向、入射電子束的波長(這取決於電子束的加速度)和磷屏與樣品之間的距離所定義的。

3.結果

3.1. 迅速軟化和硬化現象

圖3為SLM-Ti6Al4V合金在不同放電電壓下電場處理後的顯微硬度變化。電鏡下樣品的平均顯微硬度值呈現先減小後增大的趨勢。EPT-7.5試樣的顯微硬度最低,為336HV,比EPT-0試樣(362 HV)降低了約7%。而在8 kV和8.5 kV的電場下,試樣的顯微硬度分別為400 HV和394 HV,比EPT-0試樣高約10%。因此,應用不同的EPT引數可以快速改變SLM-Ti6Al4V合金的顯微硬度。

圖3 不同電場下試樣顯微硬度的變化規律。

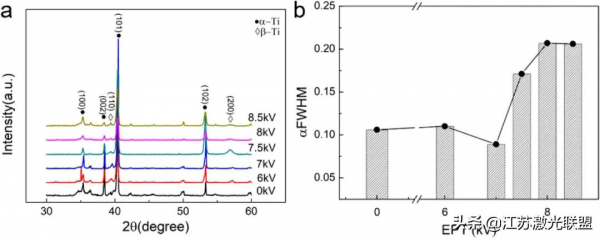

3.2. SLM-Ti6Al4V樣品的相組成

SLM-Ti6Al4V樣品經EPT處理後的XRD譜圖如圖4所示。可以發現,所有樣品都由α和β相組成(圖4a)。此外,在EPT-0和EPTed樣品中,α相峰在2θ≈40.47°處的半最大值全寬度(FWHM)發生變化(圖4b)。半高寬值與材料的晶粒尺寸和位錯密度密切相關。從圖4可以看出,在電磁波電場下,SLM-Ti6Al4V的相組成保持不變,而晶粒尺寸(α片層寬度)和位錯密度則受到明顯的影響。具體來說,這兩種變化之間的關係可以由最佳化後的Williamson-Hall方程來解釋:

圖4 (a)試樣EPT-0、EPT-6、EPT-7、EPT-7.5、EPT-8和EPT-8.5的XRD譜圖;(b)2θ≈40.47°處(101)α峰的FWHM值。

其中,g = 1 dhkl∆g = cosθ∆2θλ,Δ2θhkl峰的測量應用,D是晶體的大小,b是伯吉斯向量的大小,M是常數與外部相關截止半徑的位錯,位錯密度ρ,C̅的平均位錯的對比因素hkl晶面。Ti6Al4V合金[24]的FWHM與FWHM呈線性相關。半高寬值隨晶粒尺寸的減小和位錯密度的增大而增大。在本實驗中,TEM觀察結果顯示,位錯密度在EPTed樣品中的作用不明顯(圖9),即EPT-7樣品的半寬寬值越小,說明在EPT作用下晶粒越粗。EPT-7.5樣品的FWHM值較高,可能與圖7d所示的較短的α層有關。而在EPT-8和EPT-8.5樣品中,較高的半高寬值表明在較高的處理電壓下晶粒細化。

3.3. SLM-Ti6Al4V顯微組織演化

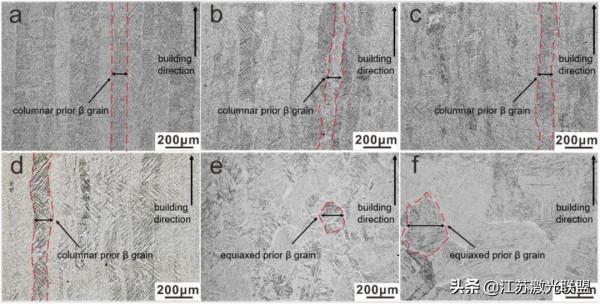

圖5為SLM-Ti6Al4V樣品在不同的EPT狀態下的光學顯微圖。值得注意的是,樣本的構建方向是垂直的。可見,在溫度梯度的驅動下,外延柱狀β晶粒沿建築方向生長。有趣的是,在6kv ~ 7.5 kV放電電壓範圍內,β晶粒呈柱狀結構,寬度基本保持不變。柱狀晶粒相對直的邊界逐漸向鋸齒狀邊界轉變,如圖5a-d所示。當放電電壓達到8 kV和8.5 kV時,β晶粒呈等軸狀,晶粒直徑由108µm增大到302µm。表4列出了先前β晶粒的柱狀柱寬或等軸晶粒尺寸,除EPT-8.5樣品顯著增大外,隨放電電壓的增加,柱狀柱寬或等軸晶粒尺寸的增加趨勢非常輕微。

圖5 (a) EPT-0, (b) EPT-6, (c) EPT-7, (d) EPT-7.5, (e) EPT-8和(f) EPT-8.5的光學影象。

表4 非EPTed和EPTed樣品中β晶粒的大小。

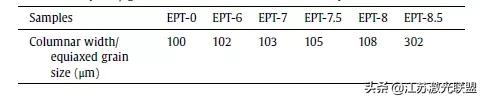

利用掃描電鏡(SEM)和電子掃描電鏡(EBSD)技術研究了SLM-Ti6Al4V合金在電子掃描電鏡(EPT)處理前後的組織演變。從圖6可以看出,ep -0試樣中β柱狀晶粒內部存在大量高縱橫比的細小α片層,這與圖4的XRD結果吻合較好。合金的α/β組織受Burgers關係控制,對合金的強度和塑性起著關鍵作用。一個有趣的發現是,EPT-7.5、EPT-8和EPT-8.5樣品的α層狀結構比EPT-0、EPT-6和EPT-7緻密,這意味著EPT-7.5、EPT-8和EPT-8.5樣品的冶金結合更好。此外,在EPT-8和EPT-8.5樣品中可以發現更明顯的Widmannstatten組織和更薄的層狀α相(圖6e和f)。

圖6 (a) EPT-0, (b) EPT-6, (c) EPT-7, (d) EPT-7.5, (e) EPT-8和(f) EPT-8.5掃描電鏡(SEM)影象。

進一步對層狀α相的EBSD觀察如圖7所示,表明這些樣品主要由不同寬度的層狀α結構組成,如圖8所示。在EPT-0、EPT-6、EPT-7和EPT-7.5樣品中,隨著放電電壓的增加,α片層寬度從1.0µm增加到2.29µm(圖7a-d)。值得注意的是,當電場放電電壓分別達到8 kV和8.5 kV時,α片層結構明顯細化為0.73 μ m和0.88 μ m(圖8e和f)。

圖7 (a) EPT-0, (b) EPT-6, (c) EPT-7, (d) EPT-7.5, (e) EPT-8, (f) EPT-8.5的IPF影象。

圖8 α層片寬度在不同樣品中的分佈分別為(a) EPT-0, (b) EPT-6, (c) EPT-7, (d) EPT-7.5, (e) EPT-8和(f) EPT-8.5。

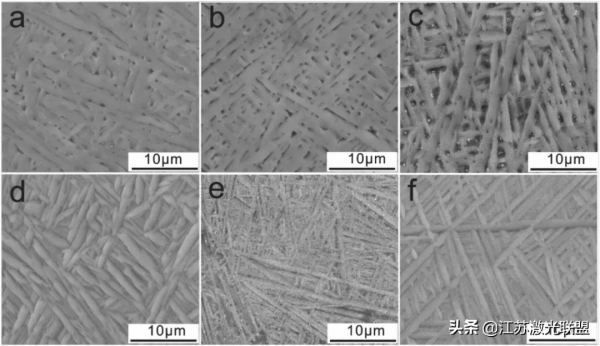

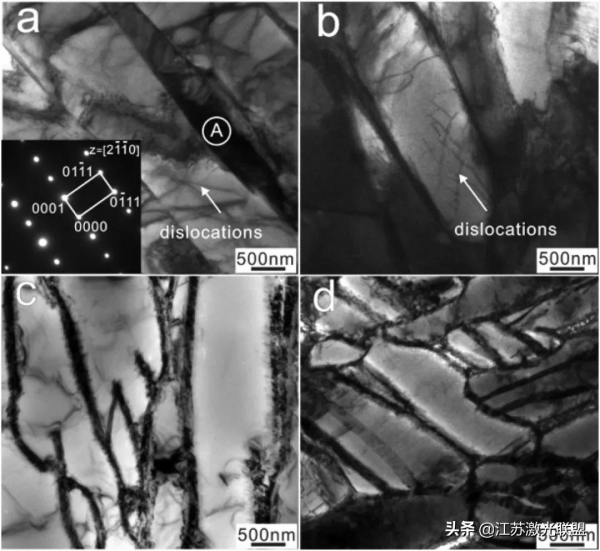

為了驗證位錯結構在樣品中的演化進行了TEM實驗。圖9a為樣品EPT-0的微觀結構,以“A”標記的區域的插入選區電子衍射(SAED)圖形表示α相的HCP結構。在EPT-0(圖9a)和EPT-6(圖9b)樣品中,層狀α相內部分別存在可見的位錯,如圖箭頭所示。相比之下,EPT-7.5樣品的位錯密度明顯降低。當電場電壓達到8.5 kV時,出現了寬度為~300 nm的α超細片層結構(圖9d)。

圖9 (a) EPT-0, (b) EPT-6, (c) EPT-7.5, (d) EPT-8.5的亮場(BF)影象。在(a)中插入相應的α相SAED圖。

4. 討論

4.1. 電場下的快速相變

顯微硬度和相應的組織演化是由EPT誘導的熱效應和非熱效應耦合作用造成的。一方面,我們討論了SLM過程固有的高冷卻速率誘導SLM- ti6al4v合金具有細α板條籃織組織(圖5a和圖6a)。此外,合金內部較高的位錯密度(圖9a)阻礙了位錯的運動,導致了相對較高的顯微硬度(圖3)。

從圖5的光學顯微圖可以看出,在電場下,隨著放電電壓的增加,β相變發生。焦耳熱引起的熱效應在很短的時間內以納秒量級完成。電子與原子之間週期性的劇烈衝擊力可以提供非熱效應,電子風理論也可以解釋非熱效應。

經過鎂處理和適當接種CE >4.3 的鑄鐵在鑄造過程中的組織演變如下圖所示。

描述球墨鑄鐵凝固過程的相圖、冷卻曲線和步驟。

在6 ~ 7.5 kV的較低放電電壓下,初始β柱狀晶粒和α片層沒有明顯變化。據此推測,原始β柱狀晶的形態變化可能與熱壓應力有關,熱壓應力是在快速加熱過程中,由於熱膨脹滯後於溫度而產生的,可以表示為σ = Eα∆T,其中E為楊氏模量,α為熱膨脹係數。同時,在電脈衝處理時,透過試樣的電流受到電極的約束,也會產生瞬態熱壓應力。因此,β晶界由原來的直晶界轉變為鋸齒晶界。

然而,根據之前的研究,焦耳熱會對α片層的尺寸產生一定的影響,這可能是晶界遷移引起的。α片層組織的大小直接影響合金的機械效能。α層的平均寬度在EPT‐0樣品中從~1 μm增加到EPT-7.5樣品中的2.29 μm,顯微硬度從pt -0樣品的362 HV降低到pt -7.5樣品的336 HV。電子風的作用力可以促進位錯的運動,這可能是導致圖9a-c所示α片層結構內部位錯密度降低,進而導致顯微硬度降低的原因。綜上所述,在6 kV ~ 7.5 kV的放電電壓下,α片層寬度的增加和位錯密度的降低是導致試樣軟化的主要因素。

EPT放電電壓相對較高的8千伏8.5 kV,原β柱狀顆粒變成各向等大的穀物和穀物腥紅隨著電壓的增加(圖5 e和f)。β穀物的形態變化可以歸因於固態相變的熱力學[36]。如前所述,電磁波脈衝過程中的相變可以歸因於電脈衝引起的相變勢壘的降低。相變過程中,電流引起的能量變化∆Gre和總吉布斯自由能∆GrEPT可表示為:

μ0為真空磁化率,g為粗晶材料的正幾何因子,j為電流密度,∆V為核的體積,σα和σβ為α和β相的電導率。ξ(σα,σβ)是一個因素導致的差異之間的電導率σα和σβ,ξ(σα,σβ)=(σβ−σα)/(σα+σβ)。∆Gro是電流自由系統中自由能的變化。

(A) g-C3N4 , (B) Ag/g-C3N4 , (C) Pd/g-C3N4

用透射電鏡(TEM)研究了g-C3N4的薄層狀結構。上圖為典型的純g-C3N4奈米片的TEM影象,其中可以看到板狀結構。此外,當g-C3N4摻雜一種物質時,可以利用TEM成像來確定摻雜情況,以及粒子在平板上的分佈情況。如Yang等人利用TEM表明Ag奈米粒子成功摻雜在g-C3N4上。在另一項研究中,Raghu等人利用TEM技術發現了鈀奈米粒子在g-C3N4上的正確摻雜。

由上述分析可知,EPT透過降低熱力學勢壘引起α→β相轉變。同時,在8 kV的電場下,α薄片變薄(圖8e),β晶粒等軸化(圖5e)。透過對Ti6Al4V合金進行快速熱處理,可以獲得具有細化β晶粒的全層狀α + β組織,這是由於在α/β介面處由基體馬氏體中的子結構轉變而形成的外延再結晶。同時,由於α/α′板條是由β晶界處的形核形成的,所以β晶界越小,片層狀α組織的尺寸越小。此外,隨著電場電壓從8 kV增加到8.5 kV,焦耳熱使α片層和等軸β晶粒粗化,如圖5e和f所示,並使顯微硬度從400 HV下降到394 HV。

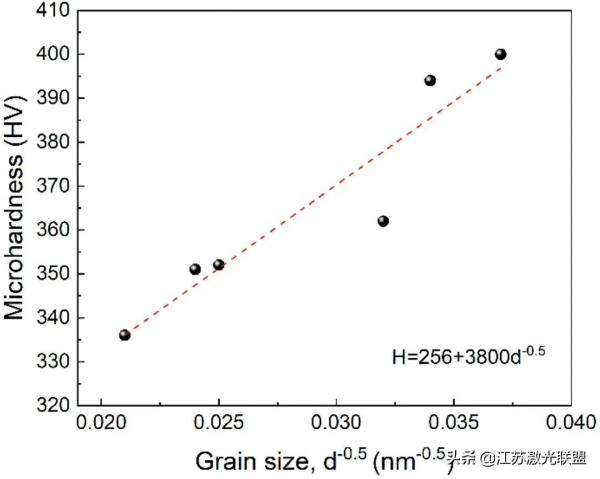

樣品EPT-8和EPT-8.5主要由細化的α片層強化,這可以用Hall-Petch關係來描述:

其中,H為顯微硬度,H0、kH為材料常數;d為層狀α結構的平均厚度。如圖10所示,所有試樣的實驗資料都很好地符合典型的Hall-Petch方程,說明在EPT作用下SLM-Ti6Al4V合金的軟化強化現象主要是由晶粒粗化和細化引起的。

圖10 SLM -Ti6Al4V合金顯微硬度與晶粒尺寸的關係。

4.2. 電磁波輻射誘導的微觀結構演化機制

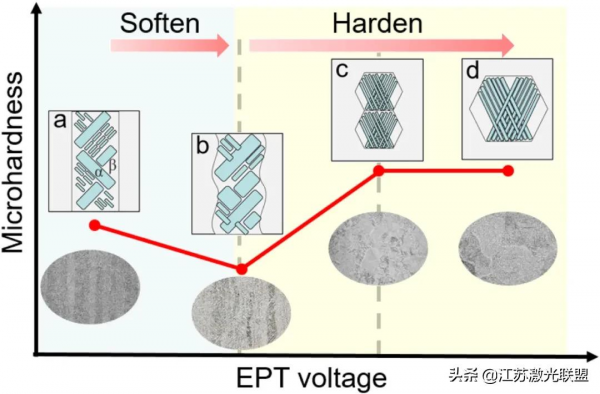

為了進一步描述SLM-Ti6Al4V在EPT過程中微觀組織和顯微硬度的演變,如圖11所示。未處理試樣由晶界相對直的β柱狀晶粒和α層狀結構組成,如圖11a所示。在較低的電場電壓下,試樣軟化,顯微硬度降低。如圖11b所示,直β柱狀晶界轉變為鋸齒狀晶界,α層狀組織明顯變粗。在較高的電場電壓下,試樣硬化,顯微硬度增加。可以推測,試樣可能達到β相變點,β柱狀晶粒轉變為等軸晶,形成更薄的α片層(圖11c)。進一步提高電場電壓,顯微硬度基本保持不變,而β等軸晶和α片層變粗(圖11d)。

圖11 SLM-Ti6Al4V合金ept誘導快速軟化硬化的組織演化機制。

5. 結論

研究了EPT對SLM-Ti6Al4V合金顯微硬度及組織演變的影響。主要結論如下:

(1)透過施加適當的電場電壓,可以迅速改變SLM-Ti6Al4V合金的顯微硬度。電壓相對較低的EPT-7.5使顯微硬度降低約7%,電壓相對較高的EPT-8使顯微硬度提高約10%。

(2)α片層馬氏體和位錯的聯合作用是快速軟化硬化的主要原因。在EPT-8處發生的固相轉變是由於α→β相變熱力學勢壘的降低,進一步細化了SLM-Ti6Al4V合金的組織。

(3)EPT是一種很有潛力的加工方法,可用於調整增材材料的微觀結構和機械效能。

來源:Effects of electropulsing on the microstructure and microhardness ofa selective laser melted Ti6Al4V alloy,Journal of Alloysand Compounds,https://doi.org/10.1016/j.jallcom.2021.160044

參考文獻:S. Liu, Y.C. Shin,Additive manufacturing of Ti6Al4V alloy: a review,Mater. Des.,164 (2019), Article 107552;N.A. Rosli, M.R. Alkahari, M.F. Abdollah, M.F. Abdollah, S. Maidin,F.R. Ramli, S.G. Herawan,Review on effect of heat input for wire arc additive manufacturingprocess,J. Mater. Res. Technol., 11 (2021), pp. 2127-2145

江蘇鐳射聯盟陳長軍原創作品!