複合材料力學 致力於複合材料力學與模擬分析領域知識創作與分享! 594篇原創內容 -->

公眾號

1. 導讀

拓撲最佳化作為一種先進的結構設計方法,用於輕量化設計和高效能材料最佳化,這是傳統思想難以獲得的;增材製造是一種先進的製造技術,透過一層一層的連線材料構建設計結構,為複雜部件提供了一種替代模式。拓撲最佳化與增材製造的整合可以充分發揮兩者的優勢和潛力,在航空航天和高階裝備領域展現出廣闊應用前景。

西北工業大學張衛紅、朱繼紅教授研究團隊對國內外160餘篇相關研究論文進行了詳細綜述,分析了近年來拓撲最佳化與增材製造整合的研究熱點以及亟待解決的關鍵科學問題、並且討論了增材製造在結構設計方法中所面臨的一些挑戰,為進一步開展相關研究和在航空航天領域的應用提供了參考。文章發表在近期的航空學報英文版中。

2. 內容

2.1 研究熱點

拓撲最佳化方案的重構、增材製造(AM)的應用是實現工業快速最佳化設計和製造的主要手段。為了進一步充分發揮拓撲最佳化和AM的優勢,目前對AM拓撲最佳化的研究主要集中在兩個方面:一是設計高效能和增材製造的多尺度/多層結構,二是將AM設計約束整合到拓撲最佳化中,實現產品設計和製造一體化。

材料結構一體化充分發揮增材製造強大的個性化製造能力,以多尺度結構設計為代表,如圖1所示。微小的點陣結構不僅表現出輕質高強的高承載特性,還表現出優異的隔熱、抗衝擊、減震降噪等多功能特性,在功能結構中發揮重要作用。多尺度結構可以從宏觀-細觀-微觀多個尺度合理設計材料佈局,充分發揮拓撲最佳化的優勢,從而實現材料的輕量化。

近年來,多尺度或層次晶格結構的最佳化設計已經成為拓撲最佳化與AM整合的關鍵研究領域,其研究成果主要有:(1)“變密度法(SIMP)”:基於對映的分層結構設計與基於密度的方法相結合;(2) “杆尺寸最佳化(SMS)”:基於大尺度杆尺寸最佳化的分層結構設計;(3) “基於均質化的宏觀與微觀結構並行最佳化”:均勻化方法在橋接微觀結構與材料效能方面起著重要作用,可以同時最佳化微觀和宏觀結構,從而使材料獲得更好的效能。

圖1. 典型的多層級結構:(a)金屬多層級點陣結構,(b)衛星支架結構,(c)發動機支架結構,(d)點陣填充的薄殼結構

典型的AM約束包括特徵尺寸限制、連通性要求、懸空角約束。如圖2所示,隨著外伸角的減小,下端面變得更加粗糙,最終部分會失效。因此,如何將這些約束條件整合到拓撲最佳化中是當前研究的另一個熱點問題,即結構工藝一體化設計。

由於3D列印裝置製造精度的限制,拓撲最佳化結構很難直接進行疊加製造。因此,基於變密度法和水平集方法,研究者提出了尺度控制技術和密度過濾技術來實現特徵尺寸約束。此外,在AM過程中,不可能去除封閉空隙中未熔化的粉末和支架。因此,消除封閉空隙對於確保結構的可製造性是非常關鍵的。研究者提出了虛擬溫度方法、選擇性建立通道法等方法來消除空洞。最後,為了降低甚至消除輔助支撐結構,自支撐結構的設計作為當前的研究熱點受到廣泛關注,研究人員一方面對支撐結構形式和列印方向進行最佳化,另一方面將懸空角約束引入拓撲最佳化從根本上去除支撐。

圖2. 增材製造成形質量隨懸空角減少而降低

2.2研究挑戰

由於增材製造結構及其最佳化設計的特點,使其面臨很多的挑戰。一方面,面對多尺度、多功能結構、拓撲最佳化及其數值計算的要求需要進一步發掘;另一方面,透過預測和控制其材料力學行為,製造更復雜的功能結構等方法來改善AM本身,實現材料、結構、工藝和效能的一體化。主要的挑戰或相應的應對方案如下:

(1)晶格結構的有效效能預測:如圖3所示。理想的材料主要應用於拓撲最佳化,卻忽略了晶體材料各向異性對結構設計和效能的影響。為了克服這一挑戰,如何系統、準確地表徵複雜的晶格結構,特別是表面基晶格,還需要進一步的關注和研究。高效的建模方法可以促進層次結構最佳化,追求更高的效能。作者表示可以從這三個方面改進:(1) 最佳化增材製造工藝引數,如列印方向、噴嘴掃描速度、以及結構配置;(2) 改進增材製造工藝,例如,採用由選擇性鐳射侵蝕和鐳射重熔組成的二次過程;(3) 將真實的各向異性材料模型引入拓撲最佳化,以追求更高效能的附加製造結構。

圖3. 點陣結構尺度因子對體積模量的影響

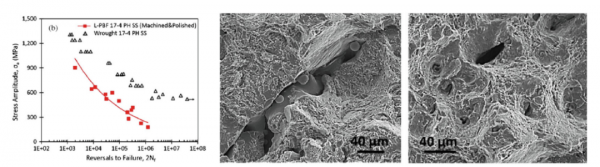

(2) 材料的疲勞效能的改善:增材製造過程會不可避免的產生氣孔(圖4),這是疲勞失效的主要原因,因為這些缺陷通常作為迴圈載入下的裂紋萌生點。空洞缺陷的位置、尺寸和形狀對材料的疲勞效能有顯著影響。因此,建立有效的模型,準確預測產品效能,並將其納入結構最佳化,是實現材料、工藝、結構和效能一體化設計的重要途徑。

圖4. 材料在AM過程中產生的裂紋和孔洞

(3)功能梯度材料的設計與製造:能梯度材料(FGM)是一種由兩種或兩種以上材料組成的複合材料,其複合材料或效能沿一個或多個方向逐漸變化,以適應極端載入環境。比如,近期Nano Dimension發展了首項增材製造PCB板的側裝技術,生產的Dragonfly精密增材製造系統(圖5)可以顯著提升PCB板效能,促進了多材料增材製造系統的發展。然而,如何在多材料結構系統設計與成形過程中綜合考慮系統承載力學行為、功能行為、承載效能與系統功能相互影響機制、系統可靠性、可維護和可修復性等,仍然是亟待解決的問題。

圖5. 增材製造複雜PCB板

3. 小結

文章回顧了近年來拓撲最佳化與AM深度整合中熱點和存在的問題與挑戰。面對拓撲最佳化和增材製造的發展趨勢,作者提出了將兩者深度融合,從而充分優劣互補的新研究領域。更重要的是,面對多種功能部件和承重結構組成的複雜整體功能部件,理論與製造工藝技術方面依然存在諸多挑戰。尤其是在精確表徵複雜點陣構型力學效能,發展先進製造技術如多軸增材製造系統、材料結構工藝一體化融合、複雜多材料結構功能一體化系統設計製造仍需深入研究。

原始文獻:Zhu, Jihong, Han Zhou, Chuang Wang, Lu Zhou, Shangqin Yuan, and Weihong Zhang. "A Review of Topology Optimization for Additive Manufacturing: Status and Challenges." Chinese Journal of Aeronautics 34, no. 1 (2021): 91-110.