江蘇鐳射聯盟導讀:

本文研究了高強度鋁合金增材製造面臨的挑戰和混合增材製造的發展現狀。本文為第一部分。

增材製造(AM)工藝,也被稱為3D列印,使幾何複雜的零件可以在掃描物體或使用設計軟體生成的三維(3D)資料的基礎上,一層一層地生產出來。與傳統的製造工藝相比,AM省去了生產步驟,允許從3D模型設計中快速且相對容易地建立物理物件的原型,並複製現有的物件。在過去的二十年裡,AM工藝已經廣泛應用於許多工業部門的複雜形狀部件的製造,其主要應用領域之一是在航空航天工業。該部門廣泛使用高強度鋁合金,因為其高強度重量比和剛度重量比以及優良的可加工性。

然而,AM工藝對高強度鋁合金的適用性仍然受到增材製造(AMed)鋁部件中存在的幾種不可忽視的問題和缺陷的限制。多年來,大量的研究致力於最小化或消除這些缺陷,從而擴大AM在高強度鋁合金中的應用範圍。本文綜述了航空航天用高強度鋁合金的AM研究現狀。重點是AMed 2xxx和7xxx系列合金的缺陷和問題,以及新型混合AM工藝的最新發展,以最小化或消除缺陷。

1. 介紹

高強度鋁合金因其優異的強度重量比和剛度重量比以及良好的可加工性而被廣泛應用於航空航天行業的結構件製造中。由於航空航天零件的幾何複雜性,傳統的減法制造方法在製造過程中面臨著巨大的挑戰。然而,由於要製造的元件體積小、價值高和幾何複雜性高,AM過程適合於這一領域的應用。此外,AM流程可以實現部件整合,即透過設計和製造具有更復雜拓撲結構的部件,減少飛機部件的總數。零部件整合的好處包括降低生產成本和零部件失效風險,更好的產品效能,包括高強度重量比和輕量化,以及隨著零部件複雜性的增加而降低材料使用量。由於這些原因,航空航天工業已經在上大規模採用了AMed元件。

從支架到閘門的一次能源結果的案例研究元件。

使用LCI模型,對每個案例研究中被替換的AM元件和現有CM元件進行了從支架到閘門的一次能源和排放分析。該分析的結果在上圖中進行了部分總結,顯示了每個案例研究元件的CM和AM路徑之間的平均支架到閘門一次能源利用的差異(左軸),以及CM和AM過程能量強度的差異(右軸)。

航空航天部件數量和飛機總重量的減少帶來了兩大環境效益。這些措施包括:(i)減少了製造過程中的材料浪費和能源消耗(從支架到閘門),(ii)提高了成品飛機的燃料效率,從而在執行中降低了環境足跡。使用AM工藝在裝配過程中減少零件數量,也減少了庫存中的工具數量和整體生產成本。舉個例子,空客公司從126個液壓外殼油箱部件,用傳統工藝生產,變成了一個單一的AMed部件。通用航空公司報告稱,一個由20個部件組成的噴嘴被整合到一個AM裝置中,重量減少了25%。該公司還實現了從使用傳統制造工藝生產的855個部件減少到12個合併AMed部件,從而減輕了飛機的重量,燃油效率提高了20%。

買飛比,即原材料重量與最終部件重量之比,是控制航空航天部件生產成本的主要引數之一。渦輪葉片和薄壁結構的這一比率可以在20:1和40:1之間,相當於相當大的原材料損耗。然而,由於設計中的幾何自由度,使用AM工藝可以實現接近理想的買飛比(1:1),從而大大減少加工過程中的材料損耗。維護,包括定期更換機械部件,是所有飛機的一項要求。AM流程提供按需更換部件的快速生產,用於安裝和裝運,以滿足短交貨期限的要求。這種能力減少了一系列航空航天部件的維修提前期和相關成本。出於上述原因,AM工藝是航空航天工業中使用的一些最合適的製造方法。然而,AM在該領域的使用仍然受到某些型別缺陷的限制,這些缺陷影響高強度鋁合金製成的AMed部件的質量。另一個關鍵問題是AMed元件缺乏全面建立的、全球公認的質量標準,這限制了AM工藝在航空航天行業的使用。

在過去的二十年裡,我們進行了大量的研究,以(i)開發更有效的AM工藝,以降低成本和提高質量,以及(ii)減少AMed鋁合金部件的缺陷,以提高結構完整性。這項研究的一個主要成果是新技術的發展,如混合增材製造(混合AM)工藝,以擴大AM工藝對高強度鋁合金的適用性。混合製造過程,包括多種操作,例如連線和減法過程,已經發展為特定的應用和要求。Hybrid-AM是一種混合製造型別,其中AM過程與一個或多個其他過程(通常為其他AM操作和/或傳統減法制造)相結合,以在AM單獨或傳統制造所能實現的基礎上改進最終產品。

PolyJet的原理圖(Gay 等2015)。

在材料噴射中,光固化樹脂滴被選擇性地沉積在構建平臺上,並使用光源固化(ASTM, 2012)。樹脂一滴一滴地沉積,形成最終模型的每個水平橫截面層。在一層完成後,構建平臺被降低,下一層將被放置在上一層。在材料噴射成形原型時,通常至少使用兩種型別的樹脂。一種或多種模型材料用於製作原型,而另一種支撐材料在列印過程中為結構提供必要的支撐。在後處理過程中,透過使用水射流或溶解在適當的溶劑中,可以很容易地去除這些支撐結構。聚噴墨列印技術是材料噴墨列印技術的一個例子。在上圖中,多個噴射頭允許同時列印一種以上型別的模型材料,並使用紫外線燈立即固化樹脂。

在過去的十年裡,工藝、機器和多種材料(同時使用兩種或兩種以上的材料)在混合調幅工藝中相互結合和融合,以提高零件質量、機械效能和效能以及主要調幅工藝的功能。然而,只有少數研究研究了混合調幅工藝的能力,並沒有綜述目前在高強度鋁合金混合調幅技術的發展,這是本文的主要動機。因此,本文的主要重點是批判性地回顧了高強度鋁合金調幅中出現的缺陷的研究,以及減少或消除這些缺陷的方法,特別是新的混合調幅工藝,然後透過解決混合調幅解決方案來提供消除這些缺陷的建議。

本文共分為六個部分。在第二節中,對鋁合金的調幅工藝進行了回顧,並介紹了航空航天市場各子課題的相關研究和對鋁合金調幅工藝的適用性研究。第3節涵蓋了在高強度鋁合金AM過程中遇到的主要限制和缺陷,重點介紹了2xxx和7xxx鋁合金系列以及將缺陷最小化或消除的方法。第4節介紹了混合調幅工藝和鋁合金混合調幅的最新發展,特別關注高強度合金。討論對調幅和混合調幅過程進行了展望。最後,總結了本研究的主要結論和作者提出的建議。

2. 鋁合金的增材製造工藝

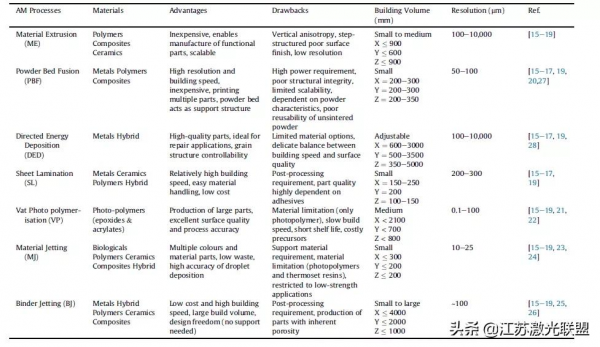

根據國際標準化組織/美國測試和材料標準協會(ISO/ASTM 52900:2015),商業上可用的AM工藝可分為七種主要型別:材料擠壓(ME)、粉末床融合(PBF)、定向能沉積(DED)、薄板分層(SL)、還原光聚合(VP)、材料噴射(MJ)和粘結劑噴射(BJ)。表1中總結了七種主要的AM過程型別的顯著特徵,其中考慮了材料、優點和缺點、建築體積的典型範圍(決定了AMed物件的最大尺寸)和近似解析度(可以列印的最小尺寸)。

表1 主要AM程序的比較。

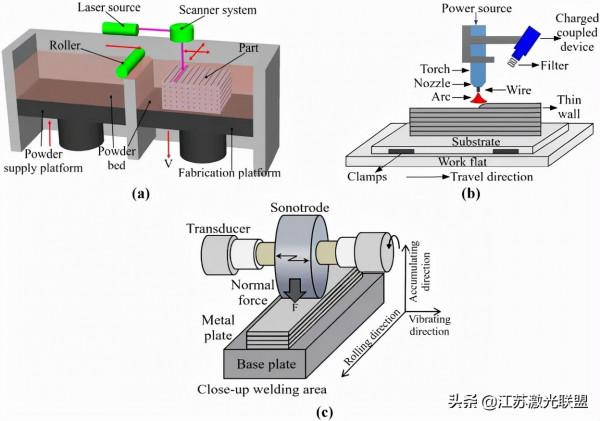

廣泛應用於鋁合金的AM工藝包括粉末床熔合、定向能沉積和薄板層合。在PBF工藝中,零件是在真空氣氛中用滾輪將薄層粉末鋁合金鋪撒,然後用氬氣(Ar)或氮氣(N)等惰性保護氣體回填。粉末熔化後形成固體層。在連續生產每一層後,計算機控制的製造平臺沿著z軸逐漸降低,使後續的Al粉層(平臺和滾輪示意圖見圖1(a))。PBF工藝可細分為PBF-鐳射(PBF- l),其中粉末層是使用應用鐳射燒結,和PBF-電子束(PBF- eb)工藝,其中粉末是由電磁線圈光柵化的電子束熔化。前一過程如圖1(a)所示。常用的PBF工藝包括直接金屬鐳射燒結(DMLS)、選擇性鐳射熔化(SLM)、選擇性鐳射燒結(SLS)和電子束熔化(EBM)。

在這些工藝中,SLM被認為是最有前途的工程部件,儘管它的主要限制是粉體床的尺寸。為了提高這些合金的加工效能,SLM工藝已在文獻中應用於高強度鋁合金AA2022、AA2024、AA2219、AA7050和AA7075。然而,人們發現,特別是AA7xxx系列合金,由於其高反射率、低鐳射吸收率和加工過程中的高開裂敏感性,使用SLM很難生產。因此,仍有必要在高強度鋁合金中進一步開發這些工藝,以實現具有高結構完整性的無缺陷部件。

圖1 鋁合金AM工藝的主要型別:(a)粉床熔合,(b)定向能沉積,(c)片層壓。

定向能沉積(DED)(圖1(b))是一種AM工藝,在該工藝中,在沉積過程中,使用熱能源(聚焦鐳射、等離子體或電子束)熔化鋁合金中呈金屬絲或粉末形式的原料。熔化沿著熱能源定義的路徑進行。在鋁合金中,保護氣體(如Ar或N)用於防止鋁氧化物氧化皮的形成。DED工藝能夠將所需特徵新增到現有元件中,並在平坦基板上生產近淨形狀的元件。應用最廣泛的DED工藝是線+弧AM(WAAM)和透鏡工程淨成形(透鏡)工藝。在這些工藝中,移動式氬保護(也稱為氬遮蔽)線焊機被自動引導,以生產所需零件,而不受大多數其他AM工藝中因建築體積有限而產生的生產尺寸限制。在Cranfield大學進行的一項研究中,由AA2024、AA4043和AA5087製成的鋁絲合金能夠生產出高達10米長的優質部件。

在薄板層壓(SL)工藝(圖1(c))中,透過粘合劑(層壓物件製造,LOM)或透過使用超聲波(超聲波AM,UAM)焊接的方式將薄金屬板結合起來。該工藝還涉及使用應用鐳射進行切割,使用SL工藝生產的部件的尺寸精度通常低於使用上述其他AM工藝生產的部件。然而,SL工藝允許製造商在印刷時交換建築材料,從而能夠生產複合材料。在LOM機制中,使用鐳射源或機械切割機精確切割連續層。然後,各層透過超聲波電極施加的法向力在基板頂部相互粘合,超聲波電極是一種產生超聲波振動的工具,透過將各層壓在一起以促進粘合來實現粘合(基板和超聲波電極的圖示見圖1(c))。該工藝可在粘接前去除和回收多餘材料,不僅適用於金屬材料的熱粘接,也適用於陶瓷材料的熱粘接。

然而,LOM可實現的尺寸精度低於PBF,因此不建議將LOM用於複雜形狀零件的生產。UAM工藝用於粘合之前作為單獨層列印的鋁箔。在UAM的機制中,減法計算機數控(CNC)銑削(用於尺寸精度)和超聲波縫焊工藝相結合,以層壓鋁箔以獲得所需的形狀。UAM是唯一一種能夠在較低工藝溫度下生產金屬部件的AM工藝。然而,累積方向上的強度和幾何精度遠低於滾動和振動方向上的強度和幾何精度,且更難控制(見圖1(c))。

UAM流程示意圖和各自方向的定義。

另一項實驗中,以6061-H18鋁合金為原料製備了VHP-UAM元件。將150 μm厚的膠帶逐層堆疊31層,貼上在6061鋁合金底板上。元件的近似尺寸為24.5 mm(寬)× 170 mm(長)× 4.65 mm(高)。根據累積方向(AD)、振動方向(VD)和滾動方向(RD)定義試樣的座標系,如上圖所示。VHP-UAM工藝無需外部加熱,工藝引數為:20 kHz頻率、31 μm振幅、5.6 kN法向力、35.6 mm s-1聲納極行走速度。每一個迴圈都將聲納極冷卻到室溫。從元件中切割標本,並安裝在導電樹脂中。用碳化矽砂紙在水中研磨,再用金剛石膏拋光。最後,在Buehler VibroMet振動拋光機上,在矽膠溶液中製備了適合於微觀結構觀察的表面。

2.1. 鋁合金增材製造的航空航天市場

在最近幾十年,AM流程的整體市場趨勢以顯著的增長率為特徵。AM所產生的收入,包括材料和系統,從2008年金融危機開始顯著增長,全球市場規模在2015年超過50億美元。這一增長與對以AM為基礎的活動越來越感興趣有關,AM流程已被用於製造業的主要部門,包括航空航天、牙科/醫療、能源、消費產品和汽車行業。為了突出當前AM市場規模和預期增長,3D HUBS在2019年釋出的最新報告資料,涵蓋了2013 - 2018年的歷史資料,以及2018 - 2023年的預測資料,如圖2所示。

圖2 2013年至2023年的AM市場規模和預測。

這張圖表是根據6份獨立報告(Wohler's Associates、SmarTech、MarketsAndMarkets、ReportLinker、ResearchAndMarkets和IDC)收集的2018年釋出的AM市場規模資料繪製的。這一欄表示每年的AM系統、軟體、服務和材料的總銷售額,是六份報告中給出的價值的平均值。2018年各報告的平均年收入值見圖2;可以看出,其範圍在93 - 115億美元之間,平均AM市場規模為102億美元。從2013年到2017年,AM市場規模以24.7%的速度增長。分析師預計,從2018年起,到2023年,市場年增長率將在18.2%至27.2%之間,複合年增長率(CAGR)為23.5%。這意味著在2023年之前,全球AM市場的規模每三年就會增長一倍左右。

在過去的十年中,航空航天工業一直是AM市場的領導部門和主要參與者之一。在航空航天工業中,AMed部件的市場可以分為(1)非金屬(通常是聚合物、木材和透明塑膠)和(2)非金屬和任務關鍵部件(發動機部件、螺旋槳、渦輪葉片)。作為在飛機上使用AMed部件的一個例子,波音公司在2015年生產了200多個獨特形狀的關鍵任務和非關鍵的AMed部件,將用於10個不同的波音飛機生產計劃。波音777的雙GE9X發動機還包括300多個AMed元件,包括燃料噴嘴尖端和誘導器。

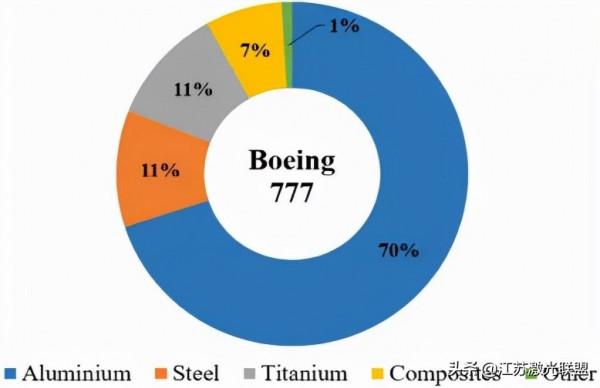

高強度輕量化鋁合金已被航空航天公司廣泛用於實現燃油效率和減輕飛機重量。例如,高強度輕量化鋁合金AA2524-T3、AA7055-T77、AA7150-T77和AA2024-T3(機身結構)主要用於波音777,如圖3所示。同樣,由於在飛機結構中使用了AMed高強度輕量化鋁合金部件,重量節省了20%,使得波音787夢幻客機的燃油效率提高了10-12%。2017年,波音公司的目標是在每架787夢想客機上使用1000個AMed元件,從而可能為每架飛機節省300萬美元。

圖3波音777飛機的材料使用。

2.2. 用增材製造方法加工鋁合金的物理冶金學

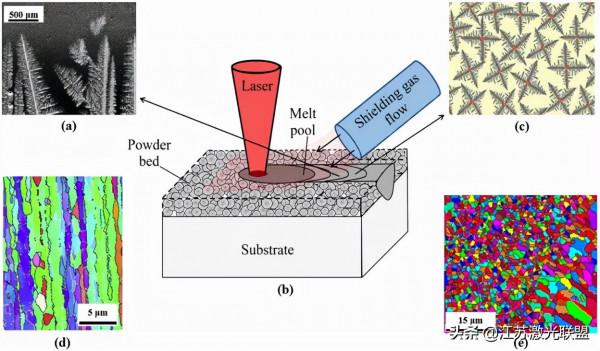

熱處理鋁合金,如2xxx和7xxx系列,透過新增合金元素,在時效過程中形成細小的金屬間化合物而得到強化。這些合金的常規工藝包括鑄造、均勻化、熱加工、冷加工和退火,最後進行固溶和時效處理。然而,增材製造工藝在加工過程中引入了額外的熱機械迴圈。如果AM過程涉及熔化,則凝固動力學對組織的演變起著重要作用。由於在熔鍊和凝固過程中引入了粗大的柱狀晶組織,熔鍊和凝固過程中採用AM工藝生產的零件強度通常低於傳統制造工藝的強度。這種組織導致機械效能的各向異性,幷包含冶金缺陷,如凝固裂紋。柱狀晶粒長大的程度與熔池表面和熔池底部的溫度分佈和溫度梯度密切相關。隨著材料的凝固,它傾向於在先前沉積層的晶粒上外延形成,導致柱狀晶粒的形成。高的熱梯度降低了晶粒生長前的結構過冷度,增加了柱狀晶粒生長的趨勢。

為了在材料熔鍊基AM工藝(如PBF)中獲得理想的細等軸晶粒組織,即無形態凝固裂紋,可以採用兩種方法:(1)晶粒凝固(圖4 (a))可以誘導形成的熔池表面附近的PBF(圖4 (b))透過控制冷卻速度,這樣熔化池的底部的顆粒形式外延等軸顆粒,(2)後處理組成的大變形熱處理,可以引發再結晶,導致大的、變形的晶粒在等軸生長後被細小的等軸晶粒取代(圖4(c))。圖4(d)為ppbf在鋁合金上形成的大柱狀晶粒,柱狀晶粒在熱梯度方向上定向強。採用高能量密度和新增鈧和鋯促進晶粒細化的方法,在AA7075的SLM中產生了細小的等軸組織(圖4(e))。

圖4 (a)柱狀生長,(b)PBF-L工藝的簡化圖,(c)等軸生長,(d) AA6063的柱狀晶組織,(e) Zr和sc合金AA7075在375j /mm3能量密度下的EBSD圖。

鐳射熔化AM過程中晶粒結構與掃描策略和掃描引數有很大關係,使用較低的功率和較慢的掃描可以使冷卻速度更快,從而形成更精細的顯微組織。在DED工藝中,單位面積上可以施加的功率低於PBF或SL,這使得較低的外延晶粒生長程度和較少的材料熔化。在DED中,粉末流動的速率也是一個使用者依賴的過程引數,使其更容易控制微觀結構,從而實現高質量的AMed零件。然而,隨著沉積層厚度的增加,微結構的細化變得更加困難。

2.3. 適用於增材製造的鋁合金

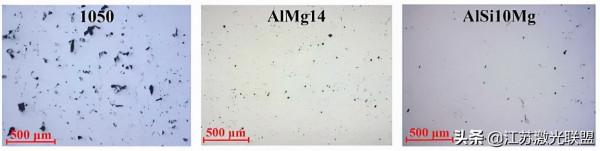

適宜性分析是用來確定技術、方法、工藝引數、材料等系統對所期望的過程的適宜性,即系統是否能滿足過程的要求的過程。為此,在少數研究中應用了對鋁合金AM的適用性分析,以確定所選工藝引數和應用方法是否能滿足主要工藝的要求。作為AM工藝材料適用性分析的一個例子,Mauduit 等研究了幾種鋁合金(AA1050, AA2017, AA2219, AA5083, AA6061, AA7020, AA7075, AlMg14和AlSi10Mg)對粉末床聚變-鐳射(PBF-L)工藝的適用性,透過考慮操作模式等引數,達到的最高溫度與合金中化學元素的蒸發溫度、熱裂和冶金質量有關。

在他們的研究中,確定了最適合鋁合金粉床鐳射熔化的工作模式為傳導模式,因為這一過程所需的能量較低。含有Mg和Zn的鋁合金被確定不適合用於PBF-L工藝,因為這些元素的蒸發溫度較低,不像錳(Mn)。使用掃描電子顯微鏡(SEM)檢測到AA2017、AA2219、AA5083、AA6061、AA7020和AA7075的晶間裂紋(圖5),而只有AA1050、AlMg14和AlSi10Mg合金觀察到無裂紋的顯微組織(圖6)。AA7020和AA7075表現為熱沿晶開裂,不適合PBF-L工藝。

圖5 a2017、AA2219、AA5083、AA6061、AA7020和AA7075處理PBF-L晶間裂紋形成的SEM形貌。

圖6 對AA1050、AlMg14和AlSi10Mg進行無裂紋PBF-L處理後的掃描電鏡觀察。

Neto分析了用於製造大型航空零部件的線+弧AM (WAAM)工藝的適用性,作為對所需工藝要求的AM工藝的適用性分析的一個例子。分析了噴丸、沉積策略和側軋對AA2319和AA4043合金組織、硬度和氣孔率的影響。採用AA4043和AA2319導線製作鋁合金薄壁和厚壁。對於厚鋁壁,平行振盪策略被確定為適合於沉積,因為這可以降低缺陷形成的可能性,並能更好地控制熱輸入。採用這一策略,利用六軸Kuka機器人(Kuka AG,德國)成功地生產了包含AA2319和AA4043填充線的6米長的航空航天結構。結果表明,WAAM工藝適用於大型鋁航天零件的製造。

Fixter等人研究了AA2024對WAAM工藝生產大型鋁合金構件的適用性,以及AA2024、AA2139和AA2319等高強度al - cu - Mg合金對WAAM工藝的適用性,重點研究了AA2024原料絲中Mg的含量。在他們的研究中,軋製45 kN的AA2024-T6獲得了最高的拉伸效能,屈服強度(YS)為415 MPa,極限抗拉強度(UTS)為500 MPa,在後續熱處理和氣孔控制後伸長率為10%。儘管之前一直認為AA2024合金不適合焊接,但在建成的AA2024樣品中獲得了無織構和相對細小的晶粒結構。因此,在適當的熱處理和氣孔控制下,AA2024線沉積用於WAAM工藝生產大型鋁構件的適用性得到了證明。

來源:Challenges in additive manufacturing of high-strength aluminiumalloys and current developments in hybrid additive manufacturing,InternationalJournal of Lightweight Materials and Manufacture,doi.org/10.1016/j.ijlmm.2020.12.004

參考文獻:J.C. Najmon, S. Raeisi, A. Tovar,Review of additivemanufacturing technologies and applications in the aerospace industry,F.H. Froes,R. Boyer (Eds.), Additive Manufacturing for the Aerospace Industry, Elsevier,United States (2019), pp. 7-31, 10.1016/C2017-0-00712-7

江蘇鐳射聯盟陳長軍原創作品!