製造機器人的關鍵元件被日本壟斷,中國製造業在該領域常年未能突圍成功,北京一位普通教師卻將日企的壟斷打破,這是一種什麼裝置?這位老師又是如何實現國產化自研的呢?

日企掌控60%國內市場

隨著智慧化技術的不斷提升,越來越多的大型工廠生產線開始採用工業機器人來完成生產任務,可殊不知工業機器人的關節部分卻常年受到了日本企業的把控。

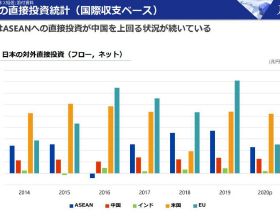

該元件叫做減速器,全球減速器生產市場一直被日本的住友、納博特斯克等企業壟斷,份額一度高達90%,而在國內市場,這兩家企業的壟斷程度也達到了60%以上。

目前全球的高階減速器產品共有兩種,一種是RV減速器,一種是諧波減速器,其中RV減速器的研發技術長期被納博特斯克所掌控,該企業在全球的份額曾高達60%。

減速器這種產品在人們的認知中並不出名,這類產品屬於一種精密儀器,主要應用於工業機器人機械臂的彎曲連線,同時在機床、衛星通訊等裝置上也有廣泛的應用。

這類產品的開發週期較長,往往需要經過常年的研發試驗才有量產的可能,這也就需要投入大量的資金和人力,而且該裝置的研發難度較高,沒有一定的技術積累很難實現自主研發。

減速器究竟有多難生產?

從技術上來看,減速器最難的一個研發工藝在於精密加工和熱處理,這類生產技術對於國內的工業製造體系而言一直是不小的挑戰。

況且還需要應用到大規模的生產上,國內的企業就更難以取得突破性進展了。

一直以來國內自主生產的減速器在使用壽命和產品效能上跟國外都有較大的差別,比如剛剛投入生產不久的減速器,容易出現精度下降,硬度不夠的問題,這也就導致國產減速器被迫長期在中低端市場徘徊。

目前國內出現該問題的原因有兩個,首先就是產品系列缺失,其次就是跟正常生產的所需效能不匹配。

也就是說國內的減速器生產技術難以滿足正常的工業需求,無法實現高效運轉,因此不得不長期依賴進口。

一般而言一個機器人的使用週期最多10年,期間出現老化磨損在所難免,因此一套機器人至少要配備4個甚至是6個減速器,目前國內的工業體系規模龐大,可想而知日本企業藉此賺取了多少的利潤。

國產減速器年產8萬套

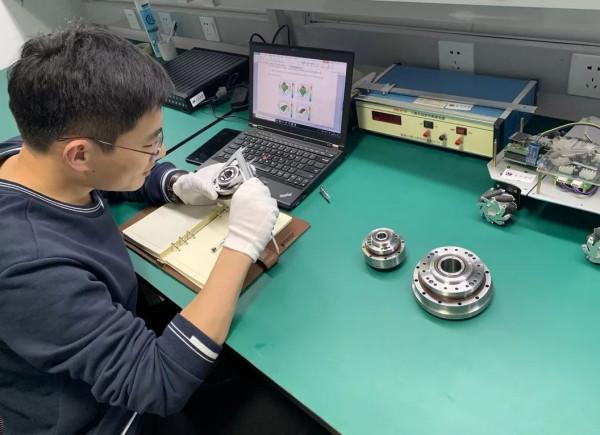

好在國內的技術人員也沒有放任這一局面的持續發展,北京教師張躍明和他的團隊經過日夜攻關,終於實現了高階RV減速器的自主研發。

2015年,北京當地部門拿出了200萬科研經費,交給張躍明搞研發,當時的張躍明並沒有立足於國內原有的減速器技術,而是從零開始,透過一種創新的手法開闢出了高階減速器的研發技巧。

經過1000多個日夜的技術攻關,張躍明和團隊打造了一個齒輪修形技術模型,這期間張躍明經常去有減速器需求的企業進行探訪,通過了解他們的實際工業需求,然後應用到技術的創作中。

這不僅為張躍明積累了眾多的研發技術經驗,還為這款高階減速器賦予了契合中國工業發展的效能機制。

2017年,張躍明的自研減速器產品得到了石家莊生產商的青睞,並在此後斥資2億元,打造了一個專門生產該類減速器的工廠,如今這個位於北京亦莊的工廠,已經實現了每年產出8萬套RV減速器的目標。

不過隨著國產減速器的研發生產,日本已經意識到了競爭的威脅,於是開始降低在華市場的售價,不過中國由於依託自身的工業體系,可以買到比日本價格更低的原材料,佔據本土市場優勢的一定是中國生產商。

隨著中國在該領域取得突破,未來國產機器人的工藝水平勢必會提升到一個新的高度。