隨著X80管道的大規模應用,其長期服役的安全性備受關注。鐳射超聲檢測方法作為一種新型檢測技術,近年來被廣泛應用於材料無損檢測與評估,該方法具有非接觸、無需耦合劑、空間解析度高的優點,可以對管道實現快速、高精度地無損檢測。

因此利用鐳射超聲檢測方法對X80管道內表面軸向裂紋和周向裂紋開展檢測試驗,分析管道內表面裂紋對鐳射超聲訊號的影響,進而透過鐳射超聲B掃描實現管道內表面裂紋的檢測與成像,可以為解決X80管道內表面裂紋的非接觸、高精度無損檢測問題提供參考。

一、鐳射超聲熱彈激發原理

脈衝鐳射在管道中激發超聲波的方式有兩種:熱彈激發和燒蝕激發(原理見下圖)。

其中,在熱彈效應下,脈衝鐳射功率密度小於鋼管材料的損傷閾值,鋼管表面材料吸收鐳射能量並轉換為熱能,誘發鐳射照射區域材料急速膨脹,並激發出超聲波。熱彈激發超聲波不會對鋼管表面造成損傷,是鐳射超聲無損檢測採用的主要激發方式。熱彈激發物理過程可以由熱彈耦合理論闡述,熱彈耦合方程為:

式中:[K]為傳導矩陣;{T}為溫度向量;[C]為比熱容矩陣;為溫升率向量;{Rq}為熱通量向量;{RQ}為熱源向量;[M]為質量矩陣;{U}為位移向量;為加速度向量;{Rext}為外力向量。

二、試驗

管道試樣與檢測裝置

管道試樣(如下圖)材質為X80管線鋼,外徑46mm、內徑41mm,在管道內表面加工有周向裂紋和軸向裂紋。

X80管道試樣及其內表面裂紋 (左)試樣全貌 (右)試樣內表面裂紋

管道鐳射超聲檢測裝置(如下圖)。採用Quantel公司生產的Q開關Nd:透過YAG型脈衝鐳射器在管道中激發產生超聲波,脈衝鐳射波長1064nm、脈衝寬度8ns、最大重複頻率20Hz、單個脈衝鐳射能量範圍0~50mJ;透過雙波混合鐳射干涉儀檢測超聲訊號,檢測鐳射波長1550nm。脈衝鐳射器發出一束脈衝鐳射的同時,向資料採集卡發出同步採集訊號;脈衝鐳射激發的超聲波引起樣品表面振動,雙波混合干涉儀將振動位移資訊轉換為模擬訊號,經資料採集卡採集後傳輸給計算機,並進行資料處理、分析與成像。調節激發探頭和檢測探頭的相對位置,使檢測探頭軸線垂直於管道試樣表面;程式控制運動電機帶動管道軸向移動和周向轉動,完成掃描檢測成像。

周向裂紋檢測

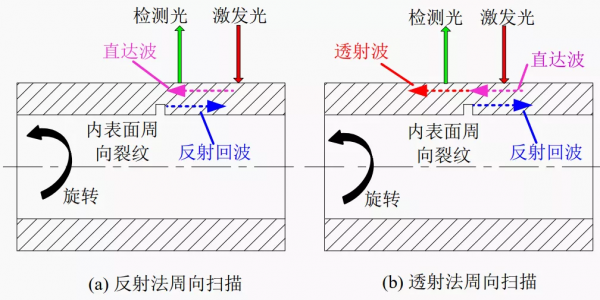

管道試樣內表面周向裂紋檢測方案(如下圖):檢測點與激發點間距為8mm,分別將檢測點與激發點設定在管道試樣內表面裂紋的同側和異側。

當檢測點與激發點位於管道試樣內表面裂紋同側時,激發光激發的超聲波先經過檢測光,再到達裂紋處,部分超聲波被裂紋反射產生反射回波,反射回波與直達波在檢測光處相互疊加,使檢測到的超聲波訊號增強;透過機械掃描裝置帶動管道試樣做周向步進旋轉運動,步進角度為0.5,可以得到管道試樣周向不同位置的鐳射超聲訊號,實現反射法B掃描檢測與成像。

當檢測點與激發點位於管道試樣內表面裂紋異側時,超聲波到達裂紋處後,一部分能量被反射形成反射回波,另外一部分能量穿過裂紋處形成透射波,使得在裂紋處檢測到的超聲波訊號大幅衰減,透過使管道試樣做步進旋轉運動,步進角度為0.5,可以實現透射法B掃描檢測與成像。

管道試樣與檢測裝置

● 反射法周向掃描檢測結果

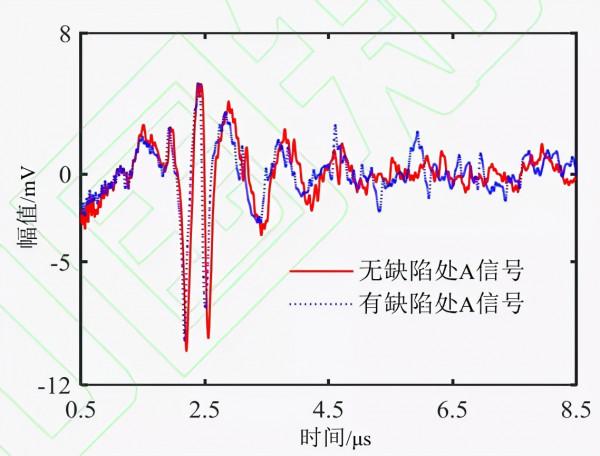

在管道試樣無裂紋區域與有裂紋區域的鐳射超聲檢測反射法周向A掃描訊號(如下圖)顯示:

■ 在0~2μs區間內,兩組A掃描訊號是一致的;

■ 在2~4.5μs區間內,無裂紋區域A掃描訊號與有裂紋區域A掃描訊號存在一定的相位差;

■ 在4.5μs之後,有裂紋區域的A掃描訊號因直達波與裂紋反射波相互疊加,使得有裂紋區域A掃描訊號的振盪幅值大於無裂紋區域的A掃描訊號振盪幅值。

依據超聲波檢測反射原理,當超聲波遇到裂紋缺陷時會發生反射,反射波與直達波在檢測點位置相互疊加,使檢測到的超聲訊號發生改變,其規律是裂紋深度越大,被反射的超聲波能量越大。因此,可以利用4.5μs之後的訊號幅值變化表徵管道試樣內表面裂紋缺陷。

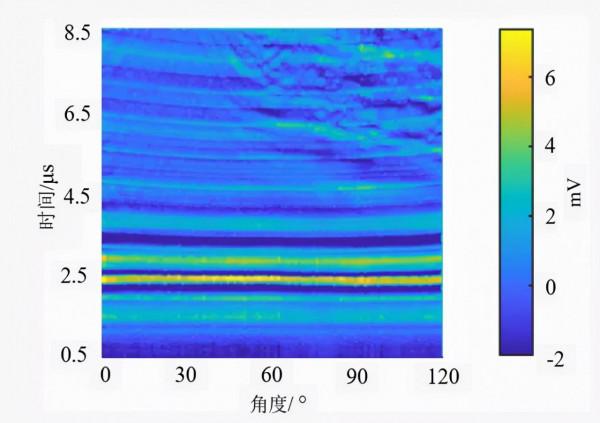

由管道試樣鐳射超聲檢測反射法周向B掃描檢測與成像結果(如下圖)可知:

■ 在無裂紋區域,超聲波聲場的分佈較為規則(0~600)

■ 當檢測點與激發點隨著管道旋轉逐漸接近並進入裂紋區域(60~1200)時,直達波與裂紋複雜邊界的反射回波相互疊加,使得4.5μs之後的超聲波聲場發生複雜畸變。

● 透射法周向掃描檢測結果

由管道試樣無裂紋區域與有裂紋區域的鐳射超聲檢測透射法周向A掃描訊號(如下圖)可知:有裂紋區域的透射表面波訊號幅值大幅衰減,無裂紋區域透射表面波訊號極大值與極小值的差值高達10mV,而有缺裂紋區域透射表面波訊號幅值僅為4mV,因此,可以利用透射表面波訊號幅值表徵管道試樣內表面裂紋缺陷。

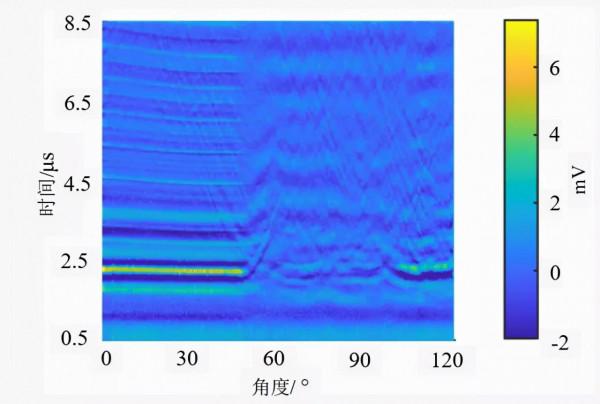

由管道試樣鐳射超聲檢測透射法周向B掃描檢測與成像結果(如下圖)可知:在無裂紋區域,超聲波聲場的分佈較為規則(0~600);在有裂紋區域(60~1200),超聲波訊號幅值顯著減小,且聲場產生了不規則變化。

軸向裂紋檢測

針對管道試樣無裂紋區域與有裂紋區域的鐳射超聲軸向裂紋檢測,採用與周向裂紋檢測相同的方案(如下圖):檢測點與激發點間距為8mm,管道試樣做周向旋轉步進運動,步進角度為0.5,採集周向不同角度的鐳射超聲訊號,實現周向B掃描檢測與成像。

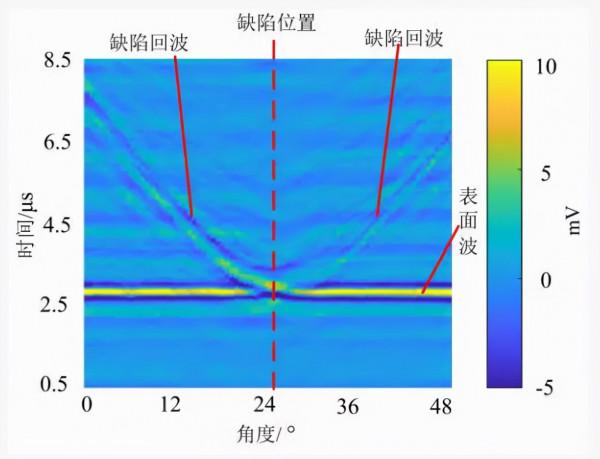

利用表面波幅值表徵管道試樣內表面的軸向裂紋,提取2.7μs時刻訊號幅值與角度位置的時間切片(如下圖),曲線在24°位置幅值最小,說明該點位於管道試樣內表面裂紋缺陷的正上方。

由管道試樣鐳射超聲檢測周向B掃描成像檢測結果(如下圖)可知:管道試樣內表面軸向裂紋缺陷使聲場分佈發生顯著變化,試樣內表面軸向裂紋缺陷反射回波呈V字形分佈,拐點位置在24°,與圖中結果相吻合。

三、結論

利用鐳射超聲檢測方法對X80管道內部表面裂紋進行周向B型掃描檢測,可以有效實現對管道內表面裂紋檢測成像。試驗結果表明:

- 採用反射法周向掃描方法檢測管道內表面周向裂紋時,周向裂紋反射回波的幅值在4.5μs之後逐漸增大,裂紋區域聲場發生畸變,與無裂紋區域的聲場存在顯著差異, 4.5μs之後的訊號可以有效特徵表徵管道內表面周向裂紋。

- 採用透射法周向掃描方法檢測管道內表面周向裂紋時,表面直達波的幅值變化最顯著,是表徵管道內表面周向裂紋的最佳特徵,可以根據表面波幅值的變化確定內表面周向裂紋的位置,並估算裂紋的周向弧長。

- 將短時平均能量與修正過零率標準差聯合判別的管道破壞訊號檢測方法,可有效檢測出第三方破壞訊號,在管道遭到嚴重破壞前進行預警與干預,可以大大降低管道運維成本。

素材來源於網路,如有侵權請聯絡刪除。