根據使用者陳述,零部件的情況及清洗有關要求如下:

(一)清洗物件情況:電機端蓋裡面的油汙。

(二)清洗效果要求:徹底清除電機端蓋表面及內部殘留油脂或油液等汙漬。

(三)清洗效率要求:每年8000套。

(四)清洗工藝要求:輸入->清洗->輸出,連續完成,汙水處理後的中水再迴圈利用。

(五)清洗介質要求:採用水+洗滌劑,加熱溫度可調。

清洗裝置的技術特點

1.電機端蓋綜合清洗系統,清洗效率高,完全可以滿足使用者要求。根據零件的情況,定製2套零件清洗專用工裝,1套清洗時,另1套進行零部件的裝卸,裝好零部件的清洗專用工裝,可以整體吊裝在零件清洗機的轉盤上。以8M5015為例,每套工裝每次可以清洗10套小型端蓋,每次清洗過程不超過20min,每天按8工作制,每天可以清洗240套,每年按250天計算,每年可以清洗60000套。

2.端蓋綜合清洗系統,清洗效果好,完全可以滿足使用者的工藝要求。

零部件裝入清洗機以後,程式會自動完成零部件的清洗和漂洗,取出後的零部件在幾分鐘的時間內就可以實現自然乾燥。也可以配置高壓高溫風機進行乾燥作業,這樣,在輕鬆滿足使用者生產節拍的前提下,實現了工件的“裝料-清洗-卸料”連續作業。

8M5015清洗機泵的流量為340L/min,工件轉速約為4~6RPM,每次清洗的時間控制在30min,則有10200L的帶壓熱水對零部件的內外表面進行180次的多次反覆沖洗,有利於零部件內外表面粘附的油汙、泥垢等垢物的軟化、剝離、帶走,因而保證了良好的清洗效果。

3.端蓋綜合清洗系統,增加了汙水處理系統。工程實踐已經證明,汙水處理具有以下優點:

A.可以快速地清除水中的油汙、雜質;

B.操作方便,清除度高,自動執行,效果顯著;

C.處理後的中水具有再次利用價值,達到清洗零排放。

4.端蓋綜合清洗系統,零部件清洗的綜合成本較低,與透過式清洗系統相比,其低廉的清洗成本體現在以下幾個方面:

A.該系統代表了國際工業清洗水平,使用壽命長,執行維護費用幾乎為零。與很多使用者類似,大連北車段99年購買的8M2640裝置,連續使用了10年,除更換過一次保險管以外,裝置沒有出現過故障,也沒有購買過裝置配件。

B.透過式清洗系統的清洗液一般為4000~5000L,加熱1次需要的能量很大,裝置停機過程中散失的能量也大;而鐵路貨車大型零部件綜合清洗系統,清洗液池只有600L。加熱迅速,停機過程中散失的能量也少;特別在清洗工作量不飽滿時,本系統具有更大的機動靈活性,能量利用率很高。

C.本系統清洗劑的新增比例一般為2%,而透過式清洗系統的清洗劑新增比例一般為5%左右,可以節省50%以上的清洗劑成本。

D.透過式清洗系統至少需要2人進行操作,而本系統只需要1人即可,節省了1個人的勞務成本。

E.本系統產生的汙水量少,每次只有600L左右,降低了後續的汙水處理費用。

F.本系統結構緊湊,密封性好,選配有抽排風系統,方便把水蒸氣排出,廠房內無水汽出現。

5.端蓋綜合清洗系統,工件裝卸方便。工件承載轉盤在裝置門上,可以隨門開啟,很方便工件的裝卸,這是美國ALOKTA公司零件清洗機的獨特設計,既提高了裝卸效率,又減輕了工人勞動強度。

6.汙水處理系統介紹:組合氣浮裝置由氣浮池體、溶氣系統、溶氣迴流管路、溶氣水釋放裝置、刮渣裝置(根據使用者需要可以分別採用組合式、行車式和鏈板式)和電控櫃等部件組成。

氣浮分離技術是指空氣與水在一定的工作壓力下,使氣體最大限度地溶入水中,力求處於飽和狀態,然後把所形成的壓力溶氣水透過減壓釋放,產生大量的微細氣泡,與水中的懸浮絮體充分接觸,使水中懸浮絮體粘附在微氣泡上,並隨氣泡一起浮到水面,形成浮渣並颳去浮渣,從而淨化水質。

氣浮主要起固液分離作用(同時可以降低COD、BOD、色度等)。在原水中加入絮凝劑PAC或PAM,經過有效絮凝反應(時間、藥量和絮凝效果須由實驗測定)後,原水進入組合氣浮接觸區。在接觸區內,溶氣水中的微氣泡與原水中絮體相互粘合,一起進入分離區,在氣泡浮力的作用下,絮體與氣泡一起上升至液麵,形成浮渣。浮渣由刮渣裝置刮至汙泥區。下層的清水透過集水管自流至清水池。其中一部分清水迴流,供溶氣系統使用,另一部分則排放。

特點:佔地小、電耗省、操作方便、管理簡單;

溶氣效率高,處理效果穩定,機、電、儀實現了一體化控制。

該裝置採用GFA型溶氣系統,它結構巧妙,溶氣效率高達90%,體積僅為一般溶氣系統的五分之一,具備了其他溶氣裝置所不具備的超強抗堵塞能力。

該裝置採用新型溶氣釋放器,釋氣完善度高,微氣泡平均粒徑僅為15—30微米,具備自清洗功能。

該裝置採用鏈板式刮渣機,執行平穩可靠,刮渣效率高。

7.油水分離系統

精油水分離系統被廣泛應用於需要進行油水分離的各個行業和領域,具有以下特性。

A.過濾油汙等汙染物快速、徹底。一次性透過這個產品(過濾一次),排放的水能養金魚。

B.不需任何動力,即使在飽和狀態下也只需0.5PSI的壓力,也就是隻要廢水能流動,我們的產品就可處理。

C.過濾汙染物的範圍廣。即使處理大量的各種不同的汙染物時也不會放過這些待過濾的汙染物。

D.安裝簡單,使用方便,佔用空間小,沒有移動零件。

E.不會堵塞,即使在飽和狀態下也不會。

F.區別於市場上的活性碳過濾和膜分離技術及聚丙烯材料等產品,突破了這些產品在原理或材質等上的不可克服的缺陷,我們的產品應用最新的材質和技術,真正徹底解決了油水分離的問題。

G.成本低廉。

H.環保。

I.沒有二次汙染。

處理後廢油的處理情況

廢油經過綜合處理後,可以油水分離為液態乳化液,這部分可以當做廢油回收;一部分廢油被吸附在濾料上,可以連同濾料一起掩埋或者燃燒處理。

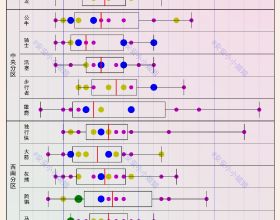

8.汙水和汙泥的處理步驟

該專案的處理工藝流程如下圖所示:

9.汙水處理裝置的主要特點

1.處理效果好。該汙水綜合處理方案,採用了眾多先進技術和措施,保證了汙水處理的效果,處理後的中水可迴圈使用或達標排放。採取的先進技術和措施主要包括:

A.設計了大容量的汙水沉澱儲存池,延長了汙水沉澱的時間,提高了沉澱的效果。

B.採用了專用的清洗汙水綜合處理藥劑,提高了汙水絮凝和油滴聚集的效果。

C.採用了先進的油水分離技術,廢水中的含油量可以達到國家排放的一級指標。

D.殺菌滅藻採用了先進的藥劑緩釋技術,操作簡單,價格便宜,易於維護。

2.處理成本低。本技術方案採用了自動一體化的汙水處理裝置;採用的綜合處理藥劑、殺菌滅藻藥劑價格便宜;處理裝置的用電功率比較低,並且間歇執行,用電費用也比較低,因而汙水處理的綜合成本比較低。如果考慮到節水的費用,汙水處理的成本更低。

3.處理產物單一。該汙水綜合處理裝置,把所有的汙染物最後轉變為“固體廢棄物”,汙水處理的產物單一,固體廢棄物的處理也非常簡單,不會對環境產生二次汙染物,這是本汙水處理系統的一個顯著特點。

4.工人的勞動強度底。裝置易於間歇使用,便於清洗和維護;裝置佔地少,地面清潔,大幅度降低了工人的勞動強度。