導讀

近年來國家經濟快速發展,多行業對電力的需求量逐漸增大,電網基礎設施建設不斷推進,其中大容量、高電壓、遠距離輸電線路的建設數量不斷增加,普通鋼芯鋁絞線線上路執行中出現一定的問題,迫切需要研發出一種拉重比大、弧垂效能好、電能損耗小及耐腐蝕優的新型節能輸電導線,以滿足我國電力行業發展的要求。稀土元素新增對電工用鋁合金的電導率有改善,系統介紹了高導電稀土改性鋁合金材料的成分、工藝和效能之間關係,對其工程應用具有巨大指導意義。

關鍵詞:鋁合金;稀土;高導;中強度

強全鋁合金導線是世界認可的安全可靠的節能輸電導線,這類導線通常在超高壓以及特高壓輸變電線路領域較為常見,已經在美國、日本、法國和澳大利亞等國家的輸電線路中大量使用。中強全鋁合金導線是鋁合金單絲透過絞合製作得到的絞線,這種導線使用的單根鋁合金絲的抗拉強度約在230~265 MPa。圖1是國家標準列入的鋁合金導線的3種結構樣式:全鋁合金絞線、鋁合金芯絞線和鋼芯鋁合金絞線。在長距離輸電線路領域中,我國目前廣泛使用的架空絞線是鋼芯鋁絞線,這種絞線是採用鋁合金導線和鋼導線製作獲得。和鋁合金相比,鋼鐵的導電效能相對較差,所以鋼芯鋁絞線輸電線路中通常會造成較為嚴重的電能浪費,這種線路的電能利用率較低。

鋁合金用作輸電導線的關鍵技術問題是保證較高的強度,與此同時具有良好的電導率,然而現有中強全鋁合金導線的電導率偏低(國內外基本在33.93 MS/m),已成為制約其在我國大規模推廣應用的關鍵技術瓶頸。因此,為有效減少輸電線路自身損耗的電能,迫切需要設計開發具備更高電導率的中強鋁合金導線,進而替代傳統的鋼芯鋁絞線,實現新型輸電線路的升級改造,滿足我國高效節能、環保低碳的電網建設要求。

圖1 我國使用較為廣泛導線結構示意圖

1 合金配方體系建立與連鑄連軋工藝設計

鋁合金的電導率與抗拉強度為彼此制約關係,為解決該技術難題,在確保高電導率中強度鋁合金線抗拉強度(最小抗拉強度≥240 MPa)的前提下進一步提升電導率(電導率≥34.336 MS/m),需要對製備鋁合金使用的材料配方體系重新進行設計,同時對鋁合金導線的製備工藝加以調整和最佳化。

20世紀50年代,為了改進輸電線路,美國最早設計開發得到中強度的鋁合金線-鋁鎂系5005合金。隨後許多國家也開始發展研製中強鋁合金導線,見表1,通常有熱處理型和非熱處理型兩種。近年來我國在中強度鋁合金的設計研製方面也開展了許多工作,主要是在SI-26型合金的基礎上進行成分調整與製備工藝改進,透過優化合金成分實現提高合金效能的目標,已經成功研發出中強度鋁合金線LHA3。

中強全鋁合金導線牌號較多,主要有Al-Cu系、Al-Mg系、Al-Fe系和Al-Mg-Si系。由目前已經發表的中強全鋁合金導線的相關研究中可以發現,Al-Mg-Si中強全鋁合金導線的綜合性能已經能夠實現較為良好的調控,在保證塑性、耐蝕性等前提下合金的強度和電導率可以達到協調平衡的狀態。調整工藝處理方法,不斷最佳化工藝引數,達到強度與導電性綜合性能的匹配是鋁合金導線的重要手段。針對目前較為成熟的鋁合金體系,結合以往的鋁合金導線研究來看,選擇合適的元素新增到鋁合金中也是一種能夠有效提高其綜合性能的方法。

在Al-Mg-Si系合金中新增Zr元素之後,採用合適的熱處理工藝,可以形成彌散的Al3Zr相,這種中間相熱穩定性好,在熱處理過程中可以有效地阻礙晶界移動,抑制再結晶的發生,同時Al3Zr相熱穩定性良好,可以作為強化相提高合金在較高溫度下的強度,同時它還可以細化晶粒進而提高力學效能。圖2為Al3Zr粒子的HRTEM影象。YUAN W等在Al-Mg-Si合金中新增微量的Zr元素後,合金的抗拉強度提高50 MPa左右,而電導率僅下降0.87 MS/m,這表明Zr元素新增對合金的力學效能具備良好的改善效果。KARABAY S透過在合金熔體中加入少量的AlB2化合物,降低了體系中一些合金元素對於電導率的損害,因此可以保證合金具備較高的電導率,還會對熱處理工藝有一定的指導作用,最佳化熱處理溫度,選擇合適的熱處理時間。經過調整後的熱處理工藝有助於把合金的強度損失降到最低,這種方法可以實現較高強度和良好的電導率。透過最佳化工藝引數,成功製備出抗拉強度為318 MPa,電導率為32.77 MS/m的綜合性能優良的鋁合金導線。

圖2 Al3Zr粒子的HRTEM影象

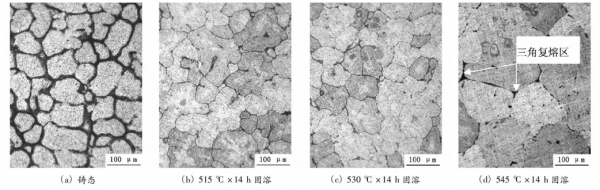

稀土元素的化學性質較為活潑,可以和絕大部分的非金屬元素結合形成比較穩定的稀土化合物,因此常常作為新增元素在合金中使用。稀土元素可以降低合金中的氣體雜質元素H和O含量,減少合金中氣孔的數量,同時會與P、S等元素反應形成高熔點的化合物,減小合金中雜質元素含量。此外在凝固過程中稀土會在固液介面前沿富集,增加合金的成分過冷,因此可以減小枝晶間距,在一定程度上起到細化晶粒的效果。由於稀土元素在鋁合金中除氣除雜、細化晶粒等作用,因此許多研究人員在稀土元素新增改性鋁合金方面進行了諸多研究工作。圖3為Al-Cu-Mn合金在不同固溶溫度下的微觀組織,可以發現溫度過高時晶界附近會出現過燒現象,而溫度較低時凝固過程中析出的共晶相不能溶解完全,所以根據材料特點選擇合適的熱處理工藝後,材料綜合性能更好。

表2中總結了工業純鋁中幾種常見的元素在固溶質量分數每增加1%時對導電性的影響。

圖3 Al-Cu-Mn合金在不同的固溶溫度下的微觀組織

合金成分對於材料的最終效能起著重要作用,此外合金的製備工藝也對材料最終效能會產生很大影響。楊勇等採用連鑄連軋工藝製備鋁合金圓杆,研究了連鑄連軋工藝對於鋁合金顯微組織、力學效能和電導率的影響。連鑄連軋會使坯料發生相當大的塑性變形,同時晶粒組織也會變形並逐漸破碎,微觀組織出現大量的亞晶界和位錯。亞晶界的出現會增加組織中的介面,介面對於位錯的移動會有阻礙作用,加上大量的位錯之間也會發生相互作用,以及可能出現的位錯纏結現象,所以這種工藝可以有效提高鋁合金的強度效能,不過其塑性和電導率略有下降。

本研究中將新型高電導率中強鋁合金導體配方和製備工藝引數進行協調配合,經過理論計算與實驗驗證,最終確定選用一套較為有效的高電導率中強度鋁合金配方體系以及相配套的合金製備工藝,確保單線效能滿足設計要求。

(1)原材料選擇 選擇用普通的工業純鋁錠(99.85%),同時新增一定比例的Fe、Mg和RE等元素,新增微量的稀土元素旨在純淨合金基體,降低雜質元素含量,保證鑄錠的熔鍊質量,同時多種稀土元素的複合新增可以起到較好變質作用,提高凝固過程的形核率,減小鋁合金鑄態組織中的晶粒尺寸。熔鍊過程需要注意,爐內鋁液溫度不超過755 ℃。

(2)成分檢測 將已熔鍊鋁液流入保溫爐,經充分的均勻化以及攪拌,攪拌處理不得低於10 min,取樣用直讀光譜儀實現及時檢測,確認溶液中Al、Fe和B、Si、Mg、La、Ce、Cu等的含量。

(3)合金化 根據光譜測試資料,計算鋁硼、鋁錠、鋁矽、鋁鐵、鋁稀土、鋁銅等合金錠的使用量。保溫爐中的鋁液溫度需控制在(750 ± 5) ℃,投入相應的合金錠,選用人工加電磁攪拌45 min,使鋁液成分逐漸均勻化,保證鑄造後材料成分較為均勻。

(4)I次精煉 當保溫爐中的鋁液溫度控制在(750 ± 5) ℃時用高純氮氣作載體,在保溫爐中噴入高效精煉劑從而完成精煉、除氣、除雜等操作[25]。精煉時需要仔細管控精煉劑的吹入速度與保溫爐內充入氮氣的壓力,將鋁液精煉的時間控制在30 min左右,氮氣壓力控制在12~18 kPa範圍。

(5)扒渣 將鋁液靜置10 min左右,除去鋁液表面上漂浮的鋁渣。

(6)成分調整 保溫爐內鋁液靜置40 min左右,重新取樣分析,按步驟3)的要求進行確認,如存在偏離含量要求的元素,需要進行成分微調。

(7)II次精煉 鋁液經流槽進入過濾、線上除氣裝置,在流槽中經過喂絲機摻加Al-Ti-B絲[27]。該過程目的是實現合金材料晶粒細化與導電效能提升。

(8)鑄造 II次精煉後的鋁液需控制澆鑄溫度在685~695 ℃,依據高電導率中強度鋁合金線直徑對應的效能要求匹配性,設計杆材關鍵效能的引數控制範圍,控制澆注速度、冷卻水分佈,使鑄坯溫度控制在485~505 ℃,利於澆鑄的坯料晶粒細小,避免坯料中心裂紋、縮松、氣孔等缺陷。

(9)連續軋製 利用中頻感應加熱器處理,使鑄坯溫度保持在475~490 ℃後進軋。

(10)淬火 選用稀乳化液對軋製的鋁合金杆進行淬火處理,將鋁合金杆外表溫度控制在80 ℃以下,可增加鋁合金杆的抗拉強度。

經純化處理和變質處理得到細小的晶粒及少量球化雜質相的鑄造組織,合金鑄坯組織見圖4,觀察合金鑄坯的微觀組織發現經過上述工藝處理後,微觀組織整體較為均勻,沒有出現較為明顯的結構差異,均勻的組織結構有助於實現高電導率和強度的協同提高。採用上述工藝生產製備高電導率中強度鋁合金杆,其力電效能檢測結果見表3。鋁合金杆的抗拉強度約在170 MPa,其伸長率約9%,具備比較好的塑性,電導率在31.9 MS/m處於較高水平。

圖4 高電導率中強度鋁合金鑄坯金相分析

2 高電導率中強度鋁合金線拉線工藝最佳化處理

透過行業大資料統計分析,發現鋁合金材料拉線配的模延伸係數、拉線油溫、模具材質均對鋁合金線電導率和力學效能有直接影響,經驗證後採取將鋁合金材料拉絲配模延伸係數控制在1.18~1.22之間、拉線油溫控制在40~60 ℃以及使用奈米拉拔模等措施,使拉線塑性變形對導體材料電導率的抑制影響降到更低水平,這些措施在一定程度上能夠提高鋁合金線的抗拉強度,按此工藝批次製備了鋁合金線,單線檢測效能見表5。

3 熱處理工藝最佳化處理

一般條件下鋁合金的強度效能越高,電導率越低,為了改善合金的強度效能往往需要採用多種強化手段,但是目前幾乎所有的強化手段都會對電導率產生影響,導線的強度與電導率之間表現出典型的反比關係。熱處理是協調鋁合金力學效能與電導率的重要工藝,熱處理工藝的最佳化包含熱處理溫度的選擇以及相應條件下熱處理時間的確定,合理的熱處理工藝能夠使得鋁合金線的效能得以改善。

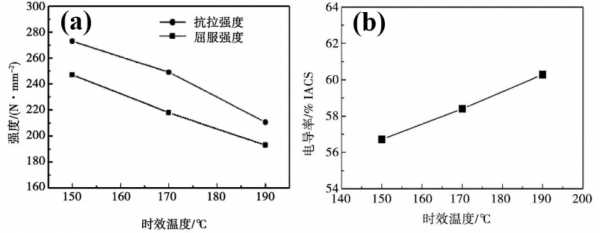

鋁合金導線通常會經過時效處理,一般認為時效過程中,溫度起主導作用,時效溫度越高,電導率提高越快。李春和等[29]以拉拔變形的6201鋁合金導線作為研究物件,探索了時效溫度這一因素對鋁合金導線微觀組織、力學效能和電導率的影響,見圖5,結果發現當時效溫度從150 ℃提高到190 ℃時,鋁合金中析出的第二相顆粒尺寸變化不大,從效能方面來看合金的電導率升高,但合金的屈服強度和抗拉強度有所下降。分析其原因可能是經過冷變形的導線其內部形成了許多位錯和空位,位錯彼此交割纏結相互作用阻礙移動,空位的存在也會在一定程度上釘扎位錯,所以會明顯提高導線的強度,在時效處理過程中,微觀組織中的部分空位、位錯等缺陷發生湮滅,所以導線的力學效能呈下降趨勢。與此同時,微觀組織由於缺陷數量減少,有利於降低其對電子的散射效應,從而可以改善導線的電導率。

(a) 強度 (b)電導率

圖5 6201導線屈服強度、抗拉強度和電導率對隨時效溫度的變化

王宏穎以冷軋態Al-Cu系合金作為研究物件,分別採用不同的退火工藝處理Al-Cu系合金,總結了退火工藝對其組織和效能的影響。軋製態Al-Cu系合金中存在高密度的位錯以及一定數目的空位,位錯對電子的運動有阻礙作用,空位容易導致電子運動中發生散射,這時合金的導電性較低。在經過退火處理後微觀組織中發生回覆和再結晶,位錯數量減少,合金的導電效能提高。隨著退火溫度的升高,試樣的抗拉強度有所降低,電導率逐漸升高隨後逐漸保持穩定。

以上述拉線工序製備的鋁合金單線為例展開試驗研究。試驗研究時,將序號1~5的高電導率中強度線分別各取5根30~50 m試樣,製備3個試驗組,每個試驗組包含25個單線試樣。如試驗組1中,序號1取樣標記分別為1-1~1-5,以此類推。

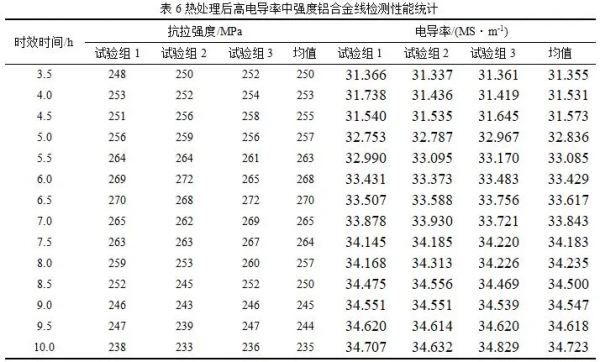

將熱處理溫度設定為178 ℃,測試經不同熱處理時間的工藝處理後,各試驗組的高電導率中強度鋁合金線的抗拉強度和電導率平均測試值見表6和圖6。

圖6 178 ℃溫度下熱處理時間變化對鋁合金線力電效能影響

由圖6可見,在3.5~10.0 h熱處理時間範圍內,隨熱處理時間遞增,高電導率中強度鋁合金線的抗拉強度呈現出先由低到高再到低的變化趨勢,其峰值出現在6.5 h時,為確保高電導率中強度鋁合金線抗拉強度不低於240 MPa,故時效時間不宜超過9.5 h。

可見,高電導率中強度鋁合金線的電導率隨熱處理時間的增加呈現增加趨勢;為確保高電導率中強度鋁合金線電導率不低於34.336 MS/m,熱處理時間不宜低於8.5 h。因此,確定熱處理溫度為178 ℃,時效時間選擇9 h最為穩妥。

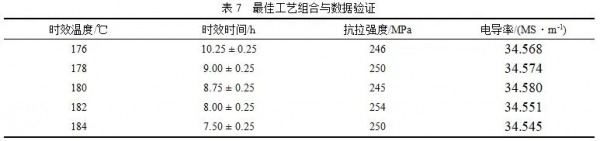

按照上述原則,進行了不同熱處理溫度下高電導率中強度鋁合金線的抗拉強度和電導率最佳組合的熱處理時間探索,結果見表7。可見,隨著熱處理溫度升高,高電導率中強度鋁合金線實現最佳抗拉強度與電導率組合的時間逐漸縮短,從176 ℃的10.25 h降低到184 ℃的7.50 h,其原因是Mg2Si中間相隨著熱處理溫度提高其析出速率有效增加,形成的Mg2Si相可以有效強化基體,同時基體中的溶解的合金元素減少,所以合金的電導率得以改善;同時,研究發現高電導率中強度鋁合金線的抗拉強度隨熱處理溫度的增加在峰值前後的變化速率都在逐漸增加,高電導率中強度鋁合金線電導率提高速率同樣呈增加趨勢。

4 結論

總之,經過提高原材料使用的鋁純度以及稀土微合金化改性,並最佳化熱處理工藝設計,可以有效提升高電導率中強度鋁合金線的抗拉強度和電導率,其抗拉強度可達240 MPa以上,電導率達到34.336 MS/m以上。稀土元素改性鋁合金主要是因為其變質和淨化作用,稀土元素對鋁合金電導率的影響不大,部分元素能夠改善電導率,並且可以使鋁合金晶粒細化,從而提高合金的綜合性能。同時,研究發現高電導率中強度鋁合金線的抗拉強度隨熱處理溫度的增加在峰值前後的變化速率都在逐漸增加,高電導率中強度鋁合金線電導率提高速率同樣呈增加趨勢。稀土改性高電導率中強度鋁合金線具有拉重比大、弧垂效能好、電能損耗小及耐腐蝕優的優點,適用與大容量、高電壓、遠距離輸電線路的建設,有望推動我國電力行業架空導線的發展。

文獻引用:張方, 於鑫, 鄒大鵬,等. 高電導率稀土改性鋁合金研究進展[J].特種鑄造及有色合金,2021,41(8):938-943.