|

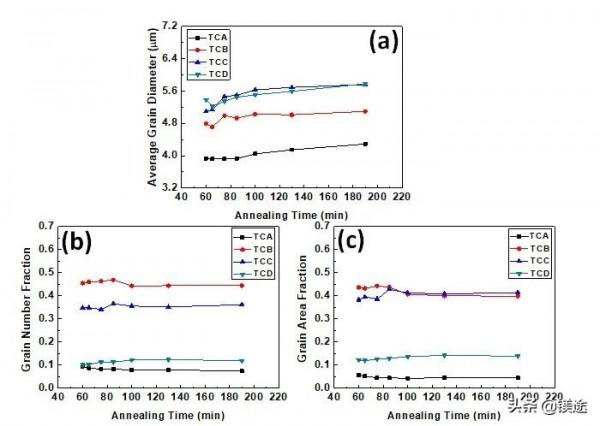

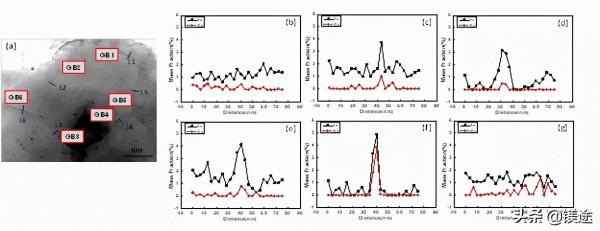

織構是影響變形鎂合金力學效能的關鍵因素。研究表明,透過加入微量稀土元素開發的新型Mg(-Zn)-RE合金,在常規變形後可以形成非基面織構,從而獲得高的室溫塑性和成形效能。關於非基面織構形成機制,目前的研究認為再結晶過程(包括形核和晶粒長大過程)是主要原因。綜合分析現有的研究,不難發現,在面心立方和體心立方金屬中,研究者進行了大量關於晶粒長大過程的研究,並確認了擇優長大現象的存在,例如鋁和銅中具有立方取向的晶粒、低碳鋼中具有γ-取向({111}[112])的晶粒會擇優長大等,且這種擇優長大過程會導致形成相應的織構;而在密排六方金屬中(如鎂),人們報道了傳統鎂合金(AZ31)中具有基面取向晶粒的擇優長大現象,並認為這種擇優長大是導致基面織構形成的主要原因,但在稀土鎂合金中,研究者對晶粒擇優長大或均勻長大尚存在爭議。因此,有必要進一步研究稀土鎂合金的晶粒長大和織構演變過程,闡明兩者之間的相關性。 最近,中國科學院金屬研究所陳榮石研究員課題組基於冷軋Mg-1.73Zn-0.78Gd(wt.%,ZG21)合金設計連續退火實驗,透過控制退火引數以控制組織演變處於正常晶粒長大過程,即在350 ℃下退火60 min獲得完全再結晶組織後逐步延長退火時間至190 min,採用準原位電子背散射衍射(EBSD)方法跟蹤表徵合金靜態再結晶過程中的晶粒長大和晶界遷移,觀察織構和晶粒取向演變,建立晶粒長大與織構演變之間的關係。結果表明,在整個退火過程中ZG21合金的織構型別一直為TD-split織構,但在三個方面發生了變化,主要表現為織構峰偏向TD的角度增加。透過綜合分析4種取向晶粒的平均晶粒尺寸、數量分數和麵積分數隨退火時間增加的變化趨勢,發現具有c軸偏離ND方向45-70°取向的晶粒表現出擇優生長,這種擇優長大是導致上述織構變化的重要原因。而初始尺寸優勢是導致晶粒擇優長大的重要因素之一,另外,擇優長大還與一些特殊晶界有關,如50-60°[-12-10],50-60°[-27-50],60-70°[-12-10](∑18b)和70-80°[10-10](∑10)晶界。 工作首先研究了冷軋ZG21合金在退火過程中準原位組織和織構演變。冷軋ZG21合金在350 ℃退火60 min後得到完全再結晶組織;隨退火時間增加,晶粒數量從2042個減少到1717個,平均晶粒尺寸從4.9 μm增加到5.4 μm,且晶粒尺寸分佈趨向均勻化,該過程為再結晶晶粒的均勻長大過程。圖1為冷軋ZG21合金退火過程中的微觀織構演變,在整個退火過程中,合金雖然一直保持TD-split的雙峰織構型別,但發生了以下三方面的變化:一是偏向-TD的峰值位置偏離ND的角度由40°增加到50°;二是高密度織構分佈線(紅色、黃色)的區域面積擴大;三是織構峰的極密度值降低。 圖1 冷軋ZG21在退火過程中準原位微觀織構演變 隨後研究了晶粒長大過程中是否存在擇優長大現象及其對織構演變的影響。按照由ND向TD(RD)偏轉的角度,將織構進一步劃分為TCA(0-20°)、TCB(20-45°)、TCC(45-70°)、TCD(70-90°)四個織構組分,為定量表徵各織構組分晶粒是否存在擇優生長,平均晶粒尺寸隨退火時間變化如圖2(a)所示。隨退火時間增加,四個織構組分晶粒平均尺寸均增加,其中TCC取向晶粒長大最明顯(從5.1 μm長大到5.8 μm);在每個退火狀態下,平均晶粒尺寸按如下順序排列:TCC(TCD)>TCB>TCA(在60-65 min退火時,TCC晶粒尺寸略小於TCD,75-190 min退火時,TCC晶粒尺寸略大於TCD),即退火初始狀態TCC(TCD)取向晶粒已經存在尺寸優勢,所以不能確定在60-190 min退火過程是否存在擇優生長。 為進一步探究,作退火過程中各取向晶粒的數目百分比圖,如圖2(b)所示。隨退火時間延長,晶粒數百分比TCA和TCB緩慢降低,TCC和TCD緩慢增加,可以看出部分TCA和TCB取向晶粒在長大過程中被吞併。圖2(c)為隨退火時間增加,各織構組分的晶粒面積分數變化圖。可以看到,隨退火時間延長,TCA和TCB組分的面積分數降低,而TCC和TCD織構組分的面積分數增加;在每一個退火時間下,各織構組分晶粒面積比在60-100 min退火時按以下順序排列:TCB>TCC>TCD>TCA,總體規律與晶粒數目佔比吻合,此時主要織構組分為TCB,其中TCB與TCC織構組分面積佔比差距相對數目佔比小;在100-190 min退火時,面積比排序為:TCC>TCB>TCD>TCA,即主要為TCC織構組分,考慮到前述TCC和TCB組分數目比接近,可以推測相對TCB組分,TCC組分可能有擇優生長趨勢;除此之外,TCD與TCA的面積比差距相對數目比差距明顯增大,推測相對TCA組分,TCD組分也可能表現出擇優生長趨勢。若存在這兩種取向的擇優生長,則可解釋上述織構峰偏轉角度增大和偏轉範圍展寬等演變。 圖2 不同織構組分(TCA-TCD)的晶粒尺寸分佈、晶粒數目比和晶粒面積比隨退火時間的變化 最後討論了TCC取向晶粒擇優長大的可能原因。考慮到TCC取向晶粒相比TCD晶粒,其數量和麵積佔比具有明顯優勢,因此重點討論TCC取向晶粒的擇優長大。首先討論了晶粒尺寸因素對擇優生長的影響,初始的尺寸優勢對本研究過程中的TCC取向晶粒擇優生長有重要作用。其次,儲存能分佈並未表現出與織構組分的相關性,因此認為TCC晶粒的擇優生長與儲存能無關。圖3為不同退火時間下不同織構組分的相鄰晶粒取向差分佈,為便於比較,總體晶粒的相鄰晶粒取向差分佈也列在圖中。可以看到,在各退火狀態下,不同織構組分表現出不同的取向差分佈規律,有理由認為TCC取向晶粒的擇優生長與取向差有關;圖3(d)為TCC取向晶粒在不同退火時間下的相鄰晶粒取向差分佈圖,可以看到,隨退火時間延長,20-30°、50-60°、60-70°和70-80°範圍內的晶界相對比例增加,說明這些角度對應的晶界可能會快速遷移;對上述快速遷移角度範圍進行旋轉軸分佈表徵,發現相對其它織構組分,TCC組分表現出擇優的50-60°[-12-10],50-60°[-27-50],60-70°[-12-10] (∑18b)和70-80°[10-10] (∑10)晶界,推測這些晶界可能具有高的遷移效能。如圖4所示,對晶界進行TEM-EDS表徵,探究溶質原子偏聚情況,發現Gd和Zn都會偏聚到晶界,且偏聚程度不一樣,有的晶界有偏聚,有的晶界無偏聚,推測認為不利於溶質原子偏聚可能是上述晶界快速遷移的原因之一。也就是說,初始尺寸優勢是導致TCC取向晶粒擇優長大的重要因素;另外,晶粒長大過程實質上為晶界遷移過程,一些特殊晶界可能由於具有高的遷移效能和不利於元素偏聚,能夠快速遷移,從而導致TCC取向晶粒的擇優長大。 圖3 不同組分晶粒在不同退火時間以及TCC組分晶粒在不同退火時間的相鄰晶粒取向差分佈 圖4 同一晶粒不同晶界的溶質原子偏聚情況 綜上所述,本研究透過控制退火引數得到冷軋ZG21合金的靜態再結晶正常晶粒長大過程,採用準原位EBSD跟蹤表徵組織、織構和晶粒取向演變,闡明瞭晶粒長大對稀土鎂合金再結晶織構形成的影響形式,發現晶粒長大過程將會增加織構峰的偏轉角度,這對研究稀土鎂合金再結晶織構形成機制具有重要參考意義;具有c軸偏離ND方向45-70°取向的晶粒會擇優長大,這主要由初始尺寸優勢和特殊晶界引起,為研究鎂合金晶粒擇優長大機制提供了新思路。 |

sponsored links

鎂科研:冷軋Mg-Zn-Gd合金靜態再結晶過程中的晶粒擇優長大和織構

分類: 歷史

時間: 2021-10-31

相關文章

山西不可忽視的兩大帝陵,一座炎帝陵,一座舜帝陵,你去過嗎?

旅遊風物誌,攬四海勝景,博人間風華. 中華文明,燦爛輝煌. 很多地方,歷史文化悠久,比如說山西,有句話叫"地下文物看陝西,地上文物看山西",可見山西境內名勝古蹟眾多,亭臺樓閣.古剎 ...

晉明帝司馬紹:兩晉歷史上唯一的明君,實力不輸歷史上任何帝王

(司馬紹 形象) 作為東晉開國皇帝司馬睿的兒子,司馬紹有一個安定且富足的童年. 他是皇帝的兒子,又是東晉王朝的太子,所以自小就能侍奉在父親身邊. 一來,是皇帝可以時常檢查太子的德行,二來,他可以跟著父 ...

孝莊:扶兩代帝王,停屍37年,她的格局,比緋聞更值得關注

康熙二十六年(1688)1月27日,歷經三朝的孝莊文皇后因病去世,享年75歲. 孝莊去世後,康熙哭得捶胸頓足,幾次傷心地昏死過去.據<清實錄>記載,在孝莊去世後的幾天,康熙日夜守靈,哭泣聲 ...

她們驚豔了時光,15位湖北籍女星,個個明豔大氣,沒有傻白甜

原創NO.13 湖北,荊楚大地,魚米之鄉,自古人傑地靈,楚人以纖瘦修長為美.這塊土地上成長的兒女靈巧柔韌.聰慧秀氣. 娛樂圈裡的湖北籍女星,大多膚白貌美,明豔照人.清麗脫俗.個性爽朗幹練,天生&quo ...

美人產地還得看包郵地區!15位江南女星,個個膚若凝脂,氣質卓絕

自古以來,江南出美女是一個公認的事實,無數文人墨客都曾提起如椽大筆,盡情誇讚江南女子的婉約之美. 比如晚唐詩人.詞人韋莊就曾寫過一首<菩薩蠻>,他道: 人人盡說江南好,遊人只合江南老.春水 ...

油頭粉面就不要演軍人了!這15位演員告訴你,什麼才是硬漢

這些年來,軍旅題材的作品越來越受到觀眾歡迎.不僅可以從中接觸到歷史,還能夠見識到一位位英姿颯爽的軍人. 然而隨著時間推移,許多導演和編劇貌似對軍人的形象產生了誤解.於是,軍人開始由小鮮肉們飾演,作品中 ...

20 世紀 15 位最偉大的足球運動員 有你知道的嗎?

這場最受所有體育迷喜愛的遊戲,曾經是由傾盡全力將足球提升到最高境界的人開創的.世界永遠不會忘記這些傳奇人物所做的貢獻,這就是為什麼即使在今天他們仍然受到慶祝. 以下是20 世紀15 位最偉大的足球運動 ...

15 位健在的牛叉程式設計師,你知道哪幾位?

現如今程式設計師是越來越多了,所以優秀的程式設計師也是越來越多了.但是他們中哪些才是頂尖中的頂尖呢? >>>> 其實要明確地指出"哪一個"程式設計師是最優秀 ...

你的髮型怎麼做才完美?15位美女親身示範,沒想到變化這麼大

然你我相遇,那就是緣分,關注時尚,關注髮型,關注劉麗麗 國慶假期就在眼前,也許很多美女會在假期裡出去旅行,那一定要把自己的形象好好收拾一番,換髮型是一個很不錯的選擇,改變顏值提升氣質都很給力,但前提是 ...

央視國慶晚會共11位女明星,全員30歲以上,收視率斷層式第一

央視國慶晚會共18位女性,女藝人共14人,全員30歲以上,收視率斷層第一,央媽媽給力! 今年的國慶晚會太有意思了,一共邀請了45位文藝界名人,其中41位明星,11位女明星,女明星年齡全部都在30歲以上 ...

廣州隊主帥:我們帶來了15位精兵強將,足協盃以鍛鍊年輕球員為主

直播吧10月12日訊 足協盃正賽第一輪,廣州隊對陣青島青春島,廣州隊主帥劉智宇賽前表示,球隊帶來了15位精兵強將. 劉智宇說道:"我們的備戰一如既往在廣州進行,我們帶來了精兵強將15人,我們 ...

“共工怒觸不周山”,為爭帝,也為爭宗教權利

在遠古洪荒時代,經常爆發大規模的洪水,那時治水是各部族第一重要任務.神話傳說中的共工就是一位治水的水神. 共工是炎帝后裔,人面蛇身,一頭紅髮,善於治水.傳說中,共工氏發明了築堤蓄水的方法,就是把高地剷 ...

回顧15位港姐冠軍 多數幸福 也有人生病有人落魄

又一位香港小姐誕生了.中葡混血兒宋宛穎未來會有什麼作為,要等時間揭曉,不過她的媽媽文寶雪是1990年澳門小姐亞軍,1991年參選國際華裔小姐時,和以港姐冠軍身份參選的袁詠儀同屆.這不禁勾起人們的回憶, ...

15位演“貂蟬”的女星,陳紅娜扎呼聲最高,寧靜自己就能幹掉董卓

"中國古代四大美人"裡,貂蟬是唯一一位無史料記載僅存在於戲劇中的美人,但因為是<三國>衍生出來的人物,相對比其他幾位被搬上熒幕的次數更多. 貂蟬到底有多美?戲劇中說她午 ...

北京天壇公園,明清兩代帝王祭天、祈五穀豐登的場所,值得一去

若是到北京旅遊,那好玩的地方就非常多了,尤其是對於歷史文化愛好者來說.北京不僅是我國的首都,更是一座有著3000多年悠久歷史的古都城市,在這座厚重的城市中,歷史古蹟遍佈,其中不乏聞名國內外的旅遊景區, ...

50歲閆妮到農村拍戲,素顏面板暗黃顯老,共3位助理同行排場大

9月17日,網上有人曬出多組女星閆妮的動態,她正在白水縣某農村拍戲,拍攝現場隨之曝光,引起眾多網友的熱議. 照片中的閆妮穿著白色長裙,搭配淺藍色外套,整個裝扮樸實簡單又不失溫婉,正符合閆妮老師的氣質. ...

釋出兩天後 iOS 15的採用率不如同期的iOS 14

蘋果本週釋出了iOS 15,據報道,自發布兩天以來,該軟體更新的採用率一直低於iOS 14. 根據分析公司Mixpanel的資料,截至美國時間週三凌晨12點,約8.5%的使用者安裝了iOS 15.相比 ...

10位風韻猶存至今未婚的大齡內地女星,各有各的苦衷

早在2017年就有調查顯示,我國的單身人數遠超2億人, 從吃外賣.養萌寵.每天一杯奶茶續命到拆盲盒的快樂, 這些都成為了當下單身貴族的生活寫照. 新人輩出的娛樂圈,那些抓人眼球的高顏值女星,或許是很多 ...

《我和我的父輩》共59位主演,19位最難忘,其中包括5位老藝術家

連續三年,進影院觀看"國慶三部曲",已成習慣. 繼<我和我的祖國>.<我和我的家鄉>之後,我以為今年的<我和我的父輩>會有"湊數&qu ...