無級變速器(CVT)正在逐漸成為改善發動機燃油經濟性的1項重要技術,同時也可有效降低汽車的CO2排放。介紹了豐田汽車公司與日本愛信精機株式會社聯合開發的新款CVT及相關技術。該款CVT採用傳統的鋼帶結構,且增設了獨特的起動齒輪機構,並圍繞降低燃油耗、提高駕駛效能、實現輕量化等目標,引進了諸多新技術,從而使新款CVT具有換檔平順,速比範圍寬廣的特點。由此,發動機可在任何車速下均以最高效率運轉,同時也使車輛的起步、加速及駕駛效能得到改善。

0 前言

近年來,世界各國針對環保領域提出了進一步要求。在汽車工業領域,降低CO2排放已成為重要課題。豐田汽車公司提出到2050年,應使上市新車的CO2排放量減少90%,並已開始致力於該項課題的研究工作。豐田方面制定的規劃是到2030年,使新車銷售量的10%以上為純電動汽車(EV)及燃料電池汽車(FCV)(圖1)。根據目前現狀,到2030 年,仍將有90%的汽車以內燃機為動力裝置,所以研究人員需要透過對發動機及變速器技術進行重點開發,以降低CO2排放。在該背景條件下,豐田汽車公司與日本愛信精機株式會社於2012年起聯合開展了針對新型無級變速器(CVT)的開發工作。

1 開發理念

此次推出的新型CVT 可與1.5 L及2.0 L發動機進行匹配使用。同時,為了實現推廣普及,研究人員針對發動機排量為2.0 L以下的車型設定了如下開發目標:

(1)透過擴大變速比範圍並實現高效化,改善燃油經濟性;

(2)透過兼顧CVT換檔平順性及加速感,提高駕駛效能;

(3)透過使CVT部件實現小型化及輕量化,降低整車質量,並提高其匹配效能。

為滿足各類車型的效能需求,研究人員針對1.5 L與2.0 L發動機開發了新型部件。研究人員在開發不同的部件時,應使變速器換檔閥閥體實現通用化,並使CVT基本結構及控制系統實現統一化。由此不僅能提高開發效率,而且透過對機型系列的整合,成功減少了零部件種類。另一方面,研究人員為使轉軸及齒輪等動力傳動零件與自身扭矩需求相匹配,進行了最最佳化設計。

2 開發技術

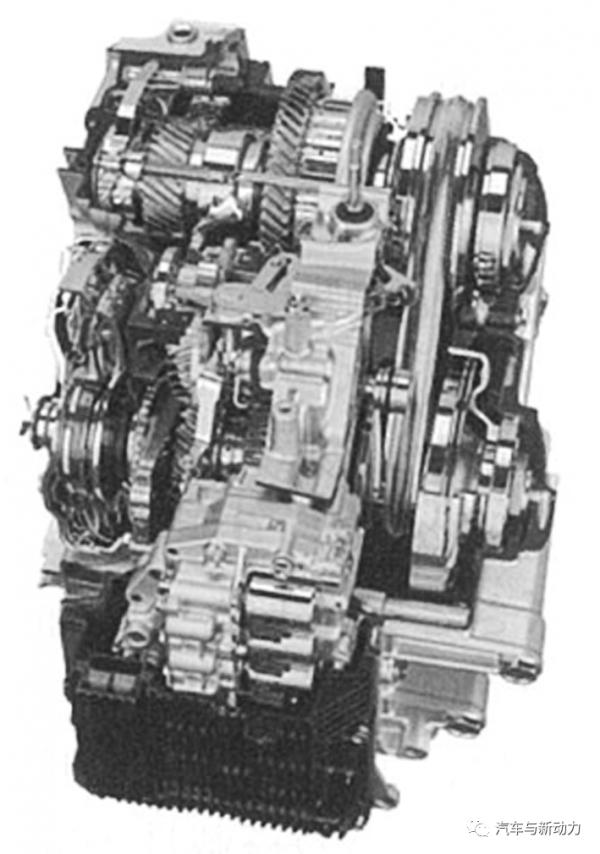

為實現開發目標,研究人員不僅採用了與傳統CVT相同的鋼帶進行動力傳動,而且為其配備了全新的齒輪傳動機構,可使車輛在起步及加速時具有較高的動力效能(如圖2、圖3和表1所示)。圖4示出了在各種行駛模式下的新型CVT的傳動狀態示意圖。齒輪機構與皮帶的動力傳動路線的切換,是利用C1、C2這2款溼式離合器的接合與分離而實現的,研究人員為此引進了源於自動變速器(AT)的高速響應控制模式。在駕駛人員輕踩加速踏板時,可實現與傳統CVT同樣的平順加速過程。在駕駛人員用力踩下加速踏板時,可使整車具有更迅捷的加速體驗。

2.1 改善燃油耗的技術

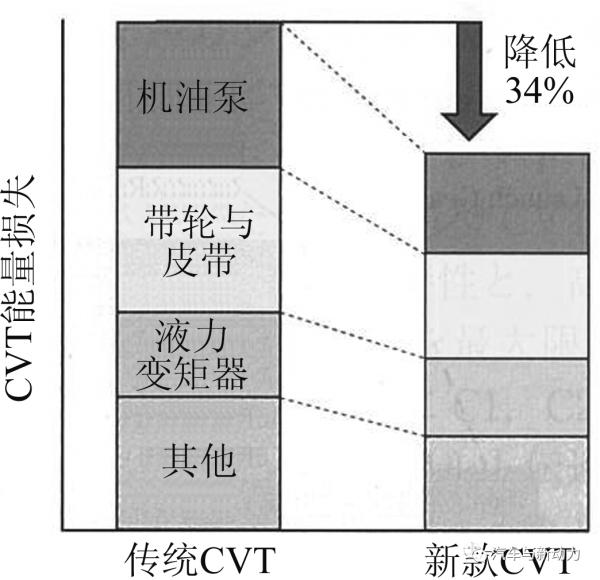

新型CVT相比傳統CVT,扭矩損失降低了34%(圖5)。由此使系統效率提高了5%,整車燃油經濟性提升了6%(在北美行駛工況及歐洲共同體行駛工況下)。本節重點介紹降低CVT能量損失的相關技術。

2.1.1 擴大變速器速比範圍

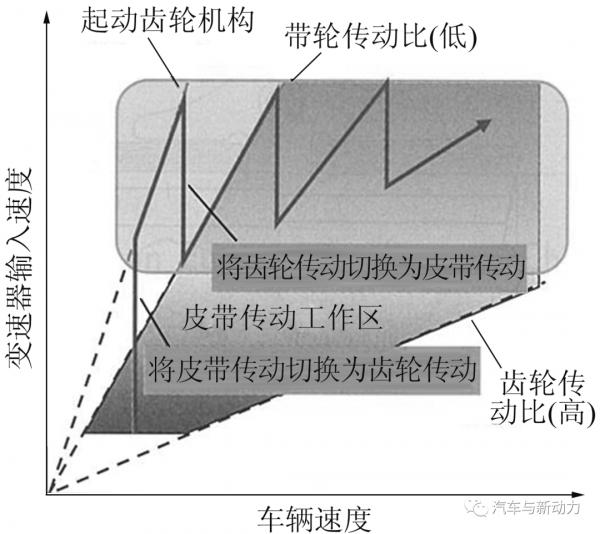

與傳統結構相似,在擴大變速器速比範圍的同時,皮帶傳動效率將會有所降低。因此,研究人員應逐步擴大傳統型CVT的速比範圍,併兼顧駕駛效能與燃油經濟性。為解決上述問題,研究人員為新款CVT的低速檔側增加了齒輪傳動機構。在車輛剛起步時,由於變速器利用具有較高傳動效率的齒輪機構進行驅動,為此具有強勁的動力效能,並能實現快速響應。由於駕駛人員會將皮帶傳動機構的速比向高速檔側轉換,因此車輛可以在皮帶傳動效率較高的區域實現高速、高效的行駛過程,並具有寬廣的速比範圍(圖6)。隨著帶輪的高剛度化,皮帶在傳遞動力時出現的徑向下沉量減小了,有效改善了皮帶傳動效率。

2.1.2 附加軸雙排油口葉輪式油泵

機油泵採用瞭如圖7所示的雙排油口葉輪式油泵。按照行駛條件,研究人員將2個排油口分別設為高壓排油口與低壓排油口,以此降低了驅動油泵的能量。而且,由於採用了容積效率較高的葉輪式油泵,從而大幅提高了油泵工作效率。此外,由於研究人員在發動機的附加軸上配裝了油泵,除了能使油泵實現高效執行之外,也為CVT本體的小型化及輕量化作出了貢獻。

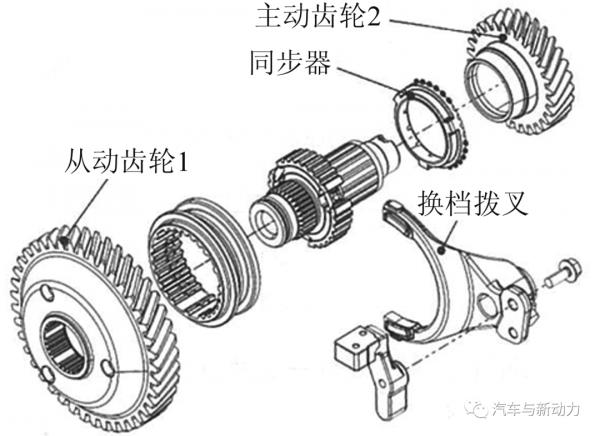

2.1.3 起動齒輪機構與同步齒輪機構

為拓寬速比範圍並提高傳動效率,研究人員為系統增設了起動齒輪機構(圖8)。研究人員考慮到車輛在高速行駛時,由於前進及倒車的摩擦部件及行星齒輪的高速差動會導致能量損失,因此為用於起動的齒輪傳動系統配備了同步機構。由此,除了皮帶傳動機構的變速效果外,在中等車速以上的工況區域,研究人員應藉助於換檔撥叉等機構,以避免傳動效率降低。

2.2 提高駕駛效能的技術

為了兼顧駕駛效能與燃油經濟性,研究人員根據加速踏板開度,將工況分為以下3個區域:車速控制區域、加速感受區域及動力效能區域,以此開發出最佳的控制方式。本節將介紹不同工況區域所要求的開發目標。

2.2.1 車速控制區域

該區域主要為車輛在市區道路及高速公路上恆速行駛時的工況區(圖9)。研究人員力求兼顧車輛的燃油經濟性與車速控制性能。由於在車輛起步時,駕駛人員通常會將CVT傳動方式由齒輪傳動調整為皮帶傳動,該過程能與傳統CVT充分實現匹配,並可使發動機在高效區域運作。研究人員可透過調整離合器的變速控制方式、CVT 變速控制方式、鎖止式控制方式及發動機扭矩控制方式,使駕駛人員感覺不到明顯的齒輪運作過程,充分兼顧了平順的變速過程與優良的燃油經濟性。此外,研究人員為提高車輛在恆速行駛區的行駛效能,將各車速下的驅動力控制特性設定為線性,以此提高了車速控制性能。當車輛處於制動工況時,研究人員透過設定,可使變速器由皮帶傳動向齒輪傳動切換。此時,研究人員可根據減速度而精確地控制離合器液壓系統,使離合器處於半分離狀態,力求緩解由於傳動方式切換而導致的車輛重心垂向位移現象。結果表明,透過上述方式,可使整車制動感受更為平順。

圖9 車速控制區域的換檔過程曲線 圖9 車速控制區域的換檔過程曲線

2.2.2 加速感受區域

該區域是車輛在起動及超車加速時所使用的工況區(圖10)。為了最佳化駕駛人員的駕駛體驗,並使整車具有線性的加速感,研究人員充分運用了新型CVT的高效齒輪傳動特性及新型發動機的出色扭矩特性。為加快C1、C2離合器的接合及轉換速度,並使變速過程更為順暢、平滑,研究人員應充分重視加速時的發動機轉速與車輛重心位置的關係。研究人員應根據車輛加速度,以調整CVT變速控制方式及發動機扭矩控制方式,從而使發動機轉速的上升率處於最佳狀態。即使CVT處於變速過程中,也能使其實現線性的快速升檔過程。同時,上述特性應符合市區道路高速行駛過程中的加減速及恆速行駛等工況。

2.2.3 動力效能區域

該區域是駕駛人員踩下加速踏板時所處於的工況區(圖11)。為滿足駕駛員的加速需求,應使其具有較高的響應性及強勁的加速效能。首先,在加速過程中,變速器會從皮帶傳動快速地向齒輪傳動進行切換。研究人員根據CVT的速比,設定了分離側C2離合器的液壓引數,按照任何1個速比進行調整,均會使分離側C2離合器的油壓斜率有所降低。此外,在變速過程結束前,研究人員可透過改善離合器分離側的液壓效果,以緩解變速結束時產生的衝擊,力求兼顧響應性與平順性。當車輛在以中等負荷工況行駛時,變速器皮帶傳動機構內會出現速比大幅變化的降檔過程。由於採用了窄角皮帶並實現了帶輪的小型化及輕量化,加速響應性得以顯著提高。由於可動帶輪的軸向行程有所減小,為此提高了傳動帶變速的幅度。此外,由於能降低變速過程中的慣性力矩,一方面抑制了加速滯後現象,一方面也能提高變速速度。

除了提高車輛在上述自動變速模式下的駕駛效能之外,為了進一步提升整車效能,研究人員將手動換檔模式設定為10檔,提升了換檔操作過程的平順性。相比傳統變速器,該款CVT進一步提升了變速器的換檔速度,也進一步改善了駕駛人員的駕駛樂趣,其可透過調整傳動帶變速控制與發動機扭矩控制而實現。此外,研究人員對測量儀表進行了技術改良,使其在控制過程中並未出現明顯滯後的現象,同時使駕駛人員具有良好的駕駛感受。在硬體、軟體兩方面的技術開發過程中,研究人員透過實施相容性開發,從而打造出具有較高商業價值的新款車型。

2.3 小型輕量化技術

研究人員根據新型CVT的技術特點,為其增加了齒輪傳動機構等全新的技術部件,並透過技術調整使其適用於1.5 L、2.0 L等不同機型,下文將重點介紹CVT小型輕量化技術。

2.3.1 採用窄角傳動帶輪與帶輪的小型化

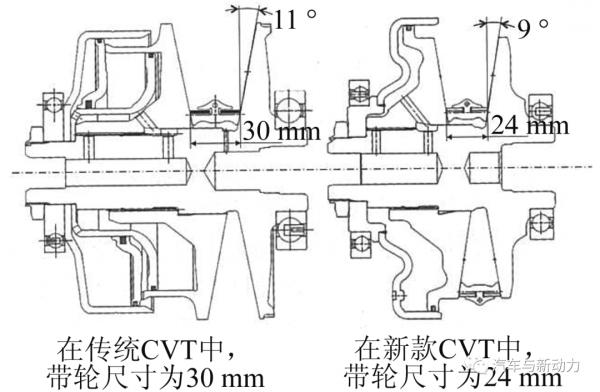

由於研究人員將傳動帶的傾斜角度由原來的11 °縮小到9 °,壓縮了可動帶輪的軸向行程量(圖12)。因此,不僅縮短了CVT部件的全長,併成功地實現了輕量化,同時使變速速度提高了20%,為提高駕駛效能作出了重要貢獻。此外,在起步及加速等對發動機扭矩要求較高的工況區域,由於變速器透過起動齒輪機構傳遞扭矩,以此能減輕系統向傳動帶及帶輪施加的負荷。研究結果表明,2.0 L發動機所採用的CVT,能使皮帶傳動部件的寬度從30 mm減少到24 mm(圖13)。

2.3.2 CVT殼體的薄壁化與換擋閥閥體保護罩的樹脂化

研究人員透過有限元法(FEM)分析得出了CVT的形狀,從而對加強筋佈置進行了最最佳化處理,與2.0 L發動機相匹配的CVT殼體的最薄部位由3.2 mm減至2.2 mm;與1.5 L發動機相匹配的CVT殼體的最薄部位由3.0 mm減至1.8 mm,成功地實現了CVT部件的輕量化。此外,研究人員將以往佈置於CVT下方的換檔閥閥門調整到CVT的前方。由此,可將現有的鋼製防護罩改為樹脂材質,而且由於部件的低配置化,也有利於實現車輛的低重心化。

3 目前的應用情況與發展前景

該款新型CVT已配裝在於2018年7月正式上市銷售的Coralla艙背式乘用車上,並已投放至北美市場。近期。該款CVT已陸續配裝在IZOA/C-HR車型及RAV4車型上,有效兼顧了強勁的動力效能與優越的燃油經濟性,以此贏得了使用者的好評。今後,該款CVT將會被推廣至全球市場,以此改善環保效能,並實現動力系統的小型化與輕量化,同時進一步降低整車燃油耗。

本文發表於《汽車與新動力》雜誌2021年第2期

作者:[日]瀬尾隆

整理:彭惠民

編輯:伍賽特