在熱火朝天、乾柴不能遇到烈火的六月,懂車帝整了一出新活,為了窺探星瑞的雙層衝壓下襬臂和速騰的

單層下襬臂孰強孰弱,在新一期的大爆炸節目中,節目組將速騰和星瑞兩輛車從8米高的高空中做自由落體測試,測試結束後,兩輛車都明顯都受到了不同的衝擊,車身、內外飾都有一定程度的變形,而星瑞的雙層衝壓下襬臂和速騰的單層衝壓下襬臂在如此巨大的衝擊下表現是異常淡定,二者都沒有明顯的結構損傷,那麼問題來了,這是不是就意味著這兩輛車的下襬臂強度一樣?又或者說兩種擺臂結構從功能上來說是一致的呢?

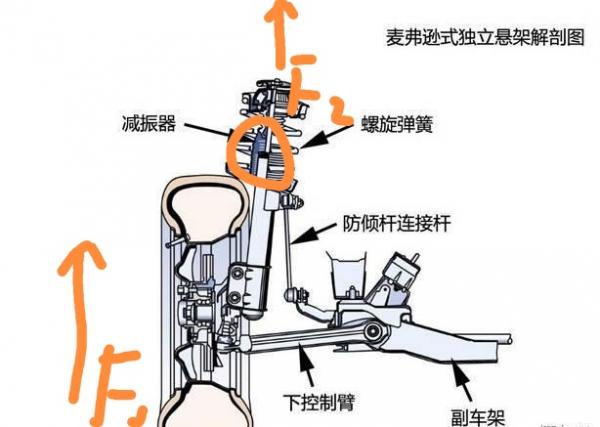

其實不然,我們可以先做一個簡單的受力分析(如下圖):

下落過程中主要的衝擊力F1至下而上由車輪經轉向節再經過減振支柱傳遞到車身,這也是受垂向力過程中麥弗遜懸架的主要力傳遞途徑。墜落測試主要考核的是垂向衝擊,而垂向衝擊的力基本上都由減振總成模組(該總成模組內有緩衝塊)承擔,擺臂承受的力量很小,所以基本上來說不會有太大的損傷,而如果想真正考核下兩者的強度的話,可以做縱向力測試。這樣的工況在很多驗證體系完善的廠家都是有做考核的,專業名詞叫做誤用工況測試,就是模擬客戶日常生活中可能出現的不太正常的一些工況,如正面30碼/50碼衝擊路巖,45°衝擊、倒車衝擊100mm高的路巖、臺階等,透過這類誤用工況去考核底盤零部件的極限強度,反向為設計提供依據。

而正如影片中提到的,關於擺臂的問題,坊間還有很多爭論,如:某某車擺臂開始用的7mm雙層衝壓件,後面就索性變成了4mm,廠家也太黑心了吧,完全是偷工減料,安全性下降不止一個層次啊;鋁合金的擺臂強度肯定比衝壓件、鍛造件要高啊,車輛的操穩、安全效能也更好啊;衝壓件在事故中容易發生斷裂導致汽車側翻等等,比比皆是,討論呢也大都是在爭吵到撕逼再到爭吵的無限迴圈中結束,圍觀的吃瓜群眾都看的一臉懵逼,不知道該信誰的好,那作為一枚搬磚工程師,就簡單從擺臂的設計、結構用途、成本等方面分析其具體原因:

Q1:衝壓件更容易斷裂,避震效果也不好?

首先,你在質疑一個事物本身的同時,我想最起碼的你應該是瞭解這個事物本身吧,這也是對其本身最大的尊重。“擺臂”業內準確的叫法應該是控制臂,在獨立懸架中按佈置形式主要有縱臂、橫臂及斜臂三種。通常控制臂一端透過橡膠襯套與車架,副車架或車身鉸接,另一端用球頭銷與車輪主銷相連。控制臂是懸架系統導向裝置的主要部件,一方面,它在車輪與車架(或車身)間傳遞力和力矩,另一方面,它的佈置形式及尺寸決定了懸架系統的運動特性。好吧,擺臂的主要功用就是傳遞力和力矩,那麼所謂的懸架衝壓件擺臂彈性較差,避震效果不好等等也就成了無稽之談,如果說擺臂都可以去減震了,那麼你置減振器的顏面於何處,當然我們不排除在整個傳力過程中它會有那麼一些的功用,但請分清主次。

此外根據整車佈置及使用條件,控制臂主要有鋼板衝壓焊接件,鍛造、鑄造或鋼管焊接等結構不同的結構對於材料的選擇也會有所影響,考慮到實際工藝的情況,衝壓件控制臂的斷面多為盒形結構,鑄件、鍛件控制臂的斷面採用“H”形結構,這也就是為什麼各種不同材料的擺臂在結構上會有差異的原因。而對於一些關於衝壓件在事故中更容易斷裂此類問題,壓根都可以不用鳥他,所謂的更容易斷裂既無實際車型的斷裂資料作為對比,更無實際強度分析、佐證,何來“更”之說?

Q2:鋁合金的擺臂強度肯定比衝壓件、鍛造件要高,安全性更好?

基於結構和用途的考量,擺臂的設計就更多的是注重功用了,由於受到各種力和力矩的作用,因此對其強度和剛度都有相應要求。一般工程師在3D數模出來後,會對其進行CAE分析,分析各受力點及連線點的強度與剛度。工程師會根據實際工況在軟體中模擬其在制動、轉彎、啟動等工況下的擺臂受力情況,找出某種工況下的最大屈服應力及應力點,針對此最大屈服應力和材料本身能承受的最大應力作對比,如果材料強度達不到,那麼就考慮用更高強度材料或者更改區域性最高受力點結構以最佳化受力。所以說不能單純的根據材料的不同就判定其強度高低,結構的設計也是重中之重。在設計最佳化之後,每個廠家都會對實際的產品作相應的路試、臺架驗證,以保證產品滿足所使用的要求,換句話說,無論是鋁合金材質的擺臂亦或是鋼製衝壓件擺臂都能夠滿足國家的標準、正常的行駛需求,碰撞測試等,所以在日常駕駛中無需擔心其強度不夠,行駛斷裂等,如果有那也是個例問題,或許是因為裝配力矩不到位、工藝過程控制紕漏、運輸途中磕碰等引起的,也就無誰更安全之說了。另外需要補充的是對於測試的要求及規格就要依廠家而定了,逼格高的車企對於強度、可靠性有更高的要求,不侷限於國際標準平均水平,那麼他們設計的擺臂在極限工況下或者是事故中也許表現就更好。

Q3為什麼有的車要用鋁合金材質而別的卻用鐵製件甚至是單層的衝壓件呢?

從成本方面考慮,車企在設計每一款車型的時候都有一個市場定位,造這車只賣十萬塊錢,那麼一切的設計、用料等都要在十萬塊以內,換句話說我用鐵製件能搞定的事情為何要用鋁合金呢,汽車身上的零部件一萬多個,試想一下,如果能在一半的零部件上成本有所降低,對於企業來說,這得是一筆多大的福利啊。這也就可以理解為什麼有的擺臂或者其它零部件上有些無關功能的圓孔、凹坑、花紋等,這都是車企的套路,能省一分算一分,能少用一點材料算一點啊,當然你也可以說他是偷工減料,當然這是合理的“偷工減料”。從設計角度來講,鋁合金材質綜合性能更優越,在滿足同樣強度的情況下,重量卻有所降低,有利於簧下質量的改善。對於懸架操控有需求的車型來說,這是一個很直接有效的方案,更小的簧下質量會使懸掛系統擁有更好的動態響應,行駛平順性也能得到改善。

Q4;斷軸的原因通常是什麼?

斷軸的話要具體視問題而定,如果是單一問題,可那是因為零部件的質量問題,如零件出廠前就已經有裂紋、缺陷等,那麼再售後使用過程中很榮易發生斷裂;如果是批次的問題,那麼大機率就是設計的問題,如CAE分析不到位,材料強度不夠,驗證體系不夠完善等,都有可能導致後期出問題。

寫在最後:總的來說,擺臂的用料、結構需要綜合分析其在懸架系統中的受力情況以及乘車正本考慮,當然,好的材質其在綜合性能表現上肯定更優,但如果一味帶有偏見,說某某材質產品的車輛就不安全完全就毫無邏輯可言了。要知道一款車型的問世並不是想象中的那麼容易,它們都積聚了工程師們無數的心血和汗水,在對產品質疑的同時我們需要增加自身知識的儲備量,理性思考,合理分析,做事有理有據,慎思篤行,不至於聽風就是雨,毫無主見。