非交變催化共聚的含鏈內酮聚乙烯材料

文章出處:Maximilian Baur, Fei Lin, Tobias O. Morgen, Lukas Odenwald, Stefan Mecking. Polyethylene materials with in-chain ketones from nonalternating catalytic copolymerization. Science 2021, 374, 604-607.

摘要:聚乙烯是世界上製造最多的塑膠,它是由惰性烴鏈組成的。在這些鏈中引入活性極性基團有助於克服環境永續性問題,並增強與其它材料的相容性。作者證明,膦酚酸配位Ni配合物可以催化乙烯與CO的非交替共聚,在高分子量聚乙烯鏈中加入低密度的單個鏈內酮基,同時保持理想的材料效能。經過傳統注射成型技術處理後,拉伸效能保持與標準高密度聚乙烯相同,同時也具有光降解性。

聚乙烯是最豐富的合成聚合物,結合方便的加工和低成本的生產與有益的機械效能。後者是由拉伸的烴鏈的結晶順序引起的。這種順序對於高密度聚乙烯(HDPE)尤其明顯,它由線性鏈組成,沒有分枝,否則會干擾晶體堆積。聚乙烯是疏水性和非極性的,不容易粘附在金屬表面或木材等極性材料上。由於烴鏈的化學惰性性質,聚乙烯不容易受到降解反應的影響,因此在釋放到環境中後仍能存在。

克服結晶聚乙烯材料的缺點的一個有前景的方法是用低CO比例的乙烯催化共聚。在聚乙烯鏈中生成的酮基可以提供一系列理想的反應模式,包括光降解性,正如自由基高壓共聚中含有約1 mol.%酮基的支鏈低密度聚乙烯(LDPEs)所證明的那樣。即使線上性聚乙烯中,低濃度的酮基也不太可能擾亂晶體秩序。

儘管材料學家致力於發展共聚的方法,但這種材料仍然是難以捉摸的。與共聚相比,聚乙烯的選擇性後聚合氧化需要額外的合成步驟,對酮官能團沒有選擇性;它也需要有問題的試劑。在共聚反應中,CO與催化劑的結合比乙烯單體強得多,這就防止了烯烴的連續結合。因此,形成的不是一個溫和的微擾聚乙烯鏈,而是交替聚酮,它們用於高熔點工程熱塑性塑膠,具有與聚乙烯完全不同的應用和加工效能。

在這裡,作者報道了Ni(II)催化劑可以實現乙烯和CO的非交替催化共聚。所得到的材料在高分子量聚乙烯鏈中具有理想的低含量的酮基,可以進行熔融加工,並具有與商業HDPE相似的拉伸效能。

對於催化劑的選擇和設計,傳統的缺少電子的d0-金屬位點,如聚烯烴生產中使用的那些被排除在外,因為它們被極性分子如CO滅活。用CO淬滅這類烯烴聚合催化劑是一種已確定的鈍化方法。涉及CO的催化過程,如烯烴羰基化,通常依賴於d8-金屬中心,而上述交替聚酮是用陽離子Pd催化劑進行商業生產的。此外,CO作為有機金屬化學中廣泛使用的配體,其強大的結合親和性必須得到控制。必須防止破壞活性位點的其它必需配體的不可逆置換。此外,生長鏈中CO或酮基的配位可能會堵塞進一步鏈生長所需的配位位點。值得注意的是,需要克服CO摻入促進交替聚酮形成的動力學偏好。從這個意義上說,目標CO共聚與乙烯與極性乙烯基共聚(如丙烯酸酯)的催化共聚相反,在催化共聚中,共聚單體的反應活性可能很低。

這些論點促使人們考慮具有強結合螯合配體的中性後過渡金屬催化劑作為有前途的候選催化劑。與更常見的陽離子聚合催化劑相比,中性活性位點對CO與其它配體(包括單體烯烴)結合的偏好不明顯。事實上,在CO共聚反應中連續插入乙烯的唯一先例是在中性的膦磺化Pd催化劑中觀測到的。儘管不同的聯合工業和學術企業進行了廣泛的研究,然而該反應形成的是低分子量脆性蠟(和可能的非均相組成),其平均分子量為Mn ≤ 3000 g·mol-1,並沒有聚乙烯塑膠。

中性N,O-配位水楊酸二甲酯和P,O-配位膦酚酸二甲酯Ni(II)催化劑在乙烯均聚反應中能製備分子量為幾百萬g·mol-1的線性半結晶聚乙烯。高聚合溫度也有利於非交替鏈的生長。對於兩種相互競爭的反應途徑,在能量勢壘不同(ΔΔG≠)的情況下,根據ka/kb ~ exp(-ΔΔG≠/RT),隨著溫度的升高,對動力學上佔優勢的反應途徑的偏好降低。R是通用氣體常數,T是溫度。P,O配位Ni(II)催化劑的穩定性在這方面是有利的。它們適用於140 oC的工業乙烯共聚反應。然而,由於其傾向於β-氫化物消除鏈轉移途徑,傳統的P,O配位催化劑即使在較低的反應溫度下,也只能產生低聚物或分子量Mn < 104 g·mol-1的聚合物。直到最近,這一長期流行的觀點才得到修正,因為發現適當的體積較大的取代基可以強烈抑制鏈轉移,從而提供高分子量聚乙烯。

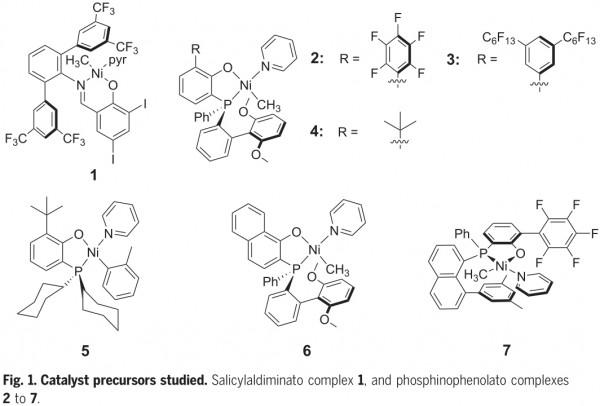

儘管文獻一致認為這種催化劑會被CO迅速失活,最多隻形成低活性的交替聚酮,作者展示了最先進的水楊醛二亞胺(化合物1)和膦酚二亞胺(化合物2) (圖1)催化劑前驅體,以低的CO分壓(表1),在聚合溫度下發現這些催化劑的乙烯聚合是最優的。使用化合物1,即使E/CO比> 102,也只能得到少量的聚合物。紅外光譜表明聚合物為交替聚酮。相比之下,使用化合物2時可以得到大量的聚合物(可達4 g,而使用化合物1時為60 mg),其中羰基帶與交替聚酮的波長明顯不同(表1和圖2B)。

圖2

受這些發現的鼓舞,作者探索了一系列定製修飾的、最先進的中性P,O配位催化劑前驅體,其酚基和芳香基覆蓋了一個或兩個頂端位置(圖1)。催化劑前驅體(化合物2-6)在CO存在時都有活性,根據紅外光譜表徵,在高E/CO比(E/CO比 = 100)下,形成非交替聚酮聚合物(表1)。

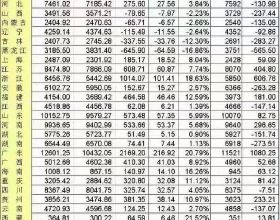

表1

採用13C核磁共振波譜(NMR)法對聚合物的微觀結構進行了鑑定。為了提高靈敏度,使用了13CO壓力反應器實驗中得到的共聚物。透過結合一維和二維NMR方法,並參考文獻資料,1H和13C NMR譜圖可以被充分分配。該分析顯示聚乙烯鏈中存在分離的酮基(圖2A)。此外,在相鄰位置上的酮基的非交替基序可以被區分,並且可以觀測到交替基序。在理想的約1%的CO摻入值下,大多數酮基是非交替的,孤立的酮基普遍存在。透過核磁共振定量分析確定了總酮含量,並透過紅外光譜進行了確認(表1,圖2B)。正如預期的那樣,這些鏈內酮基序不會影響聚乙烯理想的材料效能。這些材料的廣角X射線散射(WAXS)衍射圖幾乎與HDPE的相同(圖3A),強調了一種保守的固態結構。此外,熔點和結晶點幾乎沒有改變(圖3C)。最顯著的是,酮改性聚乙烯具有較高的分子量[重量平均分子量(Mw)約為400000 g·mol-1,Mn約為220000 g·mol-1]。這一結果是值得注意的,因為在乙烯-CO共聚中觀測到的非常低的分子量產生了任何部分非交替基元,這是有用的機械效能的一個關鍵因素。事實上,在注塑測試杆上的拉伸試驗顯示了與商用HDPE相當的延展性行為(圖3D):材料彈性模量E = 1062 ± 53 MPa,抗拉強度σy = 26.7 ± 0.2 MPa;HDPE的文獻值E = 900 MPa和σy = 27 MPa;LDPE的文獻值E = 240 MPa和σy = 12 MPa。沒有證據表明存在妨礙熔體加工的不良交聯;酮基促進交聯是工業聚酮樹脂熱塑性加工中的一個問題。酮-聚乙烯薄膜在模擬陽光下的曝光實驗結果證實了其光降解性。將漂浮在水浴上的薄膜進行照射,其光照強度相當於南歐大約5個月的自然陽光,降解的開始表現為先前韌性樣品的脆化和機械解體,並表現為可觀測到的重量下降了幾個百分點。對13CO標記樣品的紅外光譜分析表明,在這些短期降解實驗中,酮基只被部分消耗;此外,形成了新的酮基和酯基可以使鏈進一步降解。相比之下,無酮乙烯均聚物的參考樣品保持不變。

圖3

在給定的初始反應條件下,隨著反應時間或聚合物產率的增加,合成聚合物的組成變化不大(表1)。一個均勻的材料是一致形成的,而不是微觀結構和組成的擾動(這是單體的相對濃度發生了可以想象的變化的結果)。與乙烯均聚相比,共聚產率和平均活性均有所降低(表1)。然而,這並不是因為催化劑快速失活的問題。催化劑在CO共聚反應中可穩定數小時(表1)。據推測,除了CO結合外,形成的酮基的可逆配位結合在一定程度上減緩了鏈生長,這是根據觀測得出的結論,在給定的E/CO比下,隨著單體濃度的增加,整體產能增加(表1)。為了克服這種阻礙,需要一個臨界聚合反應溫度。因此,與化合物2的有效共聚需要約100 oC,而均聚在較低溫度下可以快速進行。正如預期的那樣,更高的聚合反應溫度(> 70 oC)也會減少CO的摻入,事實上,這是實現不變所必需的(表1)。這一結果強調了催化劑(化合物2-6)的溫度穩定性的關鍵作用,使酮改性聚乙烯的非交替共聚成為可能。除此之外,基礎的膦酚酸基元似乎也特別適合於非交替共聚,催化劑(化合物2)在產率、微觀結構和產生的聚合物分子量方面的細節突出。相比之下,催化劑(化合物1)即使在較高的聚合溫度下也只能生成交替聚酮。膦酚酸基序的這種特殊性質可能與強金屬-膦鍵有關,該鍵可以抵消配體置換導致的不可逆失活,並透過提高金屬處的電子密度降低CO對乙烯摻入的偏好。

高分子量的酮改性聚乙烯表明,CO的存在和摻入不會促進任何有問題的鏈轉移反應。事實上,對聚合物端基的分析表明,只有那些在均聚乙烯中也存在的端基型別,即源自Ni-聚合物物種的β-氫化物轉移的烯烴端基。這證實了在CO共聚反應中沒有不需要的額外鏈轉移途徑。相反,CO的存在似乎阻礙了鏈轉移和分支,這是由共聚物相對於乙烯均聚物的更高的分子量和完全沒有分支得出的結論(表1),可能是透過CO堵塞β-氫化物轉移的配位位點。

鏈上功能化聚乙烯具有HDPE的理想材料效能,這為聚烯烴在環境中較不持久的光解和氧化鏈分解提供了前景。所報道的酮含量是合理的,因為所合成的可能斷裂點之間的聚乙烯段長度與可礦化的烷烴長度相對應。除了這個粗略的考慮之外,降解的機制和速率將在很大程度上取決於特定的環境條件,在這種背景下,對非永續性材料長期行為的理想概況的理解仍有待探究。