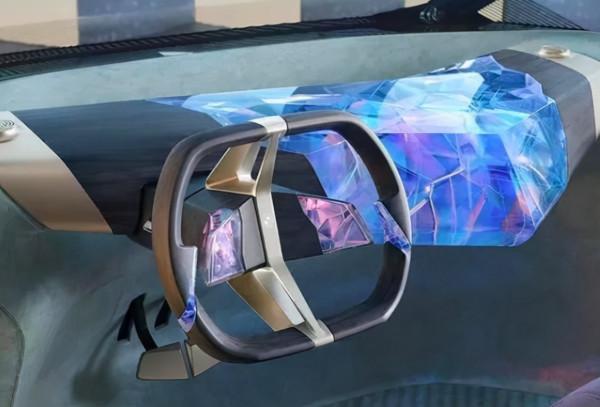

在2021德國國際汽車及智慧出行博覽會(IAA)上,寶馬集團全球首發了BMW i迴圈概念車(BMW i Vision Circular)。在這款概念車上,方向盤不再是一個按鍵功能的結合體,其更多的變成了由木粉打印製成的工藝品。

針對BMW i迴圈概念車的每個細節,寶馬都將可持續發展與一種全新而充滿激情的設計美學相結合,寶馬也將這種理念稱為“迴圈設計”。尤其在內飾設計及配置上,豪華氛圍之外,更多體現了寶馬可持續材料與製造工藝,其中就包括一款全新的3D列印零部件。

相比傳統的方向盤,BMW i迴圈概念車運用了由再利用木粉3D列印而成的方向盤。在全新的製造方式下,木粉材料的方向盤看起來更加自然化,減輕了汽車鋼鐵與身俱來的冰冷。另外,在按鈕、零部件等減少的同時,使得寶馬這款概念車更具科技感。

越來越複雜的方向盤

在一輛汽車的生產製造過程中,成千上萬的零部件都是必不可少的組成部分,其中,方向盤的存在似乎是最為理所應當。其實,追溯到一百多年之前,汽車的設計中卻是沒有方向盤的,隨著歷史的發展,方向盤才被陸續的使用到機動車和汽車當中。雖然方向盤的歷史並不是特別久遠,幾乎與汽車出現在同一個年代中,但方向盤的變遷應用卻由內而外改變了汽車的整體設計。

歷史資料顯示,第一次方向盤的使用是在1896年。在此之前,汽車是沒有真正的方向盤。當時汽車的原型都是馬車,在設計轉向系統時,設計者大多參考船的舵柄設計,同時也有人仿製過飛機的轉向杆,用一個操縱桿或手柄來使前輪偏轉實現轉向。但由於這兩種轉向操縱費力且不可靠,最終沒有在汽車中沿用下來。

到1896年時,英國的弗雷德裡克•斯特林克蘭(Frederiek.Strickland)及汽車製造商德雷克(A.J.Drak)將船用轉向柱和方向盤技術應用到汽車上,那時方向盤和轉向柱是垂直安裝的,雖然有一定的不便性,但是已經是當時最好的轉向裝置了,因此各個車企都開始使用圓形方向盤。直至1897年,戴姆勒•帕利生(Daimler.Paririan)製成轉向柱與方向盤傾斜的第一輛車。

在之後長達三十多年的時間中,方向盤都僅僅作為轉向的一個執行部件,而這也是其目前最大、最重要的功能。到了1927年,福特A型汽車把T型車上外接的喇叭結合到了方向盤上,一時間方向盤與喇叭整合開始成為方向盤的一個標準。第二年,克萊斯勒公司開始對方向盤的材料進行研究,鐵質的方向盤和普通木質的方向盤被排除。

二戰結束之後,隨著動力轉向系統的普及,駕駛的任務變得輕鬆起來,同步於車載電子系統的發展,方向盤上被賦予更多了的功能,除了最開始的喇叭和音量鍵外,現在還增加了安全氣囊、音量調節、定速巡航等一系列功能。

發展至今,汽車“方向盤”從最早的鐵桿設計變成了圓盤,在功能地位上,它也從最早可有可無的零部件變成一輛汽車最重要的功能中心,操控汽車最多的組成部分。可以說,現在的方向盤是一個多功能、多零件的結合體,它的一系列技術應用讓汽車走在了智慧化領域的前列。

多功能方向盤背後的汙染與資源浪費

當一輛汽車擁有更多的功能技術應用,就需要大量的開關進行控制。為了增強便利性,讓更多的控制權集中到駕駛者手中,這就意味著必須把更多的按鈕增加到方向盤上。表面上看,多功能方向盤讓一輛汽車的駕乘體驗更加方便,但在生產製造的背後,也大大的增加了產品汙染。

對於一輛傳統汽車的方向盤,其主體部分主要由骨架和發泡構成。其中,骨架一般為鋅合金或鋁合金,為了節約成本,有些生產廠家正在嘗試採用更便宜、更輕的鎂合金。骨架製造為工業壓鑄,首先將固態材料融化成液態,然後將液態金屬注入壓鑄模具,等待壓鑄完成後,開啟冷卻,最終去除毛刺即可得到完整的骨架。

在骨架生產的過程中,根據固態材料熔點的不同,其融化需要大量的熱量,這就意味著在煤燃燒產生熱能的過程中將形成較多的汙染氣體。另一方面,金屬材料在變成液體後將存在部分殘餘,不能完全變成固體,這或將殘留在水中,對水資源產生部分汙染。

除此之外,方向盤的生產還需要將骨架固定在發泡機中,使得方向盤很有握感。該過程也是利用模具,在其中注入聚胺甲酸酯,當產生化學反應後,泡沫塑膠會立即在模具內膨脹,包裹住電樞。在這個過程中,塑膠發泡的使用本身就是一種汙染物,另外,在後期的汽車使用中,由於方向盤發泡的使用會導致車內甲醛、pH值等數值超標,影響空氣質量。

在目前的汽車方向盤中,產生汙染的不止於骨架和發泡,有些方向盤還要求有外表縫皮,這一般由工人完成;還有方向盤要求有木料,將木片疊積後再上漆。這些特殊的需求將使方向盤的使用材料進一步增多,由此產生了材料浪費。

另外,隨著方向盤的功能鍵大幅增多,越來越多的觸點模組並整合一部分電氣線束和電路板在上面,方向盤與車身線束連線的線路多達幾十個。在這種情況下,主要由柔性扁平電纜、做相對轉動的上下殼體、線束和接外掛等組成的時鐘彈簧成為中間的重要連線。功能鍵越多,則使用的時鐘彈簧、電線等數目都會相對增加。

木粉3D列印每年為寶馬節省2324噸鋁合金

為了更加徹底的貫徹“再思考、再精減、再利用、再迴圈”原則,BMW i迴圈概念車在方向盤的設計上使用再利用的木粉進行3D列印。在減少傳統方向盤鎂鋁等金屬材料使用的同時,還將進一步減少方向盤上零部件的使用,從而在功能簡化的過程中降低原料使用。

據瞭解,一輛傳統汽車的方向盤生產大約需要1kg的鋁合金,在使用木粉3D列印時,其至少將為每輛車節省1kg的鎂鋁合金。按照2020年寶馬集團232.4萬輛(寶馬品牌、MINI品牌和勞斯萊斯品牌)的全球銷量,粗略計算該技術每年至少為寶馬節省2324噸鋁合金。

從BMW i迴圈概念車的方向盤上看,其利用的是木粉,該材料是指木材打成的粉末,一般是來源於傢俱廠、密度板廠等加工剩餘的邊角廢料。木粉可用於蚊香、皮革、服裝、造紙等,用途廣泛,是一種新型節能環保原料。在木材資源銳減的趨勢下,使用木粉是對資源的一種再次利用,這使寶馬在實現環保的基礎上對資源進行二次利用。

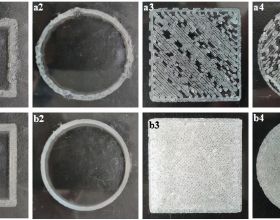

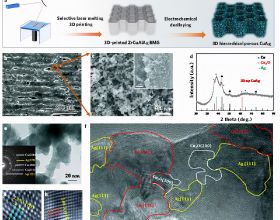

除了原材料方面的改變,BMW i迴圈概念車的方向盤是以3D列印方式製造。據瞭解,3D列印技術已經誕生三十多年了,現在已被廣泛應用於模具製造、汽車、珠寶、建築、航空航天等領域。相關預測顯示,到2025年時,3D列印的潛在經濟影響將達到0.2萬億美元。

對於寶馬而言,3D列印技術也並不陌生,在過去十多年的時間中,它已經透過3D列印方式生產了超100萬個零部件,這也使寶馬成為了第一家利用3D列印技術批次生產成千上萬個金屬零部件的汽車製造商。

資料顯示,早在2018年時,寶馬集團就投資1000多萬歐元,在慕尼黑北部的上施萊斯海姆(Oberschleissheim)建立全新3D列印研發和生產中心。目前,寶馬集團旗下的三個公司都在一定程度上使用了 3D列印部件,勞斯萊斯自2012年以來一直在使用,MINI現在向其客戶提供此選項,而寶馬在新款i8 Roadster上使用3D列印部件。

此次,寶馬使用木粉3D列印方向盤,則是在迴圈經濟原則下針對性地進行技術探索和創新性生產。相比汽車零部件傳統的生產製造方式,3D列印技術一方面可以實現更為精準細緻的圖案,並在保證高質量生產的前提下實現輕量化。另一方面,零部件在列印過程中可以快速成型,減少組裝時間,利於批次生產。除此之外,3D列印技術還可以滿足使用者的個性化需求。對於逐步走向年輕化、多需求的汽車市場來說,3D列印技術將在很大程度上增加寶馬未來汽車創新效率。

更為重要的是,利用3D列印技術生產輕量化元件,可以很好的減輕汽車重量,約為10%-15%,從而提升燃油經濟性。尤其在車身、底盤和發動機方面,3D列印都可以透過對鋼、橡膠等材料進行生產製作,從而減少原材料的浪費,降低勞動力成本。與此同時,透過一體打印製作,方向盤的功能按鍵幾乎將完全消失,這使BMW i迴圈概念車在精簡中實現科技提升。