汽車零部件當中,車橋起著傳動、承載,和制動的關鍵作用, 是汽車構造重要的組成部分。

隨著新能源汽車的快速發展,業內共識,未來車橋將朝著輕量化、智慧化、終生免維護等幾個方向發展。

而新能源汽車車橋,最有可能是一個新的爆發點,同時也將是中國車橋企業決勝全球的一大利器。在全球化的今天,國際車橋企業紛紛視中國為最大市場,而國內車橋企業,也開始佈局海外市場。這當中,各方拼的不僅是技術、實力、產能,還要競爭產品線佈局。

1、全球知名車橋企業

縱觀當今車橋企業,國際上有德納、美馳、AAM等品牌,國內以東風、一汽、重汽和陝西漢德等企業為龍頭。

美國車橋製造國際控股有限公司(AAM)是全球先進的汽車動力傳動、驅動和底盤系統及其零部件和金屬成型產品製造商。

2007年 5月, AAM在華首家工廠在常熟開業。2011年11月,AAM向江淮汽車全資子公司合肥車橋有限責任公司增資,擁有合肥車橋100%的輕型商用車橋業務。

美國德納公司是世界最大汽車零部件企業之一,2005年與東風汽車透過股權轉讓的形式在原東風車橋公司基礎上合資組建東風德納車橋公司。東風德納車橋產品覆蓋重、中、輕全系列商用車車橋。

Meritor(美馳)是一家有百餘年曆史的汽車零部件公司,1996年7月,與徐州工程機械集團有限公司共同投資組建徐州美馳車橋,主要生產工程機械車橋、商用車橋和制動器。

2、國內車橋主要企業

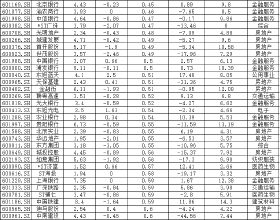

與國際相比,目前國內規模較大、實力較強的車橋企業大多是大型車企所屬的內部車橋廠,包括一汽(包括一汽解放車橋和一汽山東改裝)、重汽(重汽橋箱),以及透過股改或合資的東風德納和陝西漢德。

既往資料顯示,這四家企業就車橋資源而言,陝汽、重汽的內製自配率達到100%;東風商用車的自配率接近90%;一汽內製加控股配套佔比超八成。

此外,國內還有廣西方盛、中聯重科車橋、青島青特眾力、安凱曙光車橋等車橋企業。

這些車橋企業當中,東風和一汽均以日產柴為基礎,東風吸收德納車橋技術,目前已經具有很強的適應性自主開發能力;重汽和陝汽早期是一家的時候,曾經引進奧地利斯太爾技術,後來又各自與德國曼合作,目前均已形成較強自主開發能力。

其他企業,或引進技術、或仿製技術,或透過資本合作,均呈現不斷成長壯大的發展趨勢。

在2008年到2012年,受國際金融危機影響,國內車企及車橋企業的市場發生較大波動,尤其是2012年前後的低谷階段,是對整個行業的一次大規模的考驗。在這個過程中,一批優秀車橋企業脫穎而出。

從2016年至今,車橋市場需求爆發式增長,產品供不應求。

3、國內電驅動橋概況

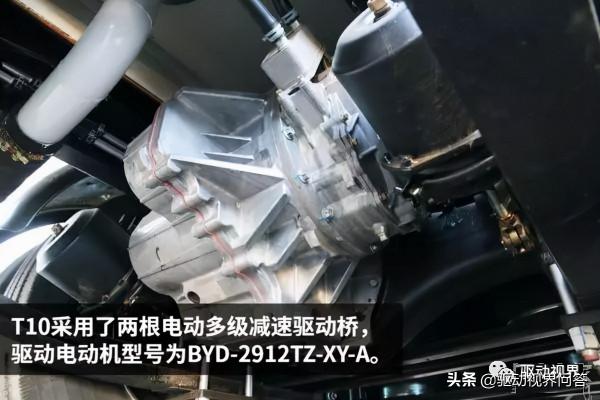

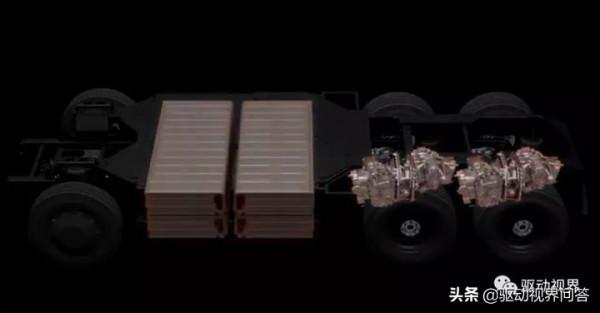

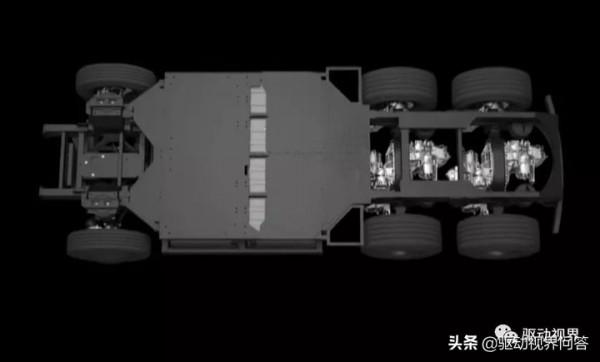

- 比亞迪

比亞迪創造性的將驅動電機、四檔自動變速器和驅動橋有機的結合在一起,組成全球首創的電動整合橋總成,整合橋結構緊湊,節省空間,利於電池包的佈置;傳動鏈短,傳動效率高,提高了車輛經濟性;有效降低驅動、傳動系統重量,有利於車輛輕量化。

比亞迪自主研發的單電機整合橋,電機直接安裝在驅動橋前,提高了傳動效率,一方面降低了製造成本,另一方面也提高了動力性和經濟性。電機最大輸出功率150千瓦(204馬力),最大扭矩550牛米。

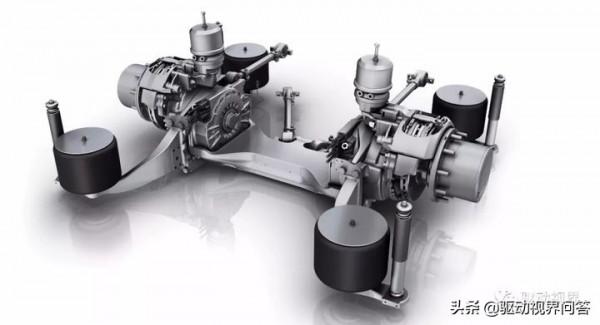

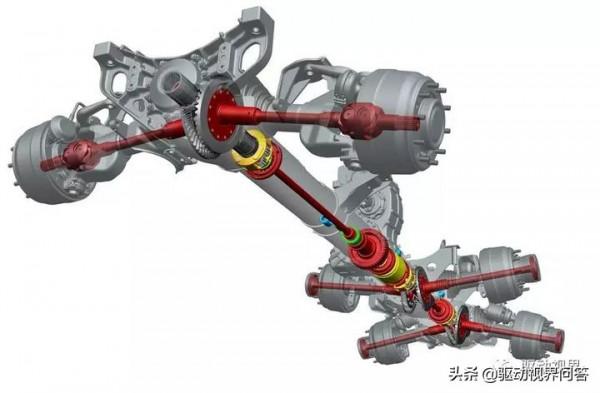

輪邊電機整合減速的驅動系統的後輪驅動設定。這樣的好處則是將電動機與減速器融入到驅動橋上,採用剛性連線、減少高壓電器數量和動力傳輸線路長度。

最佳化後的驅動系統可降低車身高度、提高承載量、提升有效空間,增加公交運營價效比。但是不足的是輪邊減速系統的可靠性,電動機小型化需要大量的研發投入,技術提升成本更高。

從目前得到的資訊來看,採用這一電驅動技術的K9大巴出口歐洲數個國家並在美國建廠。

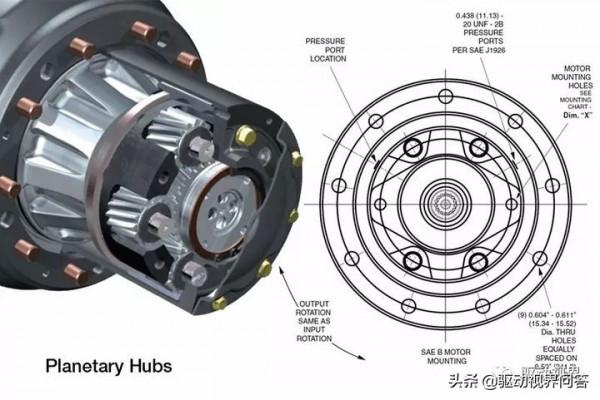

K9的輪邊電機與減速器的橫截面特寫:可看到減速器齒輪以及輪轂內部的軸承。

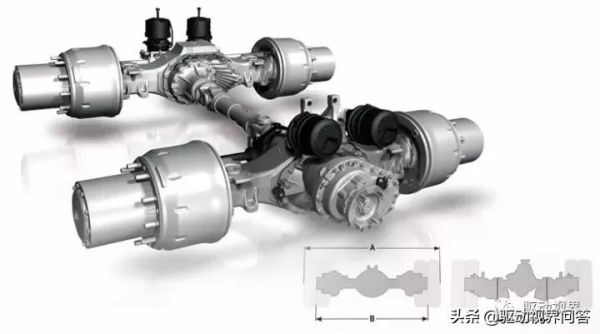

漢德電驅動橋

漢德全新一代純電動專用車橋——HDE5t中央電機整合驅動橋,是行業首款量產的中央電機整合車橋,以整合化設計,體積小、重量輕;車橋自成動力總成,便於整車佈置;正反轉扭矩相同,有利於能量回收等優點,適用6~8米純電動客車。

值得一提的是為應對新能源趨勢開發的六款電動車橋產品代表著全球的技術潮流,準備著迎接新舊動能轉換革命的新挑戰。

▲漢德新能源雙邊電機驅動橋

漢德新能源電動車橋具備亮點:

- 一是採用整合化設計。將電機與車橋深度整合為一體,大幅減輕了橋總成的重量,降低整車的能源消耗;

- 二是提升整車空間。電動車橋的整合化設計不僅是結構的創新,其自成動力總成系統簡化了整車底盤設計,節省了底盤空間;

- 三是噪音低。漢德公司從產品設計、零件製造和整橋裝配等環節入手,實現電動車橋的噪音低於傳統方案5dB以上;

- 四是壽命長。透過深入開展電動車橋的研發與試製,橋總成B10壽命已超過120萬公里;

- 五是100%反拖力矩。透過有效改進產品設計,最佳化齒輪的設計標準,使車橋正反向可承受相同的扭矩,實現了100%反拖力矩,大幅提升電動車橋能量的回收率,從而提高整車的續航里程;

- 六是輪邊免維護。輪邊採用免維護軸承技術,無需保養,大幅節省輪邊的保養時間和費用。

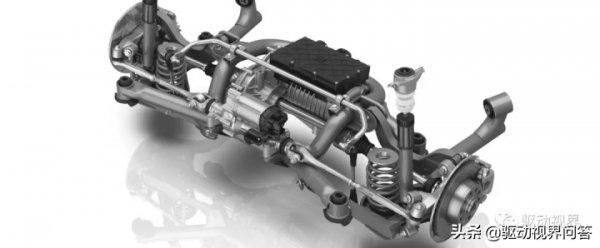

- 東風德納EP-Axle6電驅動橋

近期,中國質量檢驗協會團體會員單位東風德納車橋有限公司首輛電驅橋EP-Axle6交付客戶併成功裝車,此舉標誌著EP-Axle6電驅橋正式投放市場。

因電驅橋良好的環保效能及廣闊的市場前景,東風德納車橋早在2015年就著手成立技術組,專門研發電驅橋。在一年多的時間裡,先後研發出了EP-Axle8和EP-Axle6純電動驅動橋。

此類產品機械差速、驅動平穩、動力強勁、效能可靠,其中EP-Axle6是6米純電動客車、GVW4.5噸純電動城市物流車的理想標配。

透過在純電動車橋上的潛心研發,東風德納車橋率先推出國內首款電機中央整合純電動車橋EP-Axle6。

技術迭代,方能始終領先,EP-Axle6的成功裝車是東風德納車橋技術創新的又一大成果。東風德納車橋堅信EP-Axle6勢必能經受住市場的檢驗,真正成為助推新能源車“換擋提速”的利器。

4、國外電驅動橋的應用情況

▲戴姆勒賓士Actros電驅動卡車

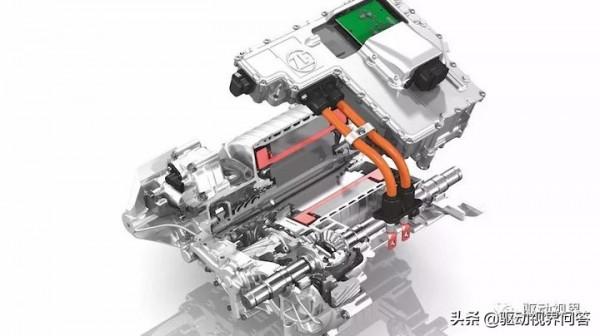

▲ZF供貨的賓士卡車電驅動橋

▲ZF客車電驅動橋

▲特斯拉卡車電驅動橋

▲特斯拉卡車電驅動橋

▲美國Axletech電驅動橋

▲美國Axletech電驅動輪邊

除了重卡,博世、博格華納、採埃孚等零部件巨頭均已經爭先搶奪電驅動橋市場,並推出具有高度整合化、小型輕量化、平臺化設計等優勢的產品。

綜合來看,博世、博格華納等國際零部件巨頭推出的電驅動橋產品,均具備高度整合化、成本更低、體積更小、效率更高、能耗更低、適用性強等諸多優勢。

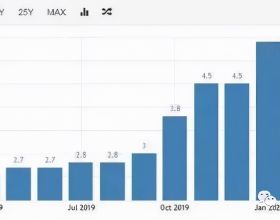

儘管大多數企業的電驅動橋方案還未實現大規模運用,但是以博格華納、GKN為代表的部分企業已經實現了多款車型的成功規模化應用,而博世的電驅動橋也將在2019年實現量產。

據瞭解,博世推出的電驅動橋eAxle產品可實現輸出功率50KW到300KW、扭矩從1000NM到6000NM的不同變型產品,覆蓋混合動力與純電動車型對電驅動橋的不同需求。

GKN、博格華納等企業的電驅動橋產品也已經得到了成功應用。據資料顯示,博格華納的電驅動橋產品最早亮相於2008年,可以匹配不同電機產品及提高續航里程。最初,博格華納的電驅動橋僅限量供應特斯拉,並被特斯拉買斷,但目前已經為北汽新能源、吉利汽車等企業供貨。

5、電驅動橋整合化重要解決方案

在電機電控整合化趨勢下,包括博世、博格華納在內的不少國際零部件巨頭將原來獨立的電機系統、變速器及功率電子模組等整合到一個外殼中,形成一個更加高度整合化的電驅動橋產品,使得整個電驅動總成系統的成本更低、體積更小、效率更高等。

電機系統直接驅動模式有著效率低、功耗高等劣勢,中國地形地貌豐富多樣,決定了電動汽車需要跟傳統車一樣,依然使用變速器等進行動力傳遞。未來,電機+電控+變速器”等一體化發展才是主流趨勢。

多位業內人士表示,未來2-3年內,隨著補貼的不斷退坡及技術的提升,電驅動橋產品有望迎來迅速上量期,且單品價值量大,市場空間廣闊。

6、國內企業還有多大差距?

儘管“電機+電控+變速器”等高度整合化的電驅動橋產品並不是新技術,但是國內還較少企業可以做到,主要是國內大部分企業難以掌握一整套動力總成系統技術。很少企業既懂電子,又懂得電機系統制造。國內要推出媲美國際零部件企業的電驅動橋產品,還需要企業達成聯盟來完成。

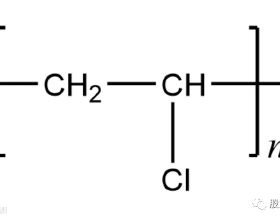

除此之外,目前新能源汽車電機及電控所需轉速軸承、耐電暈電磁線材料、絕緣材料、高效能矽鋼片等高度依賴進口,在技術上存在一定的壁壘。

據瞭解,目前包括精進電動、安徽巨一動力在內的大多數電機企業也在研發“電機+電控+變速器”一體化的驅動系統產品。不過,變速器合成後或產生振動等未知風險,這還需要不斷地試驗除錯,以達到整車的高度匹配。

總體來看,由於電驅動橋產品涉及到的技術範圍較廣,且對技術要求較高,國內電機電控企業目前尚難以推出高度整合化的電驅動橋產品。

7、為什麼說全面電動化是中國傳統車橋企業突圍的必由之路?

傳統車橋本質上是一種機械產品,並且是一種並不怎麼精密的機械產品,不要說斯太爾橋,就是賓士重卡後橋,國內現在仿製的產品在品質上與原裝橋並沒有代差;就是說傳統車橋在技術上並不存在不可逾越的壁壘。

並且傳統車橋作為一種機械產品,其利潤率是很低的,小編目測不會超過5-10%,基本處於掙辛苦錢的範疇。

但是在電驅動橋時代,由於集成了電機和電控部分,難度係數可以說是呈幾何級增加;並且傳統車橋廠並沒有電機和電控方面的人才,這也導致傳統車橋廠向全面電動化轉型異常艱難。

正是由於難度係數增加了,門檻高了,能做的少了,利潤率也會隨之大幅提升;更嚴重的後果是後進入者想要追趕就愈加艱難,跨行業的領域合作導致技術壁壘森嚴。

那些掉隊者很難再有東山再起的機會。

對於一些體量比較大的傳統車橋廠,尚且有資源進行電動化的投入和佈局;而一些規模不大或者經營不佳的車橋廠,在看不到電動重卡批次應用的前景下,很難下定決心和大把資金進行電驅動橋的研發,這又會導致強者愈強。

對於傳統車橋廠的技術工程師來說,熟悉擁有數百個零件的車橋總成至少需要3-5年時間,如果對設計開發或者工藝製造稍有研究,總要7-8年的時間,才算是一個頗有經驗的車橋工程師;但是這些工程師都是機械專業出身,工作七八年之後已經三十多歲,再去從頭學習電氣知識有多少人能做到?

而電機和電控專業背景的工程師,再從頭去學習車橋知識也不可能。

未來傳統車橋廠作為一種純機械行業部門存在的可能性不能說沒有,但是電控+電機+車橋的三合一整合卻是未來的發展方向。目前國外整合度略高,國內也有一些企業在做整合工作。

在重卡車橋這一塊,前段時間德納收購了吉凱恩,傳動+電控,可以說是強強聯合,進一步擠壓了其他商用車企業的生存空間。

電控、電機和車橋三大件中,車橋屬於重資產的傳統制造業,無論從技術複雜度還是企業規模和體量,最小的是電機,電機企業上不能兼併電控,下不能整合車橋,當然不排除個別電機巨頭的戰略動作;相比於車橋企業,電控企業的資金和技術都更密集,電控兼併車橋屬於降維打擊,這在未來三合一電驅戰場上是大機率事件;而車橋企業若想收購、兼併或者控股電控企業,屬於仰攻,難度巨大。

留給傳統車橋廠的路,可能就是兼併一些規模不大的電機企業,先做二合一整合:比亞迪和東風德納的中央電驅橋、漢德的輪邊電驅橋都屬於二合一,即傳動+電機,目前還沒有看到國內車橋廠整合電控的。

車橋企業整合電機初步實現電氣化,起碼要趕上這波潮流,算是拿到電動化的入場券,要始終坐在牌桌上才能繼續玩下去;與車橋和電機是屬於傳統制造業不同,電控的核心是半導體和軟體,尤其是晶圓製造乃至於光刻機採購和生產,已經屬於國家級戰略裝備了,這一領域無論是電機還是傳動都是無法企及的;所以最有可能的局面,就是傳動聯合電機成為一方勢力,而電控或者整車成為另一方巨頭,誰也壓不倒誰,最終平分天下。

電動化是風口,而傳統車橋廠不是,不會得到資本的青睞。一個年產5萬臺套的全新的重卡車橋廠總投資也不過10個億,與網際網路造車動輒百億的投入相比真的算不上什麼大錢,所以在洶湧的資本面前,傳統車橋企業究竟還有多少時間和選擇?