江蘇鐳射聯盟導讀:

本文介紹了鐳射束直接能量沉積(Direct Energy Deposition,DED-LB)工藝作為一種建立梯度奧氏體-馬氏體鋼連線的方法。透過在DED-LB加工過程中改變兩種粉末的比例來製備成分梯度鋼。主要分為兩部分,前半部分(本部分)進行理論介紹、方法講解以及試驗結果,後半部分則是對比DED-LB和電子束焊接工藝以及結論分析。

簡介:

本文介紹了鐳射束直接能量沉積(Direct Energy Deposition,DED-LB)工藝作為一種建立梯度奧氏體-馬氏體鋼連線的方法。透過在DED-LB加工過程中改變兩種粉末的比例來獲得構建物。使用各層高稀釋率成功地獲得了梯度樣品。在316L一側觀察到長奧氏體晶粒,而在Fe–9Cr–1Mo一側觀察到馬氏體晶粒。在過渡區,顯微組織主要是馬氏體。

將一開始建好以及在630℃回火熱處理8小時後進行的表徵與異種電子束焊接(Electron Beam-EB)進行比較。在熱處理之前,由於在構建過程中形成新的馬氏體,DED-LB梯度區域硬度較高(約為430 HV)。回火熱處理將硬度降低到300 HV。

EDS測量表明,透過DED-LB獲得的316 L和Fe–9Cr–1Mo之間的化學梯度比電子束焊縫中獲得的化學變化更平坦,DED-LB的顯微結構與電子束焊接有很大不同。DED-LB樣品和焊縫中的硬度值相似,兩者都透過回火熱處理軟化。由於在DED-LB過渡區發現了新鮮馬氏體,焊接金屬和Fe–9Cr–1Mo熱影響區在焊接後相對較硬。

拉伸試驗表明,DED-LB試樣和電子束焊縫極為相似,在20℃和400℃時,316L母材失效;在550℃時,Fe–9Cr–1Mo母材失效。DED-LB試樣具有與電子束焊縫相當的機械效能。

1. 介紹

奧氏體不鏽鋼和馬氏體鋼異種連線可用於許多應用。比如在核工業中,就需要連線316 L和Fe–9Cr–1Mo鋼零件,一般是透過鎢極惰性氣體保護焊、使用Inconel合金型填充金屬來實現的。這一過程需要在焊接前進行預熱,以避免冷裂紋,並進行焊後熱處理,以回火Fe–9Cr–1Mo側的馬氏體。這些熱處理可以保證獲得所需的機械效能,尤其是良好的韌性。

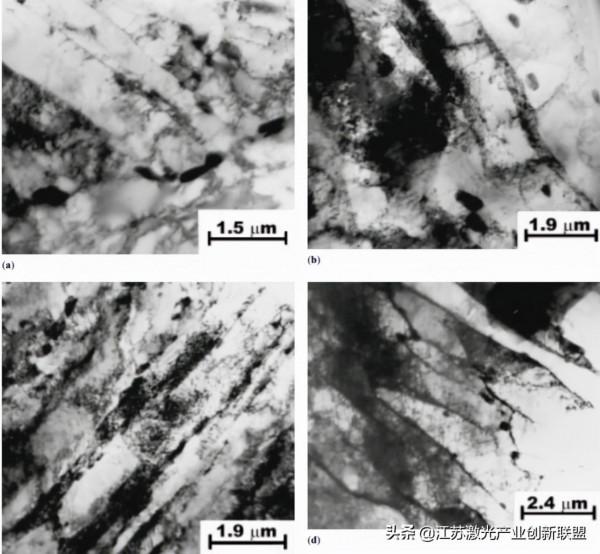

▲圖1 (a)P9焊接金屬在730℃/2h回火後的透射電鏡顯微照片。(b)P9焊接金屬在760℃/6h回火後的透射電鏡顯微照片。(c)P91焊接金屬在730℃/2h後的透射電鏡顯微照片(d)P91焊接金屬在760℃/6h後的透射電鏡顯微照片

Casalino等人證明了使用混合鐳射/鎢極氬弧焊替代鎢極氬弧焊工藝的可行性。Yano等人還證明了使用電子束焊接工藝將鐵素體/馬氏體鋼與316L奧氏體鋼焊接起來的可能性。

使用透過粉末冶金獲得化學成分梯度材料是簡化該焊接過程的另一種方式。無論是透過“傳統”粉末冶金還是透過增材製造,都可以考慮在兩種鋼之間加入聯軸節套管連線兩種鋼。增材製造為具有複雜幾何形狀和特定功能的新零件提供了更多可能,備受青睞。這種連線的化學成分將從316 L逐漸變為Fe–9Cr–1Mo,允許在各端進行均勻焊接。Sridharan等人發現熱膨脹係數在梯度部分逐漸變化,減少兩者之間的不匹配。Woo等人觀察到,這種不匹配的減少允許透過聯結器減少殘餘應力。Zuback等人還證明,透過聯結器的化學梯度允許碳化學勢逐漸變化,而不是階躍變化,這可以減緩碳從Fe–9Cr–1Mo擴散到316 L,並延長連線的壽命。

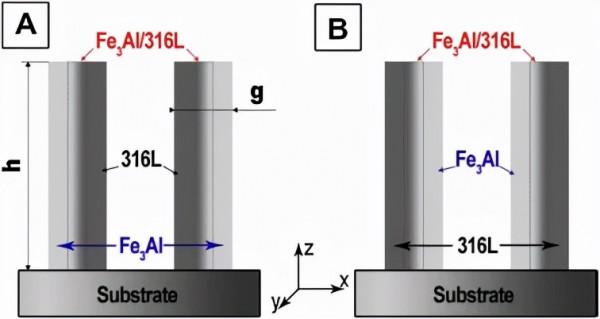

▲圖2 (A)內側為316L、外側為Fe3Al的Fe3Al/SS 316L梯度管。(B)外側為316L、內側為Fe3Al的Fe3Al/SS 梯度管

本文研究主題是探索建造過程中改變材料並最終混合兩種合金的可能性。這種技術已被Lei Yan等人成功地用於構建梯度部件和連線各種不同的材料(圖2)。奧氏體鋼到鐵素體/馬氏體鋼的梯度材料也是透過鐳射束直接能量沉積(DED-LB)製造的,並由Sridharan等人進行了表徵。本文介紹了另一個研究316 L/Fe-9Cr-1Mo梯度材料的例項,該材料由DED-LB獲得,各層間具有高稀釋率,提供平滑的梯度。還研究了馬氏體回火熱處理在630℃下8 h的效果。

為了更好地進行比較,還利用不同的電子束焊接來連線相同的兩種材料。這種技術涉及高能量密度和窄熱影響區,使變形最小化,從而使其有利於馬氏體鋼的焊接。電子束焊接和DED-LB增材製造的冷卻速率較接近。為了進行定量比較,在室溫、400℃和550℃下,對焊接和熱處理樣品的顯微結構和機械效能進行了表徵。

2.材料和方法

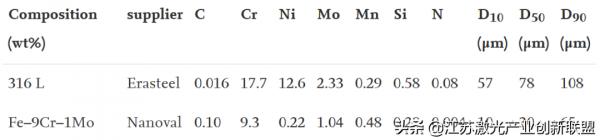

使用316L和Fe–9Cr–1Mo預合金鋼粉末獲得梯度材料樣品。所用粉末的化學成分和粒度分佈見表1。樣品是帶有球形顆粒的氣體霧化粉末。

表1 316 L和Fe–9Cr–1Mo粉末的化學成分、供應商和粒度分佈情況

使用DED-LB工藝獲得樣品,該工藝具有兩個粉末進料器,在進料過程中(圖3),粉末由輸送氣體(此處為氬氣)從粉末進料器輸送到構件。可以透過控制每個粉末進料器的流量來控制沉積層的成分。在這項研究中,Fe–9Cr–1Mo是在316L上直接從一種粉末轉換到另一種粉末,而不是透過兩者之間混合粉末進行的。表2中的316L引數進行了最佳化並且在操作中保持不變。

▲圖3 應用於梯度材料製造的DED-LB工藝操作圖

|

裝置 |

Optomec LENS 850 R |

|

鐳射功率 (P) |

400 W |

|

掃描速度 (v) |

5 mm/s |

|

層高 |

0.2 mm |

|

保護氣體 |

Argon |

|

光斑直徑 (Dspot) |

1.4 mm |

|

316L 送粉速率 |

4 g/min |

|

Fe–9Cr–1Mo 送粉速率 |

2 g/min |

|

能量密度 (P/v.Dspot) |

57 J/mm2 |

表2 DED-LB引數設定

在630℃下對DED-LB樣品進行8小時馬氏體回火熱處理並比較了電子束異質焊縫。操作設定——電子束焊接焦點50毫米,焊接速度2000毫米/分鐘,加速電壓60千伏。電子束焊接在沒有鎳基合金填料的5毫米厚的板上進行。所有樣品的焊後熱處理(post-weld heat treatment-PWHT)也在630℃下進行8小時。為了更好地進行光學金相分析,樣品被拋光,在10 vol%的草酸中進行連續電蝕刻從而更好顯示奧氏體微觀結構,並用Villela試劑蝕刻以顯示馬氏體結構。在兩步蝕刻之前,進行了掃描電子顯微鏡(SEM)、能量色散光譜(EDS)和電子背散射衍射(EBSD)分析。從同一DED-LB樣品中分別提取的兩個樣品用於研究回火熱處理的效果。這同樣適用於電子束(EB)焊接。

在載荷為100g的電子束焊縫和50g的DED-LB試樣上測量維氏顯微硬度。對於DED-LB樣品,兩次測量之間的間隔在X和Y方向上設定為100微米。這提供了兩種材料之間介面的硬度圖。然而,由於焊接區域比增材製造的混合區域大得多,用於測量的載荷是不同的,並且對於電子束焊接樣品,兩個壓痕之間的空間被設定為X方向200微米和Y方向500微米。

熱處理後,具有梯度區域以及焊縫位於截面中心的平面試樣在20℃、400℃和550℃下進行拉伸試驗,測試拉伸效能。應力施加在焊縫和梯度方向(平行於增材製造的構建方向)上,應變率為1萬分之一/每秒 。DED-LB樣品在測試前未進行表面加工,因此表面粗糙。使用7.5微米體素大小的微斷層攝影術來表徵標距長度。因為失效並不總是發生在薄試樣最薄的部分,材料的性質以及測試溫度等也決定了失效區域,因此用平均規格截面繪製拉伸曲線。

3.DED-LB梯度材料結果

3.1.顯微結構研究

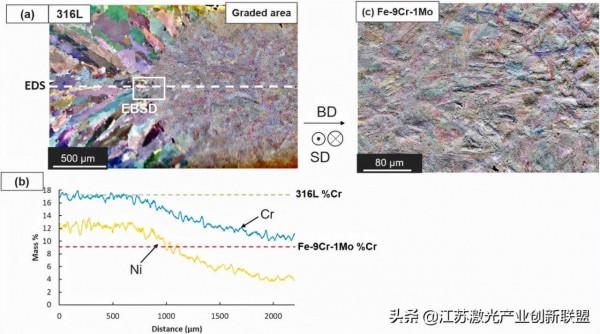

蝕刻後316 L/Fe–9Cr–1Mo梯度樣品的橫截面光學影象如圖4 (c)和(d)所示。可以看到兩種材料之間連貫的介面。在這些只有少量孔隙的樣品中沒有觀察到大的缺陷。316 L側被位於構建方向(BD)的長細長晶粒(圖4(b))表徵,而Fe–9Cr–1Mo側則為馬氏體(圖4 (a)和(e))表徵。各層間的稀釋率很大,約為80 %。即使在最後一層316 L、100 %沉積的Fe–9Cr–1Mo粉末層之後,只要兩種合金在熔池中完全混合,最後一層沉積層的成分將由80 %新熔化的316 L和20 %的新Fe–9Cr–1Mo。因此,在316 L和Fe–9Cr–1Mo之間觀察到平滑的梯度區域——完全沒有被兩種蝕刻劑蝕刻。未蝕刻區域的長度約為1.5毫米。

▲圖4 兩步蝕刻完成的DED-LB樣品後的光學顯微照片(BD -構建方向,SD -掃描方向)。在BD平面,垂直於SD——(a)馬氏體和(b)奧氏體顯微結構,(c)梯度樣品;在BD和SD平面中——(d)梯度樣品、(e)馬氏體和(f)奧氏體顯微結構。

▲圖5 梯度區域的分析:(a)顯微組織的前散射電子(FSE)影象概述和(b)能量色散圖,(c)遠離梯度區域的Fe–9Cr–1Mo馬氏體顯微組織的前散射電子圖。

▲圖6 (a) EBSD IPF圖和(b) 316 L和梯度區域(1畫素= 0.2微米)介面處EBSD相點陣圖。IPF圖平行於構建方向,10° 晶界以黑色顯示。

在圖5 (a)中,316 L側是完全奧氏體的,大晶粒穿過幾個熔池並在熱梯度方向上拉長;Fe–9Cr–1Mo側完全為馬氏體(圖5 (c))。EDS分佈圖(圖5 (b))顯示,化學梯度實際上大於圖1中的未蝕刻區域。根據預測的電子(FSE)影象和能譜圖(圖5 (a)和(b)),成分變化的前300微米主要是奧氏體,隨後微觀結構主要變成馬氏體。EBSD圖(圖6 (a)和(b))中有一個約100微米的梯度帶,其中奧氏體和體心立方相(Body-Centered Cubic-BCC)混合存在著。一些中心區域的形態表明它們可能是鐵素體而不是馬氏體。由於BCC域相對較小,因此EBSD區分這兩個階段並不容易。

然而,316 L和Fe–9Cr–1Mo之間的中間成分透過舍夫勒組織圖 (Schaefflers Diagram,可分清A(奧氏體),F(鐵素體),M(馬氏體)等組織的區域範圍)觀察到異常成分的鐵素體。事實上,由於較高的冷卻速率,在增材製造中極有可能保持高溫區的 delta 鐵素體。

遠離梯度區域的金屬基材的顯微結構並未被熱處理改變(圖7 (a)和(c))。這種回火熱處理不會改變鉻和鎳的成分分佈,因為溫度和持續時間都不足以使這些元素實現均質。在過渡區,馬氏體一側的奧氏體相和奧氏體一側晶界處的鐵素體相的形成是透過熱處理誘發的(圖7 (b)和(d))。熱處理後奧氏體/馬氏體混合區似乎更寬,熱處理後馬氏體一側形成的奧氏體更細、分佈更均勻。這些BCC區域在熱處理後也更精細,表明該區域可以在熱處理期間部分奧氏體化,因為與Fe–9Cr–1Mo相比,其特定成分降低了Ae1 和Ae3。

▲圖7 回火熱處理對顯微組織的影響:(a) IPF圖和(b)初始相圖和(c) IPF圖和(d)630°C/8h熱處理後的相圖

3.2.機械效能

3.2.1.硬度

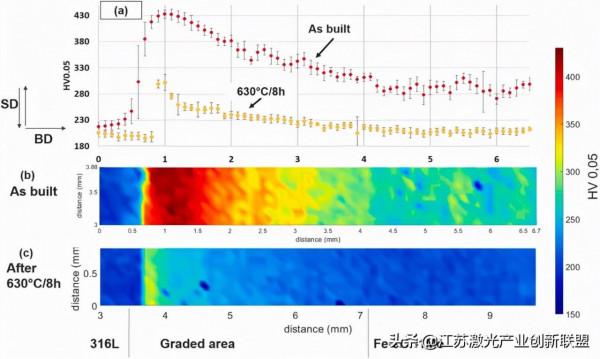

▲圖8 DED-LB樣品在整個梯度區域的顯微硬度測量:(a)平均硬度與距離的函式關係(b)初始成品硬度圖和(C)630°C/8h熱處理後的硬度圖。

顯微結構和合金化學變化導致機械效能的變化,接合處的這些變化以及熱處理的結果可以透過維氏顯微硬度測試來評估。圖8 (b)和(c)顯示了獲得的DED-LB樣品的顯微硬度圖。316 L側的硬度約為220 HV,這是在316 L DED-LB樣品中發現的通常硬度。在Fe–9Cr–1Mo一側,硬度約為300 HV,這是輕微回火馬氏體的特徵值。在梯度區域,奧氏體部分的硬度逐漸升高。這種平穩的增加變化主要是由於Fe–9Cr–1Mo鋼的碳含量逐步增加。當顯微組織變成馬氏體時,硬度急劇上升到430 HV,其原因可能在於該區域316 L馬氏體中合金元素(如鎳和鉻)的化學富集。先前觀察到的細小且分散的奧氏體/BCC相混合物(圖7)也導致硬度增加。在該峰值之後,硬度逐漸降低,直到達到Fe–9Cr–1Mo值。

對梯度零件進行630°C/8h的回火熱處理會降低材料的整體硬度(圖8 (a))。在316 L和Fe–9Cr–1Mo側,硬度分別降低至200和210 HV。梯度區域的最大硬度降低到300 HV左右(圖8 (c))。

3.2.2.拉伸試驗

熱處理後,對電子束焊縫和DED-LB樣品進行拉伸試驗,以更好評估此類連線的機械效能。為了比較,還進行了電子束金屬基材拉伸試驗(表3)。拉伸試驗採用平面試樣,其中梯度區域以及焊縫均位於截面的中心。在20℃、400℃和550℃下測試拉伸效能。應力施加在焊縫和梯度方向(平行於增材製造的構建方向)上,應變率為1萬分之一/每秒。透過顯微照相術確定的平均規格截面用於繪製圖9中DED-LB的拉伸應力-應變曲線。

表3 與基材相比得到的DED-LB梯度和電子束焊縫機械效能。(YS:yield strength,屈服強度;UTS:ultimate tensile strength最大抗拉強度)

▲圖9 在20℃(藍色)、400℃(黃色)和550℃(紅色)三種試驗溫度下,630℃/8小時熱處理後電子束焊縫(虛線)和DED-LB轉變(實線)的拉伸應力-應變曲線。

所有試驗中焊縫區域和梯度區域都沒有出現失效,整體拉伸效能區別不大。在室溫和400℃下,電子束焊縫和DED-LB樣品中的316L金屬基材都發生了失效。在這些溫度下,DED-LB試樣的屈服強度和極限抗拉強度略高於EB焊縫,而伸長率幾乎相等。在550℃時,DED-LB樣品和電子束焊縫具有相似的效能,但Fe–9Cr–1Mo金屬基材出現失效。這種失效位置隨溫度變化在奧氏體/馬氏體焊接元件中很常見。在室溫和400℃下,316L的屈服強度和極限抗拉強度通常低於Fe–9Cr–1Mo的屈服強度和極限抗拉強度,因此應變主要在316L一側(表3)。在550℃時,Fe-9Cr-1Mo的強度與316L相比略低;在Fe–9Cr–1Mo中的應變是均勻的,並且其延展性較差,發生了失效。

未完待續

江蘇鐳射聯盟鐳射紅歡迎您持續關注

文章來源:Flore Villare,Xavier Boulnat et al. ;Laser Beam Direct Energy Deposition of graded austenitic-to-martensitic steel junctions compared to dissimilar Electron Beam welding, Materials Science and Engineering,

https://doi.org/10.1016/j.msea.2021.141794

參考文章:M. Sireesha, S.K. Albert, S. Sundaresan, Microstructure and mechanical properties of weld fusion zones in modified 9Cr-1Mo steel, J. Mater. Eng. Perform. 10 (2001) 320–330, https://doi.org/10.1361/105994901770345033.

江蘇鐳射聯盟陳長軍原創作品!