導讀

Al-Si系合金具有鑄造流動性和耐腐蝕性良好、比強度高以及熱膨脹係數低的特點,在鑄造鋁合金中應用廣泛。汽車、航空航天等領域輕量化的發展對Al-Si系合金的強塑性提出了更高要求。擠壓鑄造鋁合金可形成複雜薄壁鑄件,且零部件組織緻密、表面質量高、力學效能好,在汽車零件等領域有著的廣闊的應用前景。針對擠壓鑄造Al-Si系合金中合金元素、孕育變質劑對組織和效能的影響以及擠壓鑄造Al-Si合金複合材料進行了歸納總結,為今後利用擠壓鑄造技術製備高效能Al-Si系合金提供借鑑。

關鍵詞:擠壓鑄造;Al-Si系合金;合金元素;孕育變質;組織效能

擠壓鑄造是液態金屬在機械壓力作用下凝固成形的技術。鑄件在一定壓力和相對低速下充型,得到的鑄件氣孔率低、組織緻密,同時伴有微量塑性變形。擠壓鑄造技術可製備複雜、強韌性較高的終形或近終形薄壁鋁合金鑄件,在汽車鑄造、航空航天領域具備廣闊的應用前景。

Al-Si系合金的鑄造效能良好、比強度高、耐磨性好、可熱處理、成本低,是鑄造鋁合金中研究最早、開發種類最多、應用範圍最廣的鋁合金。Al-Si系合金中,Si含量(質量分數)在2%~12.6 %的亞共晶Al-Si合金在強度高的同時可保證較高的塑韌性,而Si含量高於12.6 %的過共晶Al-Si合金則具備抗壓效能好、耐磨效能強,熱膨脹係數低等特點,是製造汽車活塞、汽缸體、斜盤等零件的理想材料。本課題針對Al-Si系合金及其複合材料,從合金成分設計及孕育變質劑等方面進行了歸納總結,為開發高效能擠壓鑄造Al-Si系合金提供借鑑。

1.合金元素對擠壓鑄造Al-Si系合金組織及效能的影響

1.1 Si元素

目前,擠壓鑄造Al-Si系合金主要型別有:亞共晶Al-(4~8)Si系(I)、Al-(9~13)Si系(II)和過共晶Al-(14~22)Si系(III)。圖1歸納總結了Al-Si系合金的拉伸效能。

(a)抗拉強度(b)伸長率

圖1 Al-Si系合金抗拉強度和伸長率統計圖。圖中黑色圓形表示擠壓鑄造態拉伸效能,紅色三角形表示擠壓鑄造合金熱處理後的拉伸效能,藍色五角星表示半固態-擠壓鑄造合金熱處理後的拉伸效能

1.2 其他合金元素

1.2.1Mg和Cu元素

Mg、Cu元素對Al-Si系合金的組織和力學效能有明顯影響。

★隨Mg含量從1 %增加到2 %,擠壓鑄造Al-10Si-2.5Cu-xMg合金中共晶矽相的形貌由針條片狀轉變為細小顆粒狀。當Mg含量為1.5%時,合金的抗拉強度達到最大值(約290 MPa)。

★隨著Mg含量(0.2%~2.6%)的增加,擠壓鑄造Al-10Si-2.5Cu-0.8Fe-xMg合金中共晶矽的形貌由片狀變為纖維狀,含Fe相由棒狀變為細小片狀,再變到棒狀;當鎂含量為1.38%時,合金的抗拉強度達到最高值289 MPa。

★當Cu含量為2.25%且Cu/Mg質量比為4時,熱處理態擠壓鑄造Al-10.7Si-2.25Cu-0.56Mg合金中強化相由θ-Al2Cu變為Mg2Si、θ-Al2Cu和Q-Al5Cu2Mg8Si6,合金抗拉強度增至426 MPa。

★新增Cu、Mg元素後,擠壓鑄造Al-17Si-2Cu-0.4Mg-1.5Fe合金的抗拉強度為225 MPa,比擠壓鑄造Al-17Si合金的抗拉強度提高72MPa。MAENG等 進一步新增Cu、Mg後,擠壓鑄造Al-17.48Si-4.25Cu-0.6Mg的抗拉強度可達315 MPa。

1.2.2 Ce、Sc和Ni元素

研究發現:

★當比壓為100 MPa、Ce含量在0.1%~0.5 %範圍時,共晶Si改性效果明顯:共晶Si平均長度從24.82 μm減小到10.87 μm,且Al8Cu4Ce相數量的增加使合金抗拉強度從210 MPa增加至254 MPa。

★當Fe含量低於0.2 %、Sc含量為0.2%時,Al-7Si-0.3Mg-Fe合金中可形成少量小而圓的富含Sc的金屬間化合物,且共晶Si變得細小,從而使合金硬度、屈服強度和抗拉強度提高的同時又能保持良好的伸長率。當Sc含量為0.4 %時,富含Sc的金屬間化合物數量增加,合金伸長率下降。

★隨Ni含量從0增加到2.0 %,擠壓鑄造A380合金中含Ni的金屬間相化合物的體積分數增加,合金屈服強度和抗拉強度分別增加39%和13%。

1.3 熔體處理及孕育變質

1.3.1 熔體處理

常見的熔體淨化方法有熔劑法、浮游法和過濾法。

萬兵兵開發了一種新型的鋁合金精煉劑(NaCl-KClKF-AlF3-K3AlF6-KAlF4),可使ADC12鋁合金熔體除氫率達79.31 %,氧含量由16 ppm 下降至3 ppm,殘渣降低率達97.68 %。沈剛等採用氬氣旋轉氣泡浮游法對Al-10Si合金進行處理,發現浮游法比熔劑精煉法具有更強的除渣和除氣能力。黃全等採用玻璃纖維過濾網可有效控制鋁錠表面的氧化渣,提高合金品質。此外,常見的熔體處理方法還包括超聲處理、真空磁懸浮處理、熔體過熱處理、電磁攪拌處理和電脈衝處理等。夏峰等發現,超聲處理可提高Al-Si合金熔體中初晶相和共晶相的析出溫度,致使合金中α-Al相細小圓整,初生Si相由粗大不規則的形貌變為細小狀且分佈更加均勻。張亮等採用真空磁懸浮熔鍊A356合金,發現與常規熔鍊相比,共晶矽相由細長針狀變為短小的片狀,且合金的密度提高1.14%,組織更為緻密。黨博等 發現,當過熱溫度低於960 ℃時,隨著過熱溫度升高,過共晶Al-25Si合金中的初生Si相以小平面生長的趨勢增大;當過熱溫度高於960 ℃時,隨過熱溫度升高,初生Si相以小平面生長的趨勢減弱。苗龍採用電磁攪拌製備Al-20Si合金,發現隨著攪拌電壓增加,初生矽在試樣的邊緣偏聚現象越明顯。張廣安等對Al-7Si-Mg合金採用了電脈衝孕育處理後,發現柱狀α-Al相變成了近球型的狀,晶粒細化作用十分明顯。

1.3.2 Al-Ti-B細化劑

孕育變質劑廣泛應用於重力鑄造、高壓鑄造鋁合金等領域。其中,Al-Ti-B晶粒細化劑在鋁合金中使用最為廣泛。Al-5Ti-B合金對於變形鋁合金有效,但對主流的鑄造鋁矽合金(Si≥5%)卻不能起到很好的細化作用,這種現象被稱為“矽中毒效應”。基於傳統的Al-Ti-B細化劑所研製的新型Al-Ti-Nb-B晶粒細化劑,在熔體中透過Ti/Nb的協同作用形成B2(Ti,Nb)顆粒,可促進合金熔體形核,細化晶粒效果明顯。為了避免Al-5Ti-B的矽中毒效應,DONG等和ZHANG等分別開發了Al-3Ti-3B和Al-3V-B及Al-3Ti-1B細化劑,都使得“矽中毒效應”明顯改善。

1.3.3 Al-P變質劑

Al-P類中間合金變質劑具有變質效果好且穩定、無汙染、吸附性強、成本低等特點。THOMAS等研究發現,P元素對亞共晶Al-Si合金中的共晶Si成核起到關鍵作用。AlP與Si相晶格錯配小於1%,使其成為共晶Si的良好成核位點,促進共晶Si在較低的過冷度下的形核。張廣安等 發現,A390合金經過Al-P變質劑短時間孕育變質後,共晶矽平均尺寸減小到22 μm,細化作用明顯。此外,採用新的Al-P-Ti-TiC-Y和Al-P-Ti-TiC-Nd2O3細化劑,可將共晶矽細化到20 μm。

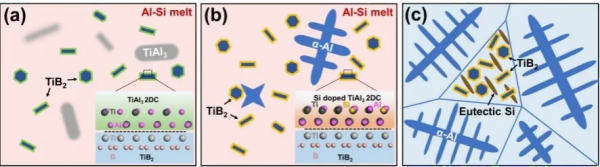

圖2 Al-5Ti-B細化劑引起矽中毒的機理示意圖

1.3.4 含Sr變質劑

含Sr類變質劑具有變質效果好、有效作用期長、可回收、汙染小的特點。汪勇等 研究結果表明,Sr含量為0.06%時,Al-7Si合金中共晶矽的形貌由長針形狀變成短針形狀。JEYAKUMAR等發現,Sr並不會影響共晶矽的雙平面凹角生長機制,而是在共晶反應過程中,在共晶矽和鋁晶粒的邊界處形成起變質作用的Al2Si2Sr相。之後進一步研究發現,熔體中形成的Al2Si2Sr團簇會增加共晶Si形核所需的過冷度,同時也會影響共晶矽孿晶生長方式進而改性共晶矽。圖3中可清晰看出,未改性和Sr改性後合金顯微組織有著明顯區別。

(a1,a2,a3)未改性(b1,b2,b3)Sr改性

圖3未改性和Sr改性Al-12.7Si合金的顯微組織。(a1)和(b1)共晶相(α-Al為灰色,Si為深灰色);(a2)和(b2)分別對應於(a1)和(b1)的EBSD相種類圖(α-Al為藍色,Si為紅色),(a3)和(b3)EBSD晶粒曲向圖,其顏色標定反極圖顯示在(a3)的左下角

1.3.5 複合變質

Al-Si合金中新增Sr作為變質劑會使共晶Si的形態從粗大的板狀或針狀轉變為細纖維。然而,新增Sr可導致長柱狀的樹枝狀α-Al相(縱向尺寸比較大的α-Al相)的形成,因此新增其他元素改變長柱狀的樹枝狀α-Al相也是十分必要的。

表1為部分Al-Si系合金力學效能。由此可見,合金元素種類和含量對擠壓鑄造Al-Si系合金的組織及效能有重要影響,研究主、微合金元素種類及其含量等對高效能擠壓鑄造Al-Si合金製備具有重要意義。

2. 擠壓鑄造Al-Si系合金複合材料

在航空和汽車工業中,金屬基複合材料已經成為一種重要的結構材料。相對於傳統材料,金屬基複合材料比強度高、耐磨性好、零部件質量輕、高溫強度穩定。在眾多加工工藝中,擠壓鑄造是製造高效能金屬基複合材料的有效方法。

2.1 Al-Si基無機非金屬複合材料

通常用來與鋁合金複合的無機非金屬材料有:碳化硼(B4C)、氧化鋁(Al2O3)、金剛石、碳化矽(SiC)。在這些材料中,碳化矽(SiC)增強鋁基複合材料力學效能較好,且製造成本較低。但是,SiC顆粒附近的應變集中使材料的塑性降低。

MANU等透過擠壓鑄造工藝製備了微米SiO2增強鋁基複合材料。由於SiO2顆粒均勻地分部在基體中,微米SiO2增強鋁基複合材料具有更好的力學和耐腐蝕效能。CHOU等研究了擠壓鑄造Al2O3/A356鋁合金複合材料的力學效能。發現當A356合金含量從5%增加到40 %時,複合材料的硬度(HV)從109下降到227,斷裂強度從492.5 MPa下降到457 MPa。KRISHNAN等使用廢鋁合金為基體代替Al-7Si-Mg合金,用煉油廠廢料中的廢氧化鋁催化劑替代Al2O3作為增強材料,在保證抗拉強度下降不明顯的前提下大幅降低了複合材料的生產成本。JIANG等還研究了擠壓鑄造法高導熱金剛石/鋁複合材料的介面特性。結果表明,板條狀Al4C3在金剛石/鋁合金介面上按梯形臺階的機制生長,板條狀Al4C3尖端介面為粗糙介面,以連續生長模式遷移。

2.2 鋁-鋁雙金屬複合材料

鋁-鋁雙金屬複合材料在滿足汽車和航空等領域的高效能和高效生產需求方面具有獨特優勢。其中,6101鋁合金具有高強度,極好的導熱性和導電性;而A356鋁合金有良好的鑄造特性,具有高抗拉強度和疲勞效能。採用複合擠壓鑄造技術製備的A356-6101鋁合金雙金屬材料可以將兩者的優勢結合。

WANG等研究了壓力對擠壓鑄造A356-6101雙金屬材料的組織和力學效能的影響。發現隨壓力增加,A356鋁合金基體抗拉強度增加,而雙金屬的抗拉強度與施加壓力無關。

3. 結語與展望

擠壓鑄造鋁合金可形成複雜薄壁鑄件,且零部件組織緻密、表面質量高、力學效能好,在汽車零件製備等領域有著的廣闊應用前景。Al-Si系合金擠壓鑄造技術的發展可以從以下幾個方面開展:

(1)Al-Si系合金成分需進一步最佳化。Cu、Mg元素的適量新增可大幅提高Al-Si合金的強度;Ce、Sc和Ni等稀土金屬的新增可明顯改善合金組織。因此,透過對合金中主、微合金元素含量的最佳化,有望開發出高強塑擠壓鑄造Al-Si系合金。

(2)需進一步開發Al-Si系合金孕育變質劑。Al-Ti-B系晶粒細化劑的對Al-Si合金中α-Al晶粒尺寸有著顯著的影響,開發出種類多樣,效果顯著,且價廉易制的細化劑尤其重要。含Sr、Sb和P的變質劑Al-Si系合金中初生Si和共晶Si的尺寸形貌有著明顯影響,因此研究更加高效的細化變質劑對提高Al-Si系合金的效能具有重要意義。此外,複合使用各類變質劑對提高Al-Si系合金效能同樣重要。

(3)金屬基複合材料是當下發展前景十分廣的結構材料。金屬基複合材料比強度高、耐磨性好、零部件質量輕、高溫強度穩定。擠壓鑄造技術在開發高效能金屬基複合材料具有廣闊應用前景。

文獻引用:薛利文,周文強,樸一男,等. 擠壓鑄造及熱處理對A359鋁合金力學效能的影響[J].特種鑄造及有色合金,2021,41(6):842-848.