隨著E-tron S車型的推出,Audi公司成為首家將配備有三電機和電動扭矩向量控制技術電驅動系統投入批次生產的大型製造商。後驅動雙同軸電機是對E-tron系列電驅動系統的完善,並且能向車輛垂直軸施加巨大的偏航力矩。

0 前言

E-tron S系列車型的前驅動系統採用了動力效能更強大的電機,後驅動系統則採用了新型高動態雙同軸電機,從而有效改善了其行駛效能,以及縱向和橫向動力學特性。

本文首先概述了自E-tron系列車型推出以來,提高其效率和續航里程的重要措施,並重點介紹了Etron S車型的新型雙同軸電機及扭矩向量功能。

1 提高效率與續航里程的措施

2019年底,Audi公司對E-tron系列的所有車型進行了最佳化升級,以提高其續航里程。圖1總結了其主要技術措施(按照全球輕型車測試規程(WLTP)工況測試)。

研究人員將電池SOC 從88%提升到91%,並透過大量試驗證明了電池系統的穩定性。SOC的提升充分延長了系統使用壽命。

當車輛以低負荷行駛時,E-tron前驅系統中的電機得以解耦。這意味著電力電子裝置不會再向電機輸入脈衝電流。相應減少的能量消耗可以提高車輛效率。該措施可以透過最佳化電力電子功能來實現,重新連線電機時不會影響其舒適性或敏捷性。

降低制動器的殘留制動力矩及最佳化制動盤清潔功能也可以提高整車續航里程。研究人員透過進一步最佳化熱管理系統,減少了冷卻液迴路中的流量和冷卻液泵的功耗。與最初發布的E-tron車型相比,E-tron運動型多功能汽車(SUV)的續航里程增加約25 km。Sportback車型因具有更好的風阻係數,其在WLTP工況下的續航里程較SUV的續航里程增加了約10 km。

2 電機驅動

Audi公司旗下的研究人員針對E-tron系列車型開發了配備有高度通用化元件的智慧電驅動系統。為了最大程度地利用車輛安裝空間,研究人員透過設計最佳化,在前驅動系統上採用了平行軸非同步電機,後驅動系統則採用同軸非同步電機。前後驅動系統的電機結構相似,只是有效長度不同(分別為120 mm 和210 mm)。同樣,研究人員還將電力電子裝置設計為通用化元件,僅在軟體版本和直流(DC)介面方面有所不同。前軸的標準齒輪裝置、後軸齒輪裝置的各種通用件及其他通用零件(如滾動軸承、密封件、轉子位置感測器等)完善了電驅動系統(表1)。

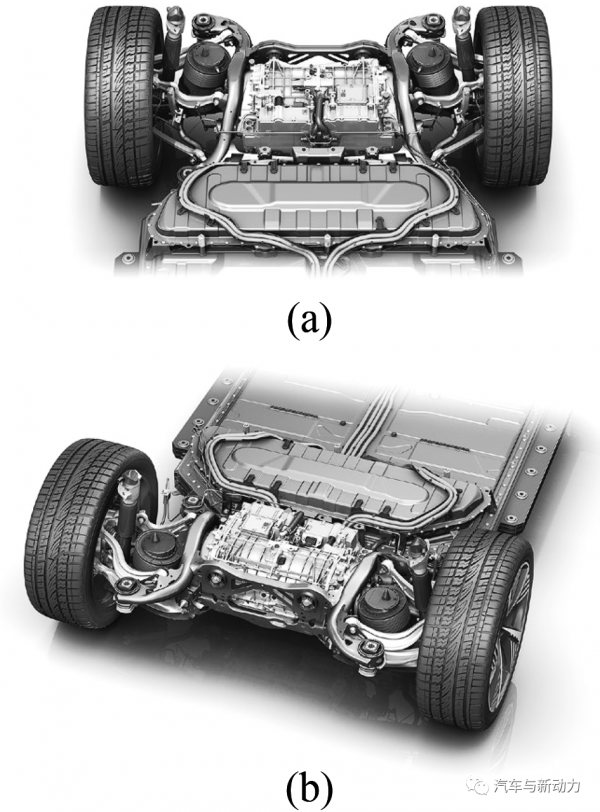

3 後驅動ATA250雙同軸電機

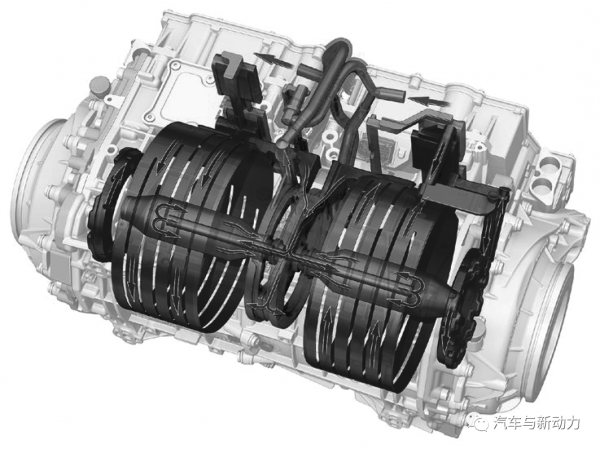

ATA250雙同軸電機由位於匈牙利Györ的發動機工廠製造,這是首個用於量產車輛的雙同軸電驅動系統。研究人員針對MLBevo平臺雙同軸驅動系統的要求,對關鍵元件(電機、電力電子裝置和變速器)的尺寸進行了開發,使後軸支架的可用安裝空間得到充分利用。驅動裝置直接安裝在副車架的4個點上,無須附加零件,並透過電機和變速器殼體上的緊固螺紋實現安裝(圖2)。

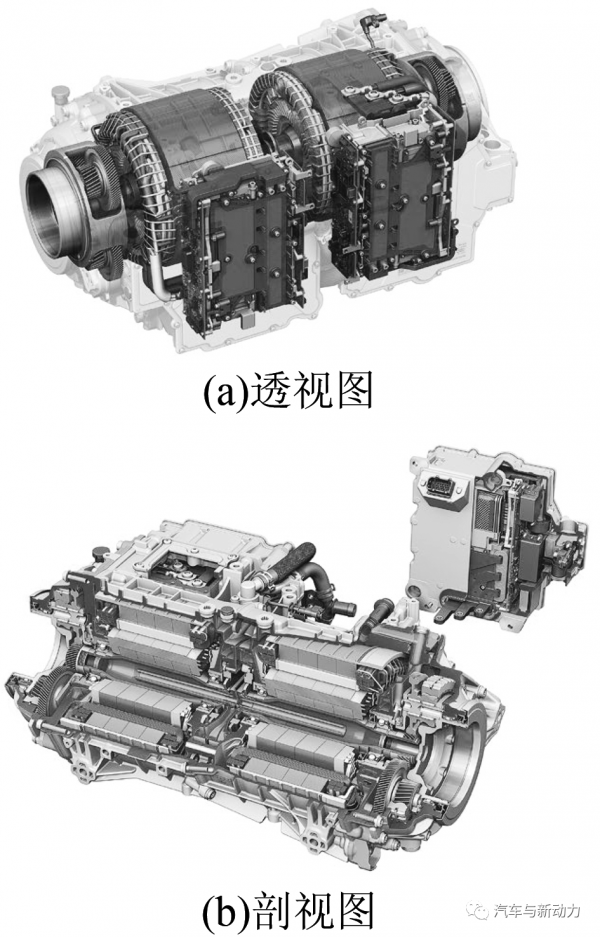

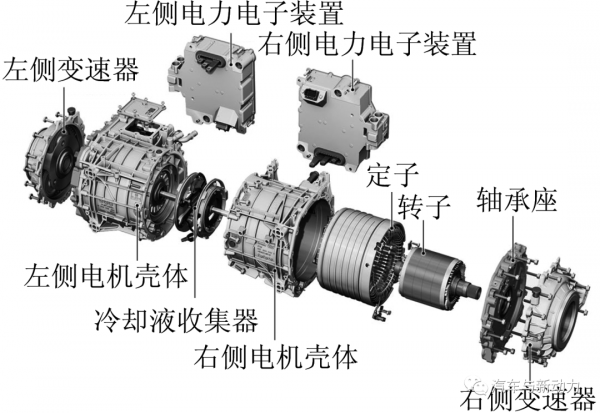

這2臺電機可以實現獨立控制。該車型的定子與E-tron 55車型的定子相同,研究人員對轉子內部的冷卻密封區域,以及轉子與變速器輸入端相連的部分進行了輕微調整,確保磁路始終保持不變。驅動系統的所有外殼都採用壓鑄鋁製成,並在強度、剛度和聲學等方面進行了最佳化。ATA250驅動系統的左右兩側電機殼體也完全相同。研究人員將其沿車輛的縱軸橫向倒置進行安裝。圖3示出了緊湊型雙同軸驅動系統的佈置,併為其配備了2個電機、2個變速器和2個電力電子裝置。2個電機透過螺栓背靠背進行固定,但未採用機械耦合的方式。電力電子裝置可像電機一樣採用橫向倒置進行安裝,因此其與定子的三相電源連線處分別位於頂部和底部。為了確保在緊湊空間中可從下部與電池相連,研究人員為電力電子裝置配備了可變DC介面,可以根據需要進行銑削和裝配。

雙同軸電機採用了較為高效的冷卻方案。作為標準配置,電機轉子採用了特殊的軸接地裝置,以避免軸承電流流經滾動軸承或齒輪。軸接地裝置佈設在靠近變速器的電機活動空間中。位於內部的2個轉子軸承採用陶瓷材質製成,以防止電流透過。2個轉速感測器和轉子內部的冷卻液收集器也位於雙同軸電機中間。

圖4為後驅動系統分解圖。沿車輛縱軸旋轉佈置的2個電機、電力電子裝置、驅動系統中心的冷卻液收集器,以及電機和變速器殼體上的安裝點同樣如圖4所示。

4 電力電子裝置

在設計驅動系統時,研究人員為AudiE-tron全系列車型開發了1款基礎電力電子裝置,這是開發和製造效益實現最大化的關鍵。在任何情況下,無論使用哪種電機,其採用的電力電子裝置的基本結構都大致相同。

電力電子裝置外殼配備有2個高壓直流(HVDC)介面。研究人員根據需要銑出了連線側,並配備了相應的銷槽和壓力補償元件(圖5)。

就雙同軸電機的特殊要求而言,以ASIL-D 安全等級的扭矩監控功能為例,所有E-tron電力電子裝置已基本實現。

5 無差速器的雙同軸電機

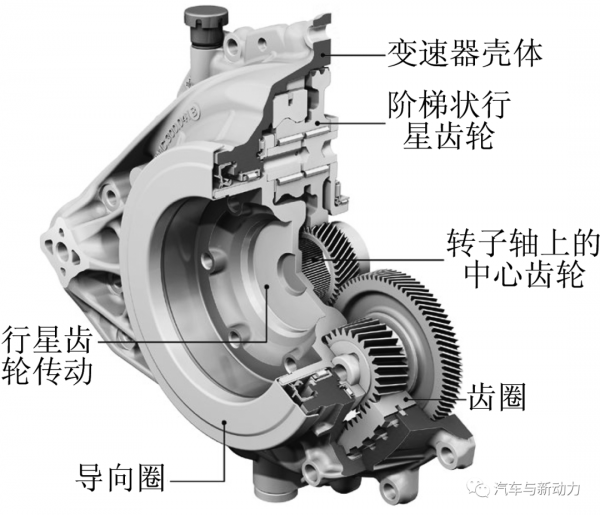

與其他E-tron車型所採用的電驅動系統相比,Audi E-tron S車型所用的雙同軸電機無須配備差速器,並可透過2個獨立的電機實現差速功能。這2個電機透過螺栓連線在一起,但在扭矩路徑上並未採用機械耦合方式。雙同軸電機系統採用了2個緊湊的同軸變速器(圖6)。這2個變速器對稱安裝在後軸的左右兩側,與2個獨立執行的電機相連線。電機轉軸上的中心齒輪與階梯狀的雙行星齒輪齧合,中心齒輪與透過浮動方式安裝在殼體中的齒圈確保了總傳動比為9.080。在行星齒輪架中間佈設有可用於安裝傳動軸的法蘭輪廓。這種緊湊的設計方案可以為電機提供最大的軸向安裝空間。

6 雙同軸電機的冷卻與散熱

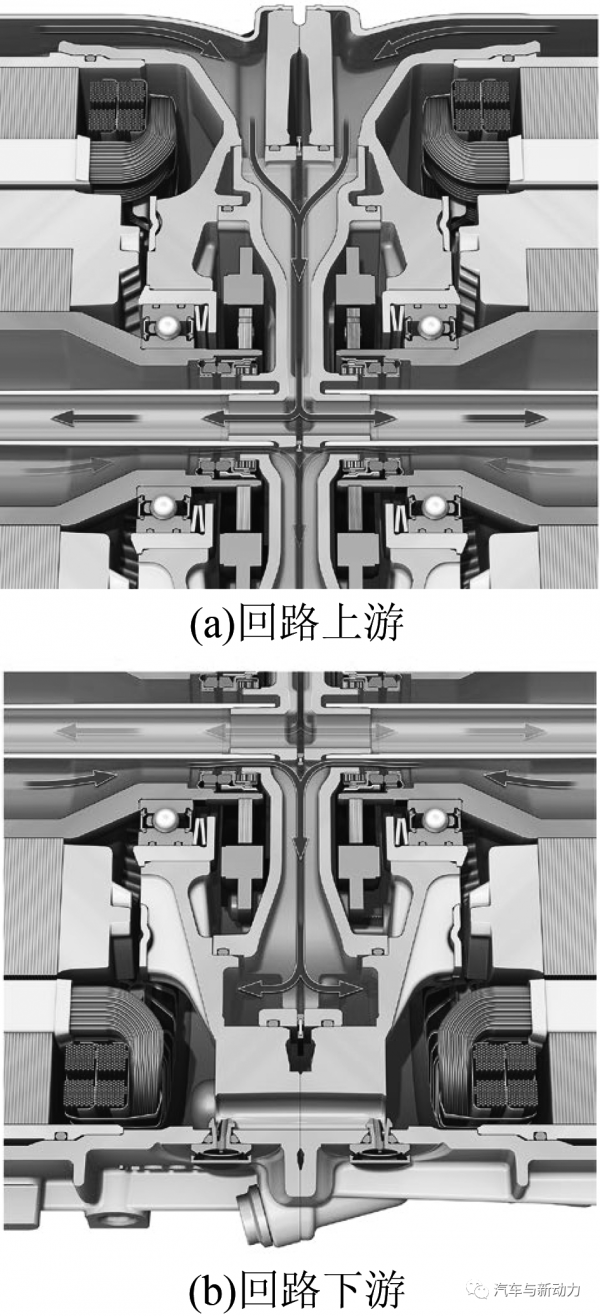

良好的冷卻對電機的功率密度至關重要。由於安裝空間和質量對整車應用有著重要影響,因此研究人員必須為其設定高效且高度整合的冷卻方案。透過大量模擬計算,研究人員為Audi E-tron車用電機開發了1種先進的冷卻方案。在共軛傳熱(CHT)模擬過程中,研究人員採用了耦合模型以模擬冷卻液和空氣的流動及整個電機的結構。與基礎驅動系統一樣,雙同軸電驅動系統的每臺電機都採用了可實現內部冷卻的水冷系統(圖7)。除了良好的散熱以外,雙同軸電機的開發重點還包括設計出能儘量節省空間的水迴圈,使電動軸的長度尺寸更為緊湊。由於半導體需要最低的冷卻液溫度,因而冷卻液可透過2個電力電子裝置流入電機。冷卻液在流經2個電力電子裝置後,流入了2個電機。隨後,冷卻液依次流經變速器側的軸承座和定子冷卻套。冷卻的軸承座可使齒輪油得到冷卻,因此無須配備齒輪油冷卻器。此外,轉子端面的風扇葉片能透過軸承座上的特殊冷卻元件產生定向氣流,從而可對活動空間中的空氣進行冷卻。這使得轉子的鋁製短路籠和定子線圈體具有良好的對流散熱效果。然而,非同步轉子的主要冷卻路徑是轉子內部的水冷系統。

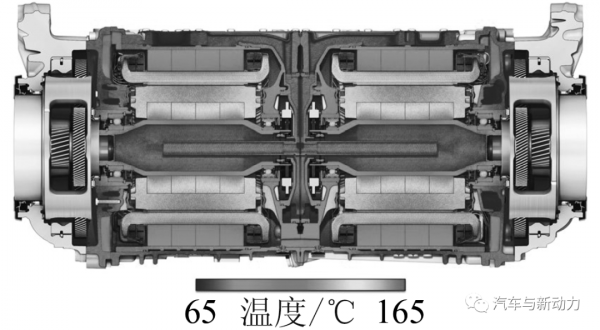

在流入轉子之前,2個冷卻迴路合併,以補償由扭矩向量引起的不同冷卻液熱量(圖8)。冷卻液從收集器流入轉子,透過噴槍使冷卻液流入轉子深處。當流體進入旋轉的轉子中時,會因剪下作用而產生旋轉現象,然後透過轉子軸流向電機之間的出口。在轉子內部冷卻迴路下游,冷卻液在離開電機之前會在收集器的另1個區域內彙集(圖7、圖8)。研究人員對2個電機間的緊湊水套進行了流量損失和均勻分配方面的最佳化。水套由2個電機殼體和由2個壓鑄件構成的收集器殼體組成。從圖9可以看出,在電機轉速為13 500 r/min工況時,雙同軸電機在連續執行點(S1)的溫度分佈較為均勻。

7 電機效能

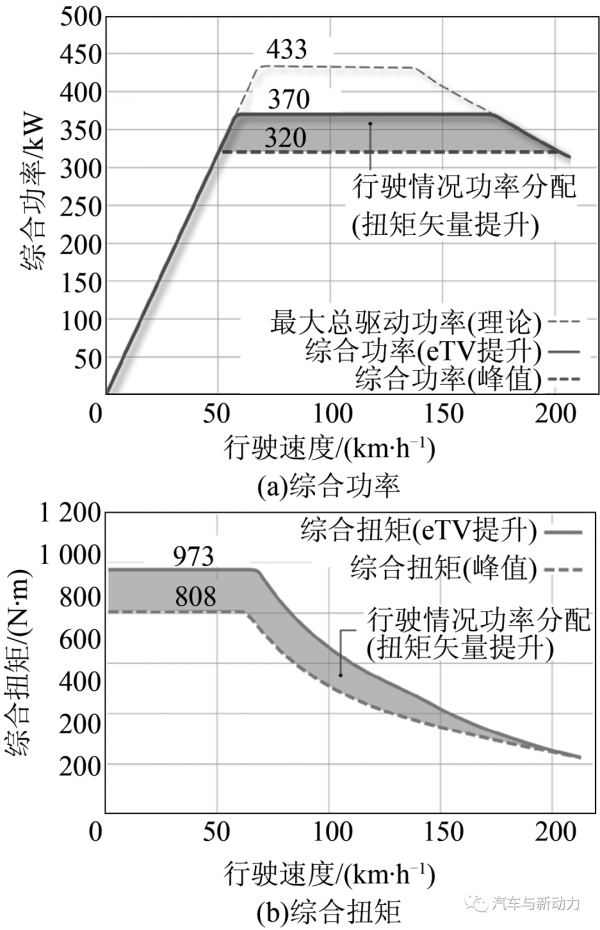

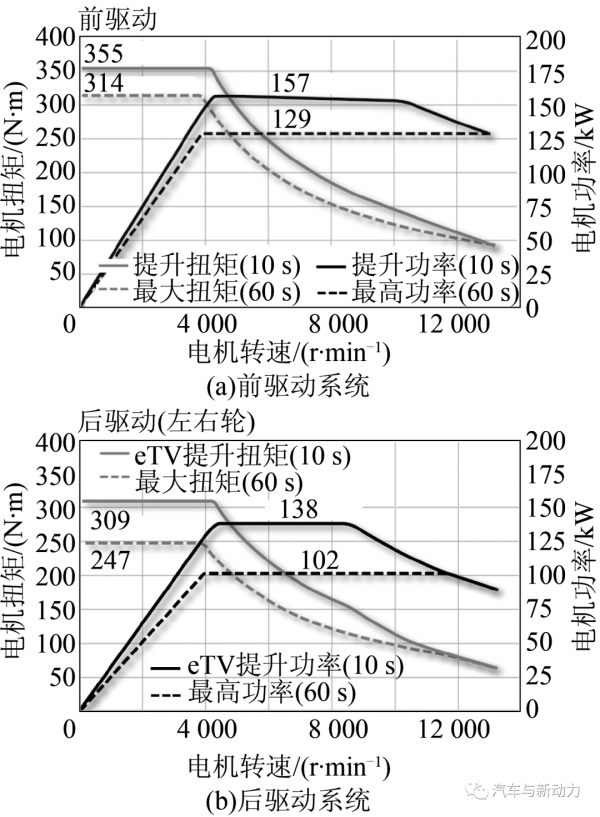

圖10示出了Audi E-tron S車用電機的功率和扭矩曲線。應當注意的是,研究人員在最佳化雙同軸電機的全部效能時,需要將後驅動的曲線考慮在內。得益於非同步電機出色的過載能力和高效的冷卻系統,2個轉軸上都可儲備大量的功率,並可用於提升功率或控制電動扭矩向量(eTV)。圖11示出了E-tron S車用電驅動系統的效能。系統峰值功率(60 s)輸出過程較為平穩。結合電池的最佳效能與較高的技術目標,在eTV 提升模式下的系統功率(10 s)為370 kW,在寬廣的車速範圍內也是如此。在前三分之一的轉速工況區域內,系統扭矩始終處於800~1 000 N·m(eTV 提升模式)的高水平條件下(圖11)。非同步電機的持續功率較高,由於具有良好的冷卻效果,即使在較高的室外溫度下,非同步電機在全負荷執行30 min後,仍能提供2個70 kW(後驅動)和95 kW(前驅動)的功率。即使在高動態駕駛情況下,也很少會出現電機過熱和功率降低的現象。

圖10 峰值效能獲得提升的電機前驅動系統與後驅動系統的功率和扭矩曲線

E-tron S車用驅動系統為能量回收這一領域樹立了新標準。與E-tron基礎車型相比,由於E-tron S車型採用了三電機設計方案,其回收功率從220 kW提高到了270 kW。

8 行駛效能與功能

三電機結構帶來的快速響應能力有利於實現車輪的最佳扭矩分配。車輛能在數毫秒內對輪胎摩擦變化作出響應。與AudiE-tron 55車型相比,E-tron S車型3個電機的響應能力得到了進一步提升。在任何駕駛模式下,E-tron S車型對油門踏板變化的響應都會更快。同時,研究人員可使該車型在任何速度範圍內都能對高驅動扭矩進行有效計算。

9執行策略與應用

自2019年底車型更新以來,所有E-tron系列車型的前驅系統均可根據具體駕駛情況實現完全電解耦。在該情況下,電力電子裝置不再向電機輸入脈衝電流。駕駛員的日常行駛要求通常由後驅動電機執行。透過提高負荷點,可以使後驅動電機更高效地執行。

在負荷急劇增加或者在與行駛動力學相關的情況下,前驅系統將被啟用。這種電耦合過程對駕駛員的主觀感受並不會產生明顯影響。

10電動全驅動與eTV

除了具有E-tron 55的全可變縱向扭矩分配功能以外,E-tron S車型還採用了eTV。用於後驅動的2個電機可在2個後輪之間施加不同的扭矩,無須制動干預,便可改善牽引和驅動情況下的駕駛效能。

後驅動系統可在數毫秒內實現對左右扭矩的分配過程,最大可分配高達2 100 N·m的差動扭矩。由此會在車輛垂直軸上產生偏航力矩,從而大幅提高自轉向效能。在典型的牽引條件下,該系統可以分配高達3 000 N·m的差動扭矩。與傳統差速器相比,該系統可以帶來全新的扭矩分配自由度,但同時也對傳動系統的高動態控制提出了更高要求。

為了最大程度地發揮驅動系統的潛力,同時應對單輪電機控制系統提出的挑戰,Audi公司採用了特定的控制單元功能和電力電子裝置功能:(1)整合縱向和橫向扭矩分配;(2)後驅動採用電子差速器;(3)最佳化從輪速到電力電子裝置的效果鏈;(4)ASIL-D的安全功能符合ISO26262標準。

E-tron S車型的動力學功能和軟體體系均以Etron 55車型為基礎,車輪選擇性的扭矩控制(透過制動干預)已整合在電動扭矩分配過程中。

E-tron S車型還將eTV整合到了電子底盤平臺(EFP)的功能軟體中,從而在所有摩擦係數下均可實現最佳駕駛效能。

11 結論

為了進一步開發採用E-tron技術的全驅動裝置,Audi公司將eTV用於E-tron S車型的後驅動系統。

整合的扭矩控制是驅動系統的中心,從而能最大程度地發揮後驅動雙同軸電機的潛力。即使研究人員停用牽引控制系統,系統仍可實現該功能。

本文發表於《汽車與新動力》雜誌2021年第3期

作者:[德] J.DOERR等

整理:李媛媛

編輯:伍賽特