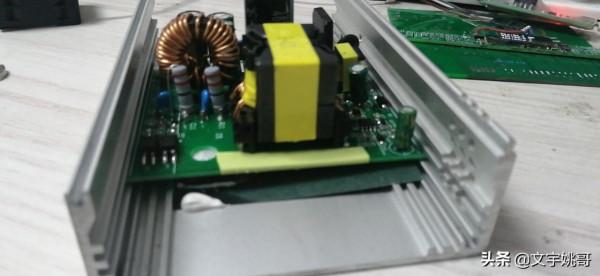

先放下組裝的完成品, 這會是使用的大刀頭,焊接鋁基板時的狀態,功率102W。

邊上的是它的哥哥,WY815P,兩臺放在邊上對比WY710我組裝出來的成品尺寸。

材料清單:

1,WY710 主機板 x1。

2,WY-D200 電源板 x1。

3,50*59*145鋁殼體 x1。

4,黑色 3mm厚亞克力面板+背板 x1。

5,12V/0.15A 4015風扇 x1。

6,帶開關保險品字插 x1。

7,15*13旋鈕帽 x1。

8,HX3.96 3Pin線 x2。

接下來開始組裝。

MOS管及整流橋打好矽脂滑入 9059殼的第一卡槽位。

組裝面板,也就是擰好面板螺絲完事

插上旋鈕帽先。

插好電源線和風扇線

面板下部兩顆螺絲先與殼體固定,但不要擰死,讓面板可以有間隙可以移動

品字插裝上後面板,由於面板為3mm,而品字插的卡位是1.5mm,所以這裡需要打膠固定

風扇本應該是用螺絲固定 , 我沒有合適 長度的螺絲, 也直接打膠固定 , 萬能的熱熔膠。。

電源線上先套好熱縮套管。把烙鐵頭的等 電位線焊到品字插的接地上去, 另兩個連線電源。

套好熱縮套管,風槍上。。。

這玩意帶的風槍。採用了出風口溫度補償,所見到的溫度為出風口距離10mm左右的溫度,不是如普通858一樣顯示的是風筒內的溫度。 這意味著, 你可以不需要設定420度去吹板子, 實際上,在使用815P時, 風槍的溫度設定350-360度就足夠了

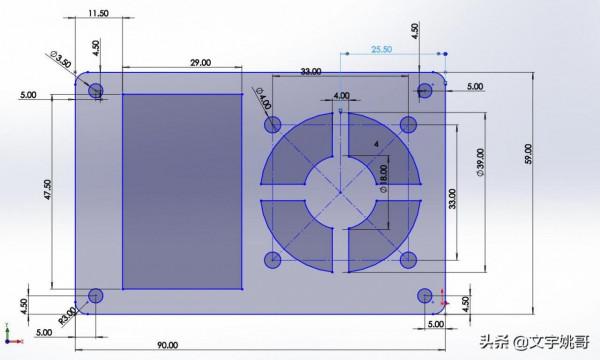

壞了, 丟人丟大了,風扇位沒有量準備, 差了0.5mm。裝上後蓋板有錯位。

改圖。。。

剛才還是華麗麗的, 這會已經全成渣渣了。

輸出Dxf圖。鐳射切割去。。

匯入檔案

休息會

接根管丟窗外

這視野開闊,開會話就遠處瞄一眼

,欺待著有人裸奔

切妥了 繼續裝

脫了衣服後。。。 果然還是脫了脫衣服好看

還是熱熔膠糊上先。

重新焊好線。整理下電線 。

重新焊好線。整理下電線 。

唉。。忘了這玩意 是滑進去的, 。。結果扣不上。

一番操作猛於虎, 一看淘寶兩百伍。。

完事。。。

正面

背面

上電, 看個升溫功率

搞定。

來扯扯為啥要用高頻。

咱們一般用936或是T12。對於小焊點來講是,它們是足夠用的。 只是對於稍大的焊點,或是需要連續焊接時,936和T12的回溫能力就較差。

這方面是結構上決定了的。

看這張圖,這是936的發熱芯,T12與936相當,相比之下T12的加熱絲與烙鐵頭之間少了空氣間隙,從發熱絲產生的熱傳遞給烙鐵頭比936熱阻要小一些。同時減小了烙鐵頭的熱容量,所以升溫加快了一些。

T12採用了2線制,也就是加熱絲同時也是熱電偶材料一的部分。簡化了接線。

從上圖咱們可以看出,T12的熱電偶與發熱絲更接近,且還包在陶瓷層內。那麼當烙鐵頭接觸工件失溫後, 熱電偶感知溫度的變化,會滯後很多, 它是直到陶瓷層失溫才能把這個控制溫度反饋給控制器,所以, 它的響應速度 就慢了很多。另一方面,當控制器收到反饋後,開始升溫,由於熱需要經過陶瓷層才傳遞給烙鐵頭,造成熱阻 較大,也就是發熱絲與烙鐵頭會存在較大溫度差。

從功率方面, 936 的 60W 和T12的72W功率較小。也限制了回溫能力。

高頻烙鐵頭的解決了附加的陶瓷層的熱阻問題, 它相當 於電磁爐,是利用高頻感應產生的渦流讓烙鐵頭自身發熱,在測溫上,高頻烙鐵頭中部有小孔, 熱電偶直接頂到小孔裡, 直達烙鐵頭工作面附近,響應速度也就更快。功率方面, 120W的功率更不是936或是T12可以相比的。

比如咱題圖的那張圖,在家用自己的936刀頭或是T12刀頭試試,在這樣的大面積的鋁基本上焊接,看看焊的流動性是不是不太好。有點像豆腐渣一樣的感覺 有木有。

而同樣的板子,使用高頻烙鐵就完全沒有這個問題。

常見的90W相比120W功率稍差一點,高頻的優點在90W上還不能完美的體現。

原本大家組裝一臺高頻焊臺,通常是淘寶上去買203的主機板, 通常100多塊功率還只有90W。現在WY710的功率板,只要58元。

看群友們的神作:

一個拆機電源10塊錢,一個710控制板 58塊錢, 一支高頻烙鐵手柄33。這就是它的全部。

相比這下, 這位增加了6塊錢成本 , 用了個936的外殼。

這個,群友的電池版本WY710

防水盒版本。。。

二次元的面板版本的。。

防水盒二號版本。。

剛打算結貼,又發現一個神組合。。

6塊錢的電源 ,不要全錢的紙盒。。

對了, 710是隔離設計 , 不用擔心開關電源的Y電容問題, 710不同於常規203的設計 , 使用了一隻變壓器同時實際諧振/隔離和感抗匹配。

來來來 秀出你的作品。