氧化物彌散強化(ODS)合金,具有優異的抗蠕變效能、良好的高溫組織穩定性和良好的抗輻照效能,是一類重要的高溫應用合金。然而,由於氧化物顆粒容易在金屬基體晶界處聚集,其對金屬基體力學效能的改善效果有限,這是一個令人頭疼的問題。

在此,來自天津大學的馬宗青&劉永長等研究者,採用一種獨特的內部合成的氧化物@W核殼奈米粉體作為前驅體,製備W基ODS合金。相關論文以題為“Achieving high strength and ductility in ODS-W alloy by employing oxide@W core-shell nanopowder as precursor”發表在Nature Communications上。

論文連結:

https://www.nature.com/articles/s41467-021-25283-2

對於傳統工程結構材料而言,在不犧牲延性的前提下提高其強度或同時提高其強度和延性,是其各種關鍵應用的關鍵目標。為此,人們採取了許多策略,如在材料中形成奈米孿晶,獲得雙峰/多峰晶粒結構,以及引入粒內奈米分散體或梯度結構。其中,奈米分散體的引入由於其廣泛的適用性,而引起了廣泛的關注,並在許多體系中取得了成功。當第二相奈米彌散體引入帶金屬基體時,大量的位錯將被釘住並積聚在基體晶粒內部,從而提高應變硬化速率,從而獲得較高的塑性。此外,這些分散體,還可以透過位錯與奈米分散體的相互作用(Orowan loop或顆粒剪下)大大增強基體。特別是,引入第二相彌散體所帶來的高溫微觀結構穩定性,進一步突出了其應用優勢。

近幾十年來,為了均勻地將理想的第二相彌散體,引入不同的金屬基體中,人們發展了非原位和原位方法。原位法引入的奈米分散體或奈米沉澱物,主要透過熱機械處理或化學反應合成。因此,它們通常表現出良好的熱力學穩定性、細小的尺寸和在金屬基體中的均勻分佈。結果表明,原位分散增強工程材料,具有良好的力學效能和良好的高溫使用能力。原位析出強化的典型合金,包括Cu合金、Al合金和不鏽鋼等。以Al-Sc二元合金為例,Zr和Er元素的加入普遍促進了抗粗化共格L12-Al3(Sc,Zr, Er)奈米沉澱物的形成。其超細尺寸(3-8 nm),使其強度從243 MPa顯著提高到451 MPa。更重要的是,奈米沉澱物與基體之間的共格介面關係,在提高材料強度的同時,不會破壞材料的延展性。例如,在體心立方(BCC)馬氏體基體中析出共格B2奈米顆粒(3-5 nm),可以得到Fe-17Ni-6.2Al-2.3Mo-0.48Nb-0.37C-0.05B鋼,其屈服強度為1.9 GPa,總伸長率為8.2%。因此,超細共格奈米分散體已成為許多合金材料的新寵。

然而,對於一些原位法難以引入第二相彌散體的合金體系,必須普遍採用非原位法。透過粉末冶金和各種鑄造技術,奈米陶瓷或金屬間化合物顆粒,如氧化物和碳化物,引入金屬基體,生產許多具有誘人的物理和機械效能的材料。然而,由於其物理化學性質與基體完全不同,這些非原位奈米陶瓷或金屬間化合物顆粒傾向於在金屬基體的晶界處聚集和結合,與基體形成半共格或非共格介面,與上述原位共格超細奈米沉澱物相比,它們的強化效果明顯減弱。此外,由於變形不相容,這些非原位第二相顆粒與基體之間的半共格或非共格介面容易誘發嚴重的應力集中,導致材料開裂,進而導致材料延性的降低。因此,對於非原位第二相粒子增強合金體系,如何透過與基體完全晶格相干、超細尺寸、完全晶內分佈的原位方法引入這些粒子,已成為進一步開發高效能第二相顆粒強化合金的關鍵。

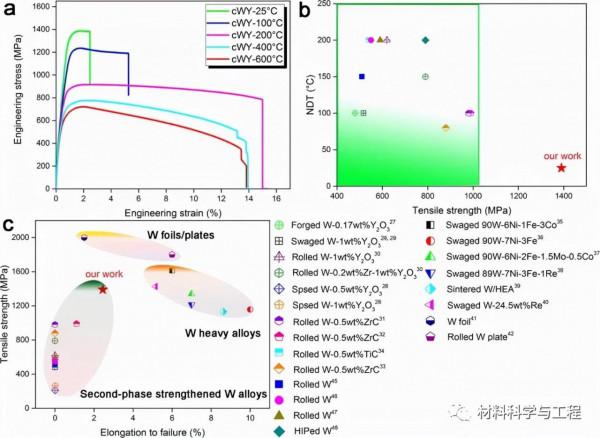

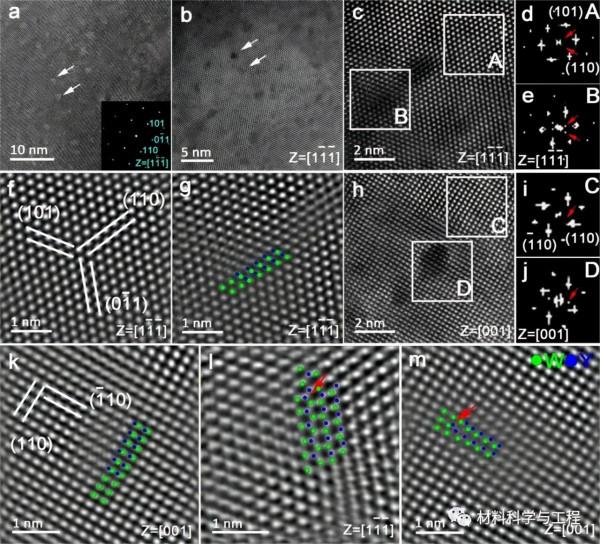

此文中,研究者成功地將陶瓷氧化物奈米顆粒均勻分散在金屬基體晶粒內,晶間氧化物顆粒完全消失,製備出了高效能氧化物彌散強化合金,即W基ODS合金。經低溫燒結和高能鍛造後,高密度的氧化物奈米顆粒均勻地分散在W晶粒內,晶間氧化物顆粒完全消失。結果表明,在室溫條件下,合金的強度和塑性得到了很大的提高。研究者所採用核殼粉末作為前驅體制備高效能ODS合金的策略,有望應用於其他彌散強化合金體系。

圖1 cWY合金的力學效能。

圖2 奈米氧化物的TEM和HAADFSTEM影象。

圖3 W晶粒的電子背散射衍射表徵。

圖4 氧化物@W核殼結構複合粉體的XRD、TEM和HAADF STEM影象。

綜上所述,研究者透過燒結制備出獨特的氧化物@W核殼結構奈米複合粉體,成功製備出高效能氧化物彌散強化W基合金。研究者創新的低溫水熱法和隨後的冷凍乾燥法,使氧化物@W核殼奈米粉體的形成成為可能。經過低溫燒結和HERF處理後,高密度的氧化物第二相奈米顆粒(1~3nm)均勻地分散在W晶粒內部,其與周圍基體有共格介面。此外,還在W基體中引入了細化的等軸亞晶粒。因此,這種層次性組織打破了傳統W基ODS合金或純W在室溫下的脆性特徵,使製備的合金具有高強度和良好的延展性。更重要的是,該策略可為其它ODS合金系統的強度和延展性設計提供理論指導。(文:水生)

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯絡,未經許可謝絕轉載至其他網站。