文:懂車帝原創 宋愛菊

[懂車帝原創 行業] 今年6月,特斯拉釋出新款Model S Plaid,這款應用了SiC(碳化矽)技術的車型,百公里加速僅2.1秒;Model S Plaid也因此超越布加迪Chiron,成為全球現階段最快的量產車型。其中做出突出貢獻的碳化矽技術也從專業領域走向大眾視野,無數效能粉密切關注著它的動向。

10月19日,蔚來汽車宣佈,其第二代碳化矽電驅動系統將於2021年底實現量產,並將於2022年一季度與蔚來ET7同步交付。這意味著,蔚來汽車將成為全球第三家量產碳化矽技術的車企,也是國內繼比亞迪之後的第二家。

碳化矽技術有多強?蔚來ET7/比亞迪漢/Model 3均闖進4秒俱樂部!

碳化矽是第三代半導體的代表材料,跟前兩代半導體材料相比,第三代半導體更適合於製作高溫、高頻、抗輻射及大功率器件。

在電動汽車上,碳化矽半導體主要應用於驅動和控制電機的電機控制器、車載充電器和快速充電樁。其中碳化矽模組應用在電機控制器上,其主要作用是控制和轉化電流,相當於整個電驅系統的“大腦”。

據中國汽車工程學會副秘書長侯福深介紹,電機控制器從矽基器件切換至碳化矽器件,可實現電機控制器體積和重量大幅減少,體積功率密度可達40千瓦/升以上,峰值效率可達到99%以上。

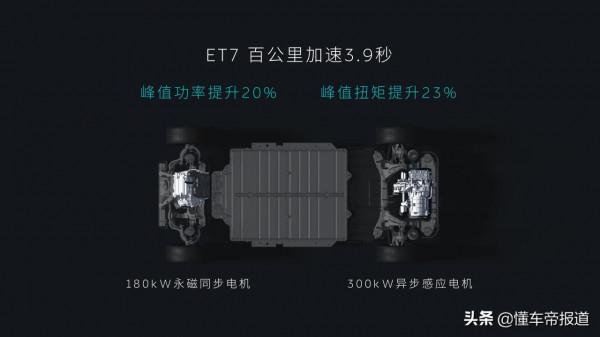

當然,碳化矽模組在電驅系統上的應用,最直接的體現就是車輛效能的大幅提升。以目前應用碳化矽的三款車型效能引數來看,蔚來ET7搭載前180千瓦永磁同步電機、後300千瓦非同步感應電機,雙驅動電機的綜合最大功率可達480千瓦,峰值扭矩850牛·米,0-100公里/小時加速時間為3.9秒。作為一款中大型轎車,這樣的效能表現值得稱讚。

另外,特斯拉Model 3 Performance高效能全輪驅動版、比亞迪漢EV四驅高效能版也進入了4秒俱樂部。以同一車系對比來看,目前比亞迪漢EV僅頂配--漢EV四驅高效能版應用了碳化矽技術,另外三款未應用碳化矽技術的車型,其百公里加速時間則為7.9秒。

|

車型 |

電驅組合 |

電控核心 |

系統最大功率(千瓦) |

最大扭矩(牛·米) |

整車整備質量(千克) |

0-100千米/小時加速時間(秒) |

|

蔚來ET7 |

前永磁 後感應 |

SiC(碳化矽)模組 |

480 |

850 |

官方暫未公佈 |

3.9 |

|

Model 3 Performance高效能全輪驅動版 |

前感應 後永磁 |

SiC(碳化矽)模組 |

357 |

659 |

1836 |

3.3 |

|

比亞迪漢EV四驅高效能版 |

前永磁 後感應 |

SiC(碳化矽)模組 |

363 |

680 |

2170 |

3.9 |

碳化矽技術這麼贊,車企們都應用起來了嗎?

碳化矽技術的加入能夠讓車輛的效能表現如此優異,那麼它為何沒有被大面積應用呢?這是因為碳化矽模組的加工需要更加先進的工藝,並不是所有車企都能夠採購和承擔更高的製造工藝及成本。不過好訊息是,如今已經有越來越多的車企加入了碳化矽技術的研發與量產應用的行列當中。

據侯福深介紹,目前已經實現碳化矽技術量產應用的車企有特斯拉和比亞迪兩家,蔚來、長安、小鵬、中國一汽、東風、豐田、大眾等車企也在研發當中。

其中蔚來汽車已經加快了研發與製造的步伐,懂車帝在10月19日參觀了蔚來南京XPT工廠,獲悉其碳化矽模組已經在其中一條生產線上進行試製。按照計劃,蔚來的碳化矽電驅系統將於今年年底實現量產,並將於2022年第一季度與蔚來ET7同步交付。蔚來ET7也將成為蔚來汽車旗下首款搭載碳化矽電驅動系統的車型。

據蔚來高階副總裁曾澍湘介紹,蔚來在三電核心部件上均進行全棧自研自造,這保證其電機電控產品能夠符合旗下車型對於高功率、大扭矩、高效率、小體積等需求,也便於車企進行成本控制等。據悉,蔚來第二代碳化矽電驅系統為三合一整合的產品,集成了驅動電機、電機控制器、減速器三大部件。其中碳化矽模組正是電機控制器的核心,是整個電驅系統的“大腦”。

按照中國汽車工程學會預計,到2022年,多家整車企業將正式量產應用碳化矽電機控制器,規模預計達到60萬臺,其中中國自主品牌的產出規模有望達到8萬臺。

不僅效能強,還能增續航,碳化矽模組的技術亮點

碳化矽技術的應用,可使電驅系統的效率更高、重量更輕,且結構更緊湊,因此即便面臨晶片短缺、製造工藝複雜等重重困難,車企也不會放棄對碳化矽技術的追捧。

特斯拉是最早在電驅系統中應用碳化矽技術的車企,截至目前,旗下Model S、Model 3、Model Y三款車型均已應用了碳化矽技術。

就國內市場來看,比亞迪漢EV高效能四驅版是國內首款採用碳化矽技術的車型;到2023年,比亞迪旗下電動車將實現碳化矽車用功率半導體對矽基IGBT的全面替代。

蔚來ET7將是國內第二款採用碳化矽技術的車型,不過受制於碳化矽模組的產能和整個半導體市場的發展,蔚來未明確碳化矽電驅系統在其他車型產品上的搭載計劃。

碳化矽技術的應用速度加快,原因就在於它一系列的技術優勢和亮點。據蔚來汽車電驅系統與整合部負責人畢路介紹,在搭載碳化矽電驅系統後,蔚來ET7的峰值功率提升了20%,峰值扭矩提升23%,車身在2.3噸整備質量的情況下,百公里加速僅3.9秒。

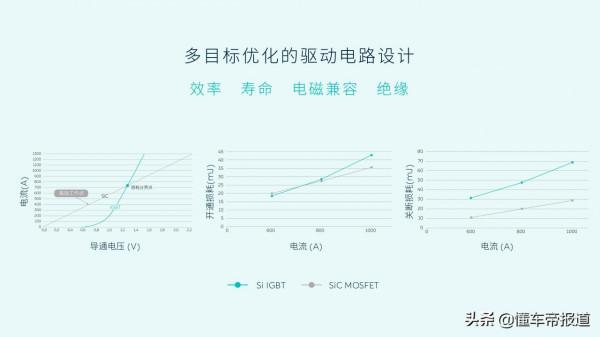

碳化矽模組的應用,還使蔚來電控系統的綜合損耗降低了4%-6%;主驅電機CLTC工況效率≧91.5%,同等體積下最大電流能力提升了30%以上。

與此同時,碳化矽模組的使用,讓電驅系統整體體積減小、質量減輕,為車輛設計和空間佈局提供了更多可能。比如日本名古屋大學教授Masayoshi Yamamoto就指出,“Model 3的空氣阻力系數與跑車一樣低,達到Cd0.22,這正是得益於逆變器尺寸的縮小。”蔚來智慧功率電子系統部負責人洪文成也強調稱,蔚來ET7的風阻係數僅為Cd0.208。

在續航方面,得益於碳化矽電驅系統的搭載和一系列最佳化方案的採用,蔚來ET7的續航里程將增加4%以上。而在用碳化矽模組替代矽基IGBT後,特斯拉車輛的續航里程甚至增加6%以上。

但碳化矽模組儘管千般好,應用起來卻是不易,據蔚來汽車介紹,其碳化矽模組的材料全部來自進口,整個碳化矽的工藝路徑是:最上級的襯底材料由科銳提供,在韓國工廠進行晶圓製造,在馬來西亞做模組,最後發到中國,在蔚來的南京XPT工廠進行壓裝。據CASA(第三代半導體產業技術創新戰略聯盟)統計,全球碳化矽器件領域的主要廠商為意法半導體、英飛凌、科銳、羅姆,四家合計佔據90%的市場份額。

如今汽車產業正籠罩在缺芯的陰影下,加上碳化矽一系列的襯底(材料)、外延(晶體)、製造(晶圓)和封測(器件)等技術工藝,期待碳化矽技術出現在更多量產車型上,恐怕短時間內難以實現。

編輯點評:

就全球範圍來看,特斯拉、比亞迪、蔚來三家車企在碳化矽技術應用上走上了前列,而這其中有兩家屬於中國車企。這意味著,中國作為全球最大的電動車市場,正在發揮其規模優勢激勵創新;整車廠無論是出於提升車輛效能、還是改善使用者用車體驗,均將加快碳化矽技術的匯入,為我國相關企業帶來新的機遇。

與此同時,電驅系統是電動車的核心部件,被稱為電動車的“動力心臟”。我國車企在電驅系統上的不斷創新和逐步取得勝利,意味著中國汽車產業在電動車這一新賽道,有望一改燃油車時代的處境,在產業變革時期,贏來由大變強的新發展機遇。