說到超高分子量聚乙烯,相信這麼專業、抽象的術語,很少有人知道它是做什麼用的。實際上,它在我們的航空航天、國防軍工、海洋工程、石油化工、醫療器械等領域發揮著舉足輕重的作用。人工關節、電梯導軌、輸油管道……這些材料都用到超高分子量聚乙烯。

但一直以來,超高分子量聚乙烯製品的高效高品質製造都是世界性難題。中國工程院院士、華南理工大學教授瞿金平團隊聚焦這一技術難題,透過不懈努力,自主研發出超高分子量聚乙烯製品短流程高效製造技術,突破產品大規模推廣應用的技術壁壘,從而帶動上下游全產業鏈技術升級。

向世界難題發起技術攻關

“超高分子量聚乙烯具備眾多優異的效能,因為其分子量特別大,是普通聚乙烯的十倍甚至上百倍,用它製作製品穩定性好、耐磨損、耐腐蝕、耐衝擊、防生物附著、生物相容性好,因而使用壽命長。”瞿金平團隊成員、華南理工大學馮彥洪教授以人工關節為例介紹。

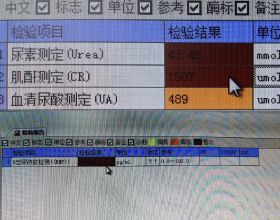

人工關節置換是治療因外傷、運動損傷、退變老化等原因導致的股骨頭壞死、關節損傷等疾病的有效手段之一。因為進入人體內使用,人工關節對材料要求極其苛刻。“由於超高分子量聚乙烯的生物相容性好,耐磨損,是非常好的人工關節材料。”馮彥洪說,“但是,如果超高分子量聚乙烯人工關節的製造技術不過關,使用過程如發生材料顆粒脫落,會產生炎症,引起患者的不適。”

令人遺憾的是,由於超高分子量聚乙烯的加工難度大,生產效率低,製作成本高昂,高效率高品質的製造成為一大技術難題,人工關節的材料與製品基本被國外壟斷,價格昂貴。

2016年,在國家重點研發計劃專案支援下,瞿金平院士團隊開始向超高分子量聚乙烯發起技術攻關。

創新加工方式實現高效製造

“我們最初設想採用拉伸流變加工技術,從改變加工方式入手解決超高分子量聚乙烯高效高品質製造的國際難題。”馮彥洪介紹,拉伸流變技術屬於高分子材料加工方法的原始創新,由瞿金平院士在國際上率先提出併成功發明。

瞿金平帶領團隊所取得的國際首創成果“體積拉伸流變塑化輸運技術”,徹底顛覆傳統高分子材料加工原理。與傳統技術比較,新技術加工熱機械歷程縮短50%以上、能耗降低30%左右,對物料適應性廣,加工製品的效能大幅提高,利於節約資源和保護環境。“剪下流變就像石磨磨細混合物料,過強的剪下會使高分子的大分子鏈斷裂;而拉伸流變就像手擀麵和麵,透過反覆的壓縮、拉伸、摺疊作用實現物料的混合,高分子的大分子鏈斷裂很少,更適用於超高分子量聚乙烯等極端流變塑膠的加工成型。”瞿金平介紹。

“在此之上,我們可以高效、高質量生產出超高分子量聚乙烯系列製品,從而形成超高分子聚乙烯製品短流程高效製造技術,突破產品大規模推廣應用的技術壁壘。”馮彥洪說。

新技術生產效率提高10倍以上

超高分子聚乙烯製品短流程高效製造技術是一個全新的技術,它以國際首創的基於拉伸流變的偏心轉子加工方法代替了傳統的基於剪下流變的螺桿加工方法,使高效能超高分子量聚乙烯的高效生產成為可能。

新技術的出現,使極難加工的超高分子量聚乙烯生產效率提高10倍以上。“以管材為例生產,傳統技術一般只能做到每小時4米,而新技術能夠做到每小時40米以上,有效降低了產品庫存和資金佔用成本。”馮彥洪說。據介紹,新技術下生產的製品缺陷減少,製品效能顯著提高;產品均勻性、穩定性也有所提升;而且可以高效率地生產分子量超過300萬的製品,帶動了高階應用市場的需求,有效推動超高分子量聚乙烯製品在石油化工、礦山疏浚、海洋工程、醫療器械等領域的大規模推廣應用。

新技術產生巨大的經濟和社會效益。“該技術節能降耗,綠色環保,用其替代鋼材,可減少相應鋼材製造的排放。”馮彥洪表示,由於具有自主智慧財產權,破解了超高分子量聚乙烯高效高品質加工國際難題,助推了相關產業鏈技術水平跨越式發展。在高階應用領域替代進口製品,產生了顯著的經濟效益。

去年5月,該技術相關智慧財產權以超2000萬元的轉讓價格,在佛山順利落地。目前,團隊正致力於該技術在全國範圍內的推廣應用,以滿足上游原材料研發、下游製品大規模應用的迫切需求,實現大範圍的量產應用,帶動全產業鏈的跨越式發展。(葉 青)

來源: 科技日報