江蘇鐳射聯盟導讀:

本文對增材製造Al–Ce–Mg合金的組織和效能進行了研究。

摘要:鋁合金的增材製造主要由近共晶Al-Si成分主導,這種成分具有高度可焊接性,但其機械效能與傳統的鍛造鋁合金相比,並不具競爭力。此外,汽車和航空領域需要的是具有改善的高溫效能和熱穩定性的新型鋁合金。我們在本研究中考慮了Al–Ce–Mg體系中兩種合金的鐳射粉末床熔融增材製造,即與二元L → Al + Al11Ce共晶反應相關的近共晶(Al-11Ce-7Mg)和過共晶(Al-15Ce-9Mg)成分。新增鎂用於促進固溶強化。

對鐳射掃描方式和掃描策略進行定製,用於減少匙孔孔隙的形成。匙孔孔隙一般是由於鎂的高蒸氣壓導致的過度蒸發引起的。在製備條件下和熱等靜壓後對合金的顯微組織和拉伸力學效能進行了表徵。這兩種合金在凝固組織形態上表現出顯著的差異。非平衡凝固結構中的這些變化可透過熱力學和熱模型的結合加以解釋。這兩種合金在高達350℃的溫度下顯示出比Al-10Si-Mg增材製造更高的屈服強度,並且在高溫下比增材製造超強鋁合金粉末Scalmaloy具有更好的強度保持性。

1. 介紹

增材製造(AM)允許零件生產的幾何靈活性,並提供了更大的設計空間,實現了傳統制造技術無法生產的複雜冷卻通道、網格幾何形狀和複雜的近淨形零件。具體來說,在鋁合金中,AM的使用可以減輕航空航天和汽車應用中結構部件的重量。然而,傳統的高強度鍛造鋁合金由於其凝固裂紋傾向,不太適合AM中的複雜熱迴圈。類似於7075和2024的合金成分的增材製造由於凝固裂紋而顯示出明顯的加工限制。雖然可以在簡單零件中對加工引數進行設計來減輕凝固開裂,但是最佳化的引數不一定適用於複雜的零件。

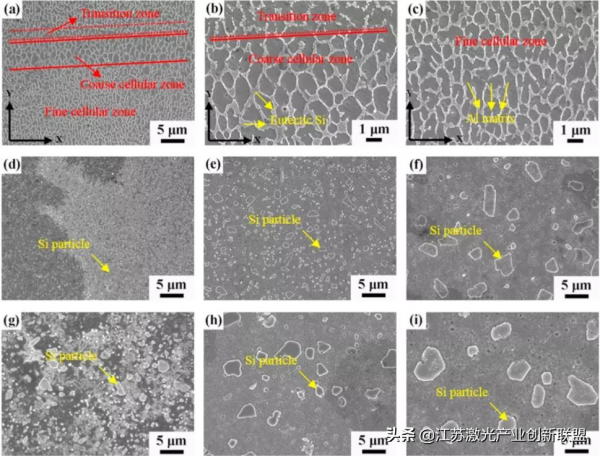

▲圖1 用凱勒試劑蝕刻後的成品和熱處理的SLM AlSi10Mg樣品微結構的顯微照片:(a)具有三個獨特區域的單一熔體軌跡;(b)熔體軌跡與粗糙胞狀區和過渡區的邊界;(c)熔池內部具有精細的蜂窩狀微結構。不同熱處理條件下鐳射熔覆鋁矽合金共晶組織的掃描電鏡影象:(d)450℃2h;(e)500℃2小時;(f) 550℃2小時;(g) 450℃2小時+180℃12小時;h) 500℃2小時+180℃12小時;和(I)550℃2小時+180℃12小時。X軸是鐳射掃描方向,淺灰色區域是矽顆粒。

傳統合金加工的困難導致鋁新增劑使用中廣泛採用近共晶鋁矽,更具體地說是Al–10Si–Mg合金(圖1),這些合金表現出優異的鑄造性和抗凝固開裂性,但強度比常規鍛造合金低得多,並且在高溫下強度保持性差。與類似成分的常規加工相比,AM的快速凝固速度導致更高的屈服強度。然而,強度的這種提高歸因於鋁基體中矽的過飽和,強度的增加會由於高溫下的矽沉澱而迅速消散。

傳統變形鋁合金增材加工中的這些挑戰,以及鋁矽合金效能的有限性,促使人們研究專門為AM設計的新型鋁合金。其中,Al–Ce系統對研究者而言有著獨特的吸引力,因為它具有熱穩定性和抗鑄件凝固開裂性。二元Al–Ce系統在大約10 wt%鈰時,在鋁和Al11Ce3金屬相之間表現出共晶反應,並且近共晶成分導致優異的可鑄造性。

▲圖2 從0到30wt%的Al–Ce二元相圖。

Al-Ce二元體系的鑄造微觀結構已經顯示出在到3024 h的高達500 ∘C的溫度下是熱穩定的,這可能是由於Ce在FCC-Al基體中的溶解度有限,這減緩了Ostwald熟化(Ostwald ripening,是Wilhelm Ostwald在1896年發現的的一種描述固溶體中多相結構隨著時間的變化而變化的一種現象),並且還顯示出蠕變的趨勢。增材製造的高凝固速率特性已被證明顯著細化了這些合金的微觀結構,導致與鑄造結構相比更高的硬度。然而,這些合金的強度主要來自於Al11Ce3金屬間顆粒的彌散強化,而鋁基體相對較軟。因此,有很大的設計空間來探索其他合金元素。

Manca等人成功地證明了增材製造Al-Ce-Cu合金的屈服強度高達275MPa,極限拉伸強度高達460MPa,具有良好的熱穩定性。除此之外,多位作者正在研究Scallmalloy型合金,其中Al–Mg的合金基體可以用鈧和鋯進行改性,在某些情況的零件生產中,使用高百分比的鈧。

本工作的目的是研究Al–Ce–Mg三元體系作為可印刷鋁合金“候選者”,是否具備可行性。鎂在鋁基體中的高溶解度對於新增固溶強化很有吸引力,與二元鋁鈰合金相比,Al–Ce–Mg鑄造合金顯示出硬度的顯著增加和優異的熱穩定性。在本研究中,我們研究了兩種Al–Ce–Mg合金的增材製造,一種是近共晶的,另一種是過共晶的,均與L→Al+Al11Ce3反應有關,兩種合金都添加了大量的鎂。

本研究描述了這兩種合金的增材製造過程,以及這一過程帶來的顯微組織和機械效能與溫度的函式關係。在熱等靜壓之後評估合金的熱穩定性,並且透過考慮AM工藝的熱特性的變化以及在高度非平衡冷卻條件下的合金熱力學和動力學來分析微觀結構和效能的變化。

2. 實驗步驟

2.1 增材製造和材料

兩種Al–Ce–Mg合金設計用於增材製造——Al–11Ce–7Mg和Al–15Ce–9Mg,就L→Al+Al11Ce3二元共晶反應而言,第一種合金是近共晶成分,而第二種是過共晶成分。新增鎂是為了作為固溶強化劑,因為它是催化裂化鋁基體中溶解度最高的元素之一。在目標組合物製備錠,再進行氮氣霧化,然後篩分出平均粒度分佈在20和63μm之間的粉末。

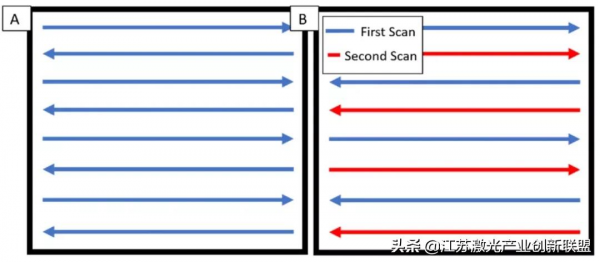

使用德國Concept Laser M2M2鐳射粉末床熔化系統進行增材製造。對每種合金進行實驗設計,以確定最佳工藝條件,然後用其生產拉伸棒。對過共晶合金使用了兩種不同的掃描模式——傳統的光柵模式和跳躍光柵(skip raster),後一種方式是為了減少區域性區域的熱量輸入。跳躍光柵模式遵循與傳統柵格策略相同的一般原則,但每個開口間距(hatch spacing)都擴大了一倍。

在零件的第一次掃描完成後,第二次掃描返回並填充先前未熔化的區域。再熔化的延遲允許區域性溫度下降,這似乎對減少零件中孔隙的數量有重要的影響。圖3顯示了跳躍光柵策略與傳統柵格模式的對比示意圖。兩種合金都採用了熱等靜壓(Hot Isostatic press,HIP)處理,為其他合金開發的低溫HIP與當前工件處理條件相似。使用電感耦合等離子體(inductively coupled plasma,ICP)確定各種加工狀態的化學分析。每種條件下的組成彙總如表1所示。

▲圖3 (A)傳統光柵和(B)跳躍光柵的比較

表1 霧化粉末和成品零件的測量化學成分。單位:wt%

2.2 機械試驗

根據ASTM E8標準,將直徑約為15毫米、長度約為105毫米的毛坯圓柱體加工成直徑為6.35毫米的抗拉棒。在室溫和高溫測試中,拉伸測試的應變率均為

。高溫測試採用10 ∘C/分鐘的升溫速率和30分鐘的保溫時間,以確保樣品受熱均勻。

2.3 x射線衍射

X射線衍射(XRD)是使用配置有Bragg–Brentano幾何形狀的PANalytical Empyrean儀器收集的。使用了

輻射(45千伏和40毫安)。入射和衍射光束光學器件包括髮散狹縫、防散射狹縫、接收狹縫等。

2.4 顯微術

採集光學、掃描電子顯微鏡和掃描透射電子顯微鏡(STEM)高角度環形暗場(HAADF)影象。光學顯微鏡在 Zeiss Axio Imager上獲得。掃描電鏡是在Zeiss Evo上獲得的。聚焦離子束銑削(FIB-M)使用Hitachi NB5000 FIB/SEM儀器進行。STEM影象是使用FEI Talos F200X、使用與SuperX EDS系統整合的對稱A-TWIN物鏡收集的。

2.5 硬度測試

室溫下在LECO 55自動顯微硬度計上進行維氏壓痕之前,使用金剛石膏將樣品拋光至0.5μm的表面光潔度。使用1 kg載荷,壓頭保持與表面接觸10 s。對每個樣品取36個壓痕,並計算平均硬度。

2.6 CALPHAD建模

相圖和熱化學的計算機耦合用於幫助理解凝固態微觀結構。在這種方法中,單個相的Gibbs能量是基於晶體結構和相化學建模的。模型引數是透過最佳化程式獲得的,該程式旨在透過模型計算的相平衡和熱力學性質再現實驗評估的相平衡和熱力學性質。Al–Ce–Mg系統中各相的Gibbs能量函式採用了Gröbner等人的研究方法。然後將熱力學資料庫與Pandat軟體耦合,計算液相線投影和凝固路徑。

2.7 凝固條件計算

為了瞭解工藝條件對微觀結構發展的影響,採用了簡化的半引數熱傳導模型來無限趨近凝固條件。這裡使用的模型依賴於最初由Nguyen等人匯出的移動高斯熱源的數學解,並使用自適應高斯求積方案來有效和精確地計算長長度和時間尺度上的熔池行為。該模型計算了凝固前沿的熱梯度和固液介面速度,這是在共晶溫度下發生的。為了捕捉整個材料體的固化條件,進行了多次模擬,以表示至少5層(250µm)的代表性固化材料。此外,為了確保高解析度(2.5µm)下避免出現大量不可用資料,實驗區域設定為位於整個圓柱體中心的半徑為1 mm的圓柱體。這一假設不會引起模擬中的任何數值誤差,因為一點的溫度解析解在空間上與附近的點無關。Al–Ce–Mg合金的熱物理效能近似等於A356。

表2 建模引數

3. 結果

3.1 孔隙表徵

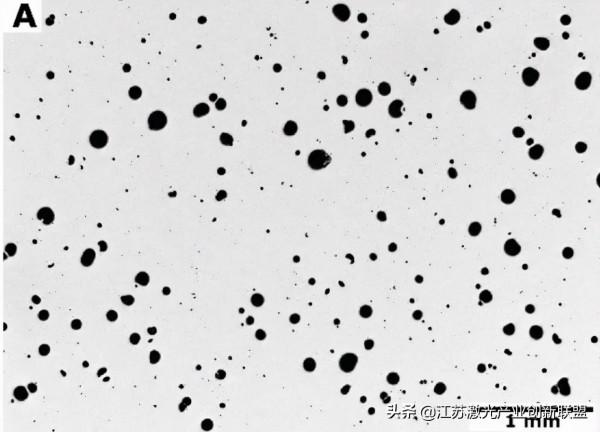

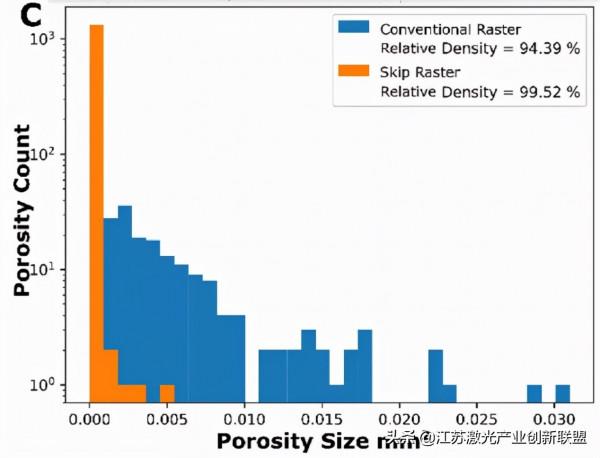

圖3所示的跳躍光柵模式的發展是由在過共晶合金中觀察到的常規光柵模式的大量孔隙率所驅動的。圖4光學顯微照片的比較,顯示了常規光柵和跳躍光柵模式在過共晶合金中的孔隙分佈。傳統光柵包含94.39%的相對密度,跳躍光柵包含99.52%的相對密度。傳統光柵模式的孔隙大小和形態與匙孔孔隙一致。基於這些結果,跳躍光柵被用於生產具有過共晶合金的拉伸試樣。

▲圖4 過共晶合金(A)常規光柵和(B)跳躍光柵的比較。(C)兩者相對密度的比較。

3.2 顯微結構表徵

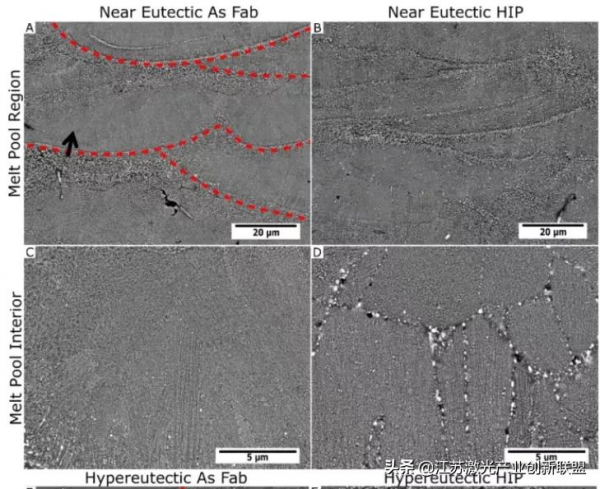

圖5總結了每種合金增材製造和熱等靜壓後微觀結構的SEM顯微圖。兩種合金都表現出不均勻的微觀結構分佈,似乎與熔池形狀一致。顯微照片顯示了兩種合金中相似的趨勢,其中在熔池邊緣觀察到較粗的相分佈,用紅色虛線表示。遠離熔池的邊緣,出現了向更精細的區域的過渡。在熱等靜壓樣品中,Al11Ce3優先在晶界上粗化,兩種合金中都出現了其相的生長,但是過共晶樣品的晶粒不太明顯。

▲圖5 熱等靜壓前後近共晶和過共晶選定區域的掃描電鏡圖。其中(A)和(C)是近共晶樣品,(B)和(D)是熱等靜壓近共晶樣品,(E)和(G)是過共晶樣品,(F)和(H)是熱等靜壓過共晶樣品。

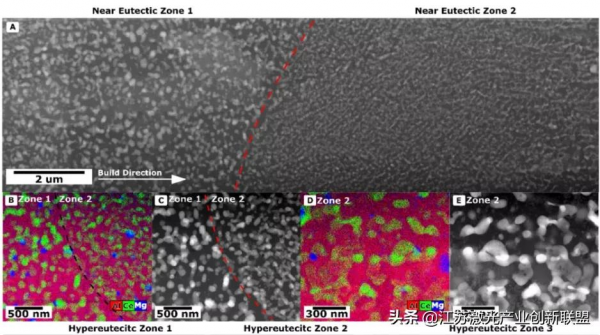

為了更仔細地觀察合金微觀結構,從兩種合金的製造樣品中獲取STEM顯微照片和STEM-EDS圖(圖6)。一般來說,兩種合金的提取都集中在熔池外部,向熔池中心移動。在近共晶合金中存在兩個不同的區域,第一個是包含被鋁包圍的球狀Al11Ce3顆粒的區域(標記為1區),第二個(2區)可能是纖維狀共晶。過共晶合金(圖6F)顯示出三個不同的區域(表示為區域1、2和3)。過共晶合金的1區似乎含有較大的塊狀Al11Ce3顆粒,這可能表明一次凝固。2區含有細小的球狀Al11Ce3顆粒。3區含有鋁枝晶和作為第二相的Al11Ce3。

▲圖6 a)焊池邊界上近共晶TEM的HAADF檢視。代表性箭頭見圖5A。b)近共晶合金C區元素的STEM組合圖。c)近共晶合金1區和2區枝晶區。d)近共晶合金元素的STEM組合圖。e)近共晶合金枝晶區焊池邊緣的HAADF檢視。f)焊池邊界上過共晶合金的TEM的HAADF檢視。顯示出箭頭狀。g)過共晶合金H區元素的STEM組合圖。h)過共晶合金2區和3區枝晶區。i)過共晶合金STEM組合圖。j)過共晶合金焊接熔池邊緣到枝晶區的HAADF檢視。

STEM-EDS圖顯示了預期的富鈰Al11Ce3金屬間化合物和鋁基體。然而,這兩種合金還表現出額外的富鎂金屬間化合物,該金屬間化合物精細地分佈在微結構內,通常尺寸低於100奈米。此外,在過共晶合金中2區到3區的邊界處,存在明顯的鈰和鎂偏析,其中鈰富集了兩個區之間的邊界,而鎂則顯著富集在3區邊緣的枝晶間區域。

未完待續

江蘇鐳射聯盟鐳射紅歡迎您持續關注

文章來源:Sisco, K., Plotkowski, A., Yang, Y. et al. Microstructure and properties of additively manufactured Al–Ce–Mg alloys. Sci Rep 11, 6953 (2021). https://doi.org/10.1038/s41598-021-86370-4

參考文章:Debroy, T. et al. Additive manufacturing of metallic components—process, structure and properties. Prog. Mater. Sci. 92, 112–224 (2017).

Lewandowski, J. J. & Seifi, M. Metal additive manufacturing: a review of mechanical properties. Annu. Rev. Mater. Res. 46, 151–186 (2016).

江蘇鐳射聯盟陳長軍原創作品!