江蘇鐳射聯盟導讀:

鐳射焊接在鋁合金上的應用通常受到嚴重氣孔缺陷的限制,本文致力於明晰氣孔缺陷的型別、形成的原因和機理、對孔隙形成有影響的重要引數,並且分析要實現無氣孔焊接,具體的引數設定。

簡介:採用擺動鐳射-MIG焊混合焊接法對AA6082鋁合金進行焊接。透過電子束擺動,可以在100-300安培的電弧電流範圍內有效地抑制孔隙率(特別是在低電弧電流水平下)。隨著擺動幅度和頻率的增加,孔隙率大大降低,並獲得了不同振幅下無孔隙的閾值頻率。透過“三明治”高速影片法觀察匙孔行為,並研究了光束擺動對孔隙形成和抑制的影響。研究中發現孔隙率的抑制取決於三個原因——其一,高頻擺動匙孔可以“捕獲”熔池和凝固前沿的氣泡或空腔。其二,高頻擺動可以擴大匙孔直徑,提高匙孔穩定性。第三,光束擺動可以在熔池中形成攪拌效應、產生湍流,降低氣泡向凝固前沿移動的可能性。

1.介紹

鋁合金重量輕、比強度高、耐蝕性好、成本低,因此其高效高質的焊接備受關注。鐳射焊接由於其熔深、焊接速度快、焊接靈活,是一種重要的鋁合金熔焊工藝。然而,鐳射焊接在鋁合金上的應用通常受到嚴重氣孔缺陷的限制,尤其是那些厚度在4 mm以上的中厚板。

鋁合金鐳射焊接中的氣孔型別主要是匙孔類氣孔,根據近年來相關研究,其形成原因已基本明朗。透過X射線相位對比和“三明治”觀察方法,Miyagi等人證明孔隙來源於匙孔不穩定產生的氣泡。此外,Huang等人的研究發現由於熔融更強烈,小孔更不穩定,鋁比鋼更容易形成匙孔類氣孔。

鐳射-電弧複合焊接(Laser-arc hybrid welding,LAHW)由於鐳射和電弧焊接過程的協同效應而受到越來越多的關注。雖然深穿透(熔深)是LAHW的一個優點,但在中厚鋼板中,匙孔類氣孔仍然很嚴重。一般認為,高電弧電流有利於抑制匙孔類氣孔。Katayama等人透過研究首次發現,只有當電弧電流大於240 A時,才能有效抑制5 mm厚鋁鎂板的氣孔。Chen Zhang等人利用300 A電弧電流成功消除了LAHW 8 mm厚AA6082鋁合金的氣孔。他們進一步證明,高電弧電流可以抑制熔池並縮短上浮距離,這為氣泡從熔池中逸出創造了條件。上述研究表明,要克服LAHW中厚鋁合金中的氣孔,需要超過240安培的電弧電流。然而,高電弧電流意味著過多的熱量輸入,這將使晶粒粗大並削弱焊縫。到目前為止,在中低電弧電流下消除LAHW中厚鋁合金的氣孔仍頗具挑戰性。

▲圖1 LAHW焊縫#6的晶界特徵分佈(GBCD)圖,(a)截面內的試驗位置,(b)焊縫中心的金屬焊縫區,區域1的細節圖,(c)區域4的細節圖,(d)熔合線旁邊的金屬焊縫區,區域2的細節圖,(e)熱影響區,區域4的細節圖。小角度晶界(LABs)和大角度晶界(HABs)分別用紅色和黑色線條描繪

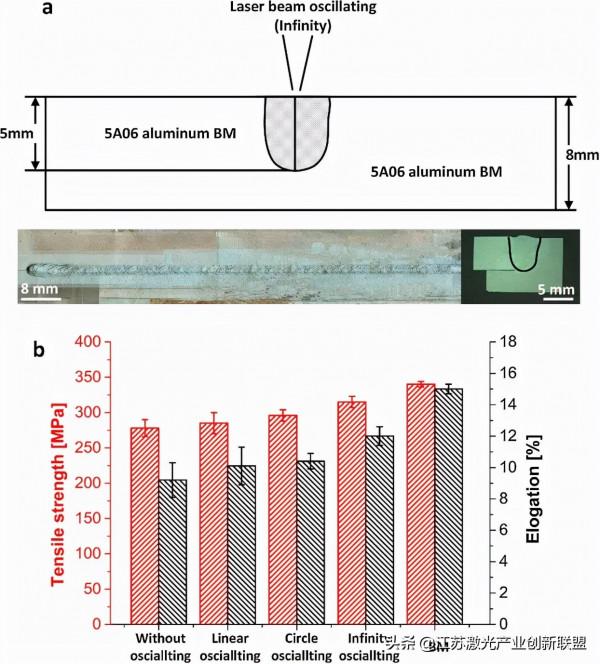

近期,光束擺動被用來抑制鐳射焊接中的匙孔類氣孔。如圖2,在5A06鋁合金的鐳射擺動焊接中,Zhimin Wang等人將匙孔類氣孔率降低到2.5 %以下。Fetzer等人在2018年的研究中發現,在200 Hz的擺動頻率下,採用光束環形擺動的鐳射焊接可以完全避免AA6082鋁合金焊縫的氣孔。Chen Zhang等人去年對5A06鋁合金鐳射環形擺動焊接的研究表明,當擺動速度大於70 m/min時,熔池中的氣孔會受到抑制。

▲圖2 機械試驗a.鎖底圖b.有無光束擺動的基材(BM)和鐳射焊縫的抗拉強度(tensile strength)和延展性。

儘管有上述優點,但目前將光束擺動應用於鋁合金鐳射焊接仍然較少。在中低電弧電流(≤200 安培)下,光束擺動的孔隙抑制在LAHW中是否仍起作用尚不清楚。與此同時抑制孔隙度的規律和孔隙消失的擺動引數閾值等也有待研究。在本文中,作者試圖對此展開探索,本研究結果有助於提高鋁合金厚板低電弧電流鐳射焊接的工業應用。

2.實驗材料和方法

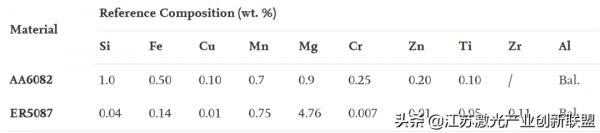

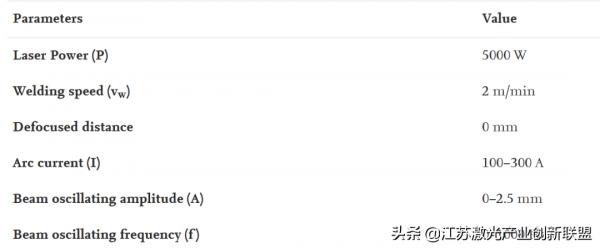

光束環形擺動鐳射-MIG焊接採用尺寸為150 × 100 × 8 mm³的AA6082鋁合金板和直徑為1.6 mm的ER5087鋁填充金屬,其化學成分見表1。如圖3所示,擺動鐳射-MIG混合焊(oscillating laser-MIG hybrid welding,O-LMHW)系統由IPG YLR-6000光纖鐳射器、鐳射頭、FRONIUS TPS4000 MIG弧焊機和FUNAC M-710ic/50機器人組成。鐳射頭由準直系統、振鏡掃描器和F-θ物鏡組成。當鐳射束靜止時,會垂直於工件表面。電弧噴槍中心線和工件表面之間的角度為55°。鐳射和電弧之間的距離為3毫米,焊絲伸出長度為16毫米。保護氣體為純氬氣。選擇環形擺動模式,焊接方向(機器人的移動方向)定義為X方向,與之垂直的方向定義為Y方向。焊接過程中,鐳射頭髮出的擺動光束引導熔化極氣體保護焊炬實現了O-LMHW焊接。

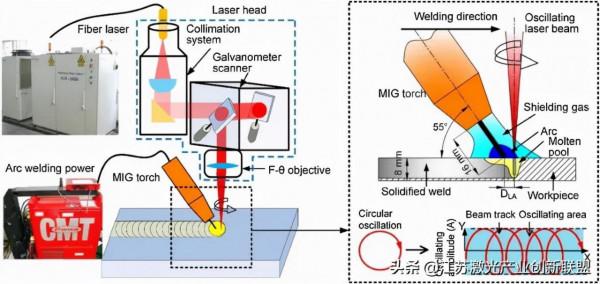

表1 金屬基材和填充金屬的化學成分

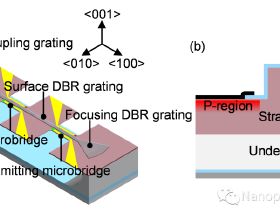

▲圖3 O-LMHW裝置和光束擺動模式示意圖

表2 焊接引數

焊接前,先用丙酮清洗工件,然後依次用氫氧化鈉溶液和硝酸溶液去除工件上的氧化膜。焊接後,透過x光無損檢測對焊縫氣孔進行檢查。X射線無損檢測的典型結果如圖4所示,其中黑點為氣孔,白色區域為焊縫表面強化。

▲圖4 x光無損檢測的結果

選擇中間100毫米長的焊縫來計算焊縫孔隙率,即基於標準ISO 10042的氣孔和焊縫的投影面積之比。孔隙率低於0.5 %的焊縫為一級焊縫。

▲圖5 O-LMHW氣孔輪廓和行為的觀測方法,(a)觀測裝置示意圖(b)定位光束擺動中心點的原理圖。

如圖5(a)所示,透過“三明治夾心”的方法觀察匙孔動力學,以研究孔隙形成和抑制的機理。一個AA6082鋁合金和一個尺寸為100 × 30 × 8 mm3的GG17級石英玻璃機械結合。O-LMHW在鋁板一側進行。使用高速攝像機(Phantom V710)和透射帶為810±5奈米的帶通濾波器進行高速成像。採用波長為810 nm的鐳射照明系統對熔池和匙孔進行照明。在7000幀/秒和1 μs曝光下拍攝圖片。為了清晰地觀察匙孔的輪廓特徵,儘量減少石英玻璃對焊接過程的干擾,光束擺動中心點的定位原理如圖5(b)所示。光束擺動中心點到GG17玻璃邊緣的法向距離是擺動幅度和光斑半徑之和。這樣,透過GG17玻璃可以清晰地觀察到熔池和匙孔的輪廓,並在匙孔旋轉到鋁板邊緣時用高速攝像機記錄下來。焊接後,用數碼相機拍攝焊縫和匙孔。

3.結果和討論

3.1.光束擺動引數對孔隙度的影響

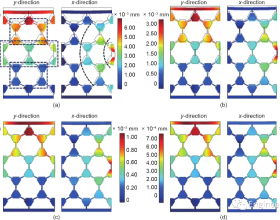

當電流(表示為I)為200 安培,頻率為300 Hz時,振幅(表示為A)對孔隙率分佈、焊縫孔隙率和熔深的影響如圖6所示。圖6(a)中,當A≤ 0.4 mm時,大量氣孔位於中心線,其直徑大多在1 mm以上,當A= 0.6 mm時,大氣孔基本消失,很少能看到直徑小於0.5 mm的小氣孔。當A≥ 0.8毫米時,無損檢測薄膜中看不到孔隙。

▲圖6 (a)不同頻率下孔隙率的x射線無損檢測結果,(b)擺動頻率對孔隙率和熔深的影響(I = 200 安培,f = 300 Hz)

在圖6(b)中,當A從0增加到0.8 mm時,孔隙率從5.7 %急劇下降到0.2 %,然後當A > 0.8 mm時,孔隙率為0,如圖中的紅色區域所示,當A ≥ 1.5 mm時,焊縫熔深小於3 mm,鐳射作用區消失,這意味著焊接模式為傳導模式,因此不存在匙孔類氣孔。如圖中綠色區域所示,當0.6 mm ≤ A≤1 mm時,焊縫熔深超過5 mm,焊接方式為匙孔模式,其中匙孔類氣孔消失。值得注意的是,在A = 0.4 mm和A = 0.6 mm時,焊縫熔深幾乎相同,但孔隙率分別為2.3 %和0.5 %,這意味著它們之間存在誘導孔隙抑制的閾值幅度。

當I = 200 安培、A = 0.6 mm時,擺動頻率對孔隙率分佈、焊縫孔隙率和熔深的影響如圖7所示。焊縫孔隙率和熔深隨著擺動頻率的增加而減小。根據熔深和焊縫截面形態,可以判斷在所有頻率下,焊接過程都是匙孔模式。當f<100 Hz時,孔隙率大於5%,熔深大於7 mm,當100 Hz ≤ f≤200 Hz時,孔隙率降至約2.5 %,熔深約6 mm,當f>250 Hz時,孔隙率降至1%以下,熔深略降至5.6 mm。

▲圖7 (a)不同頻率下孔隙率的x射線無損檢測結果,(b)擺動頻率對孔隙率和熔深的影響(I = 200 安培,A = 0.6 mm)

觀察圖8可發現,當0.2 mm ≤ A ≤ 0.4 mm時,孔隙率幾乎沒有被抑制。即使將頻率增加到1000 Hz,孔隙率仍然高達2%。當A≥ 0.6毫米時,孔隙率隨著頻率的增加而顯著降低,並達到0.5 %(一級焊接標準),直到頻率增加到一個閾值。頻率閾值隨著振幅的增加而降低。

▲圖8 擺動引數對孔隙率的影響(I = 200 安培)。

3.2.孔隙度抑制閾值擺動引數

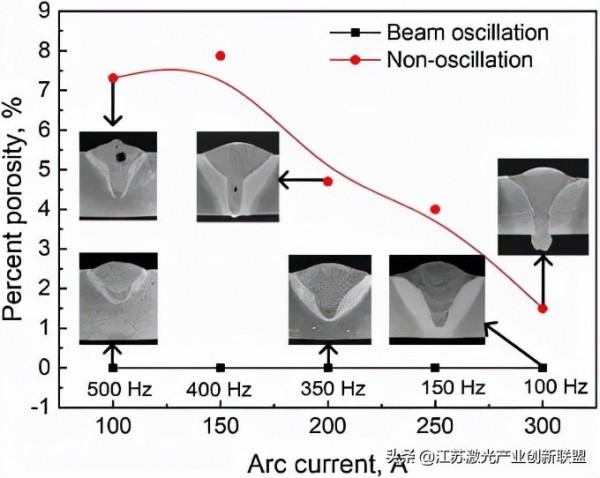

如圖9所示,無光束擺動的焊縫孔隙率隨著電弧電流I的增大而減小,只有當I增大到300安培且焊縫為全熔透時,孔隙率才能減小到1.5 %左右。相比之下,在合適的擺動引數下,可以在100-300 安培範圍內透過光束環形擺動獲得無氣孔焊縫。無氣孔焊縫的頻率閾值隨著電弧電流的增加而降低。可以發現,當I為100 、150 、200、250 和300安培時,對應的頻率閾值分別為500 Hz、400 Hz、350 Hz、150 Hz和100 Hz。上述結果意味著,透過在LMHW中加入環形擺動,成功解決了LMHW中厚鋁合金必須使用高電弧電流(> 250安培)來抑制氣孔的技術瓶頸。

▲圖9 不同電弧電流在A = 0.6 mm下,LMHW與O-LMHW的孔隙率比較。

3.3. 匙孔類氣孔形成的機理

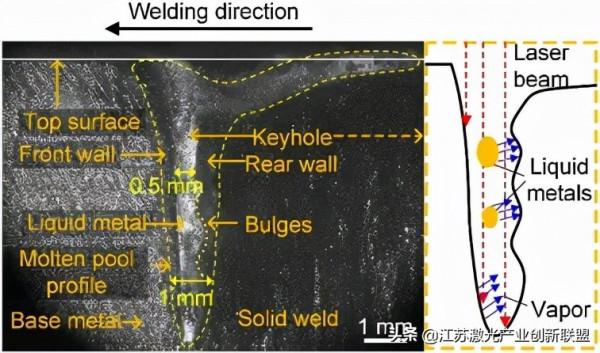

▲圖10 LMHW的高速影象和匙孔輪廓示意圖(P = 5000 W,I = 200 安培,vw = 2 m/min)。

Ming Gao等人將LMHW的熔池和焊縫分為兩個區域。熔池的上半部分為弧區(ArcZ),是由電弧和匙孔共同作用形成的,這一區域長而淺;下半部分即鐳射區(LaserZ)由匙孔、前壁和後壁組成,其形成主要依賴於匙孔的作用。鐳射區的寬度約為1毫米,匙孔的直徑約為0.5毫米。當鐳射束照射匙孔中的液態金屬時,造成其強烈蒸發,形成大量的金屬蒸氣。

根據S. Li等人的說法,向下流動的蒸氣在匙孔底部遭遇向上流動的蒸氣,形成蒸氣漩渦。流動的蒸氣漩渦在匙孔壁上產生強烈的反衝壓力,導致匙孔後壁區域性膨脹,形成凸起。由於匙壁波動的方式和強度是隨機的,匙孔口的頻繁閉合會導致低電弧電流下的LMHW匙孔不穩定。

▲圖11 匙孔類氣孔形成的機理(不規則根部氣孔),(a)匙孔的動態高速影象,(b)不規則根部氣孔的形成,(c)焊縫和不規則根部氣孔的剖面照片,(P = 5000 W,I = 200 A,vw = 2 m/min)。

▲圖12 匙孔類氣孔形成的機理(圓形中間孔隙),(a)匙孔的動態高速影象,(b)環形中間孔隙的形成(c)焊縫和環形中間孔隙的剖面圖,(P = 5000 W,I = 200 A,vw = 2 m/min)。

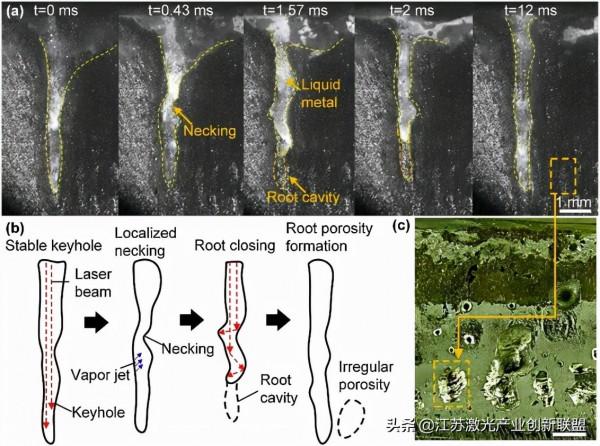

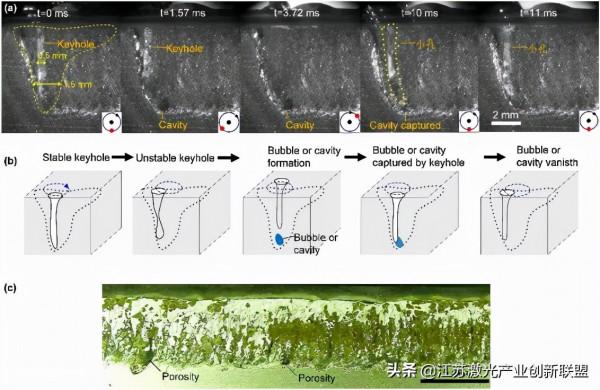

Jiajun Xu等人發現,匙孔不穩定是形成匙孔類氣孔的關鍵。圖11、圖12展示了LMHW中兩種典型孔隙形成的機理。在圖11(a)和(b)中,當入射鐳射誘導的蒸氣射流作用在匙孔下部時,可能使前後壁區域性隆起,導致匙孔輪廓扭曲(可觀察圖中t = 1.57 毫秒ms)。此時,液態金屬被堵在區域性變窄的匙孔中間,根部被封閉形成空腔。隨著匙孔前移,液態金屬無法回填空腔,最終在焊縫根部形成氣孔。

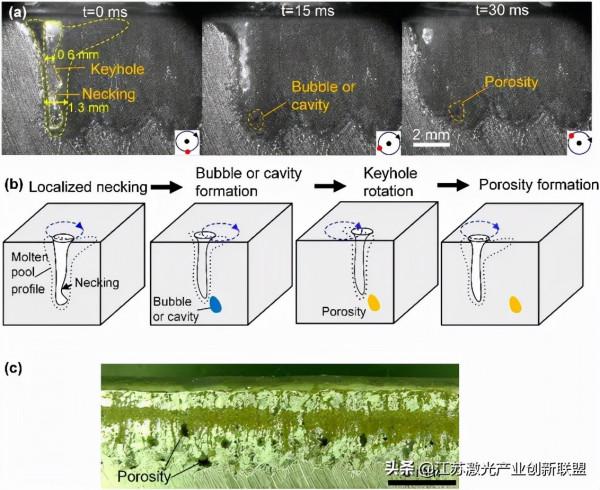

在圖12(a)和(b)中,當入射鐳射誘導的蒸汽射流作用在匙孔中部時,可能使匙孔後壁區域性隆起,形成氣腔。當匙孔前移時,氣腔變為氣泡,隨後進入熔池,隨熔體流動向後方移動。因為LaserZ很窄,氣泡在上浮之前很容易被凝固前沿“捕獲”。最後,氣泡被截留在焊縫中,形成環形孔隙。在圖12(c)中,由氣泡形成的匙孔類氣孔大多位於焊縫的中部和上部,呈環形。

以上結果表明,提高小孔穩定性、使液態金屬迴流到根管腔是抑制不規則根管氣孔的關鍵。此外,提高匙孔穩定性、減少氣泡數量或促進氣泡上浮都有利於抑制環形孔隙。

3.4.光束擺動抑制孔隙的機理

3.4.1.匙孔行為

在低擺動幅度的情況下,以A = 0.2 mm,f = 300 Hz為例,匙孔行為對孔隙的影響如圖13所示。在圖13(a)-(b)中,光束擺動區域非常小,僅有束斑直徑那麼大,其匙孔和熔池的輪廓與無擺動焊接相似。由於匙孔的不穩定性,如圖中t = 1.43 毫秒和t = 3.86 毫秒所示,在熔池根部形成氣泡或空腔。此外,ArcZ長而淺,而LaserZ深而窄,寬度為1.1毫米。這種形態對氣泡從熔池中逸出極為不利。在t = 17.73 ms時,空腔變成了孔隙。

圖13 低振幅下匙孔類氣孔形成的機理,(a)匙孔的動態高速影象,(b)空腔形成的機理(c)焊縫和氣孔的剖面照片,(I = 200 A,A = 0.2 mm,f = 300 Hz)。

在高振幅和低頻率的情況下,以A = 0.6 mm和f = 10 Hz為例,匙孔行為如下圖所示。在圖14(a)-(b)中,擺動頻率太低,無法疊加擺動鐳射能量,因此LaserZ較窄,隨匙孔四處移動。t = 0 ms時,匙孔向鋁板邊緣移動,可以觀察到匙孔內發生了局部收縮。在t = 15 ms時,隨著匙孔的移動,空腔形成並留在固化的焊縫中。當匙孔再次轉向鋁板邊緣時,由於擺動速度較慢,熔池向前移動了很長一段距離。最後,在t = 30 ms時,空腔變成孔隙。如圖14(c)所示,氣孔分佈在焊縫中下部,焊縫熔深波動較大,產生波狀根部形貌。

▲圖14 高振幅、低頻下匙孔類氣孔形成的機理,(a)匙孔的動態高速影象,(b)空腔形成的機理(c)焊縫和氣孔的剖面照片,(I = 200 A, A = 0.6 mm, f = 10 Hz)。

在高振幅和中頻的情況下,以A = 0.6 mm和f = 100 Hz為例,匙孔行為如圖15所示。在圖15(a)中,由於相對較高的擺動頻率,鐳射能量可以完全疊加形成一個大的LaserZ,其寬度為1.5毫米。在t = 1.57毫秒時,由於匙孔不穩定,在根部出現一個空腔。t = 3.72 ms時,空腔留在焊縫中。但在t = 10 ms和11 ms時,可以觀察到,當匙孔再次轉回鋁板邊緣時,遇到空腔,然後空腔消失。圖15(b)顯示了透過“匙孔捕獲”抑制氣孔的機理。這表明以高擺動頻率移動的匙孔可能“捕獲”熔池中的氣泡或空腔,從而消除孔隙。顯然,根據這一機制,頻率越高,氣泡或空腔被捕獲的可能性越大,越容易抑制孔隙。如圖15(c)所示,儘管與低擺動頻率相比,孔隙的數量大大減少,但是孔隙並沒有被完全抑制。

▲圖15 高振幅、中頻下匙孔類氣孔形成的機理,(a)匙孔的動態高速影象,(b)匙孔“捕獲”形成的氣孔抑制機理(c)焊縫和氣孔的剖面照片,(I = 200 A, A = 0.6 mm, f = 100 Hz)。

在高振幅和高頻率的情況下,以A = 0.6 mm和f = 300 Hz為例,匙孔行為如圖16所示。如圖16(a)中t = 0 ms時所示,匙孔直徑和LaserZ寬度分別為0.9 mm和2.2 mm。從t = 1 ms到t = 3.67 ms也觀察到了“匙孔捕獲”現象,值得注意的是,從t = 4 ms到t = 5 ms,當匙孔從其原始位置移開時,熔體流動可以及時將其填滿。很明顯,在這個過程中,匙孔保持開啟的狀態且相對穩定,因此不會產生氣泡或空腔。

▲圖16 高振幅、高頻率下匙孔類氣孔形成的機理,(a)匙孔的動態高速影象,(b)溶體填補空腔的過程圖,(c)溶體填補坯料的過程圖,(I = 200 A, A = 0.6 mm, f = 300 Hz)。

如圖16(b)所示,在高擺動速度條件下,鐳射束主要作用於前壁。由於匙孔開口擴大,蒸氣射流對後壁的衝擊減小,使匙孔保持穩定。此外,在匙孔移開後,漸漸擴大且穩定的匙孔使液態金屬穩定流動,從底部穩定地充滿坯料,並不會導致匙孔塌陷,因此氣泡或空腔形成的可能性會大大降低。如圖16(c)所示,孔隙基本消失、焊縫根部光滑,熔深波動小,這些都說明匙孔比較穩定。

3.4.2.擺動鐳射束的攪拌熔池對孔隙的影響

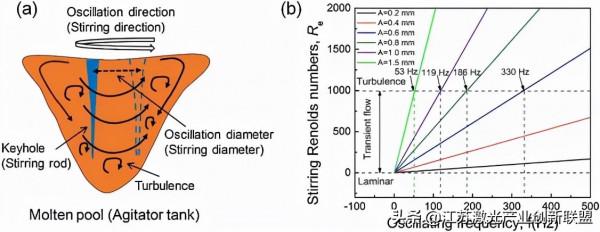

Fetzer等人指出,孔隙的形成與熔體流動密切相關,熔體流動可能將氣泡帶入凝固前沿。不同的擺動引數會對熔體流動產生不同的影響,最終影響孔隙的形成。透過高速影片觀察O-LMHW的流體流動,研究人員發現光束擺動可以在熔池中形成攪拌效應,促進熔體流動由層流向湍流轉變。如圖17(a)所示,透過光束擺動攪拌的熔池可視為攪拌槽,而匙孔可視為攪拌棒。

▲圖17 光束擺動的攪拌效應,(a)作為攪拌槽的攪拌熔池示意圖,(b)不同擺動引數下攪拌雷諾數Re的變化。

當Re<1000時,熔池內的流動型別為層流瞬變流。根據Katayama等人研究,氣泡將隨著層流移動到熔池的後部。同時,氣泡可能會變大,在逃離熔池之前很容易就會被凝固前沿捕獲,最終導致氣孔的形成。

當Re>1000時,流動型別從層流轉變為湍流,擾亂了熔體的有序流動。強烈的攪拌作用將氣泡限制在渦流區附近。因此,氣泡向凝固前沿移動的可能性大大降低。同時,湍流對氣泡有很強的剪下作用,使其破裂,從而形成較大孔隙的機率大大降低。基於以上原因,攪拌熔池的效果越強,抑制氣孔的效果越好。

3.4.3.光束擺動和電弧電流與孔隙的關係

如前所述,高電弧電流有利於抑制氣孔。電弧壓力呈高斯分佈,即電弧電流越高,電弧中心壓力越高。隨著電弧電流的增加,電弧壓力增加,抑制了熔池表面,縮短了氣泡逸出的上浮距離。Chen Zhang等人提出透過增加電弧電流可以增強電弧區(ArcZ)和鐳射區(LaserZ)的對流,增大鐳射的截面積,使氣泡更容易逸出。因此,足夠高的電弧電流可以為氣泡提供更好的逃逸環境。

據此我們可以得出這樣的結論——在O-LMHW中,孔隙的抑制依賴於光束擺動和電弧電流的共同作用。當電弧電流較低時,光束擺動的效應(如“匙孔捕獲”效應)、穩定匙孔和攪拌熔池等都對抑制氣孔起到了重要的作用。當電弧電流足夠大時,比如達到300安培時,電弧電流的作用使氣泡更容易逸出,所以只需要較低頻率的電子束擺動即可抑制氣孔。這就是無氣孔焊縫的頻率閾值隨著電弧電流的增加而降低的原因。

4.結論

這些研究工作表明,電子束擺動對抑制鋁合金中的氣孔有很好的效果。光束環形擺動完美突破了中厚鋁合金LAHW焊接方式下抑制氣孔需要高電弧電流(> 250安培)的技術瓶頸。用“三明治”方法直接觀察了匙孔行為,並討論了氣孔形成和抑制的機理。可以得出以下結論:

※在電弧電流為200 A的情況下,當A > 0.4 mm時,電子束擺動可有效消除焊縫氣孔。隨著頻率的增加,孔隙大大降低。在不同的振幅下,存在無孔隙的閾值頻率。閾值頻率和振幅之間的定量關係可以表示為方程f = 391.53A2-1143.7A + 886.64。

※ 在0-LMHW中,可以在100-300安培電弧範圍內獲得無氣孔焊縫。無氣孔閾值頻率隨著電弧電流的增大而減小,分別為:100 安培時為500 Hz,150 安培時為400 Hz,200 安培時為350 Hz,250 安培時為150 Hz,300 安培時為100 Hz。

※ 擺動匙孔觀察發現,當A = 0.6 mm,f≥100 Hz時,高擺動頻率的小孔可以“捕獲”熔池和凝固前沿的氣泡或空腔,從而消除氣孔。此外,由於高頻擺動可以擴大匙孔直徑,提高其穩定性,因此匙孔坍塌形成氣泡的機率大大降低。

※ 光束擺動可以在熔池中形成攪拌效應,產生湍流,降低氣泡向凝固前沿移動的可能性。

※ 電子束擺動和電弧電流的共同作用可以抑制氣孔。在低電流水平(≤200 安培)下,高頻光束擺動起主導作用。在足夠高的電弧電流水平(> 250安培)下,電弧電流可以發揮主要作用。

來源: Lei Wang,Yao Liu,Chenggang Yang,Ming Gao,Study of porosity suppression in oscillating laser-MIG hybrid welding of AA6082 aluminum alloy,Journal of Materials Processing Technology,https://doi.org/10.1016/j.jmatprotec.2021.117053

參考文章:

1. C. Zhang, M. Gao, D.Z. Wang, J. Yin, X.Y. Zeng,Relationship between pool characteristic and weld porosity in laser arc hybrid welding of AA6082 aluminum alloy,J. Mater. Process. Technol., 240 (2017), pp. 217-222

2. S. Li, G. Chen, M. Zhang, Y. Zhou, Y. Zhang,Dynamic keyhole profile during high-power deep-penetration laser welding,J. Mater. Process. Technol., 214 (3) (2014), pp. 565-570

江蘇鐳射聯盟陳長軍原創作品!