【長文預警】

本文共6950字,閱讀約需21分鐘

如有興趣觀看原影片(96分鐘)

可移步知乎搜尋:

拆車實驗室 | 如果拆開一臺特斯拉,能發現哪些「瓜」?

近日,知乎汽車幾乎無死角地對特斯拉 Model Y 進行拆解,分別從車身工藝、內飾互動、三電系統、智慧駕駛、電池安全等等方面對特斯拉進行了全面分析,影片時長近百分鐘。接下來,我會用圖文的方式為大家一一說明特斯拉車輛內部的奧秘。

Model Y 沒有實現的那些“嘴炮”

嘴炮一:在 Model Y 被大卸八塊之後,測試人員發現,Model Y 的車身並非專利提及的整體壓鑄車身,只是車身後三分之一的地板結構是一個巨大的鑄鋁件。

嘴炮二:之前媒體分析 Model 3 和 Model Y 零件共用率高達 70%,但實際不然,從零件數量來看共用率 25%。雖然兩部車的前副車架共用,但前懸架各個擺臂、轉向節、制動零件的規格都不同。究其原因,是因為 Model Y 的整車高度增加,轉向節高度需要隨之增高 20mm。另外,Model Y 比Model 3 輪距增加了 56mm,這遠遠超過車輪自行調整的範圍,所以 Model Y 的擺臂也得加長。

不過從零件重量而言,兩部車的共用率達到了 65%,但這並不具備參考性,因為另外那 75% 數量的零部件需要重新開發。

嘴炮三:在 Model Y 上市之前,馬斯克一直鼓吹這部車的線束長度將達百米以內來標榜其高度整合化,但實際拆解後證實,Model Y 還遠未達這個水平。目前拆解的這輛頂配版本的 Mdoel Y 內部線束長達 1900 米,與 Model 3 幾乎無異。

不過對於減少線束長度,特斯拉並非沒有解決方案,只是暫時還沒有做到。關鍵部件是一個叫柔性電路板的東西,它的長度為 15cm,擁有 8 條傳輸通道。一個 15cm 柔性電路板可以相當於 1.2 米的普通電線,能夠透過機械臂輕易安裝到車內狹小空間的指定位置。既能節省線束長度,又降低了裝配的人力成本。一旦柔性電路板能夠大規模投產到後續特斯拉車型上,把整車線束長度縮短到 200 米以內完全有可能。

馬斯克屬於提前吹牛。

特斯拉義無反顧使用“鑄鋁件”的底氣

有一說一,雖然只有後地板是一體鑄鋁,但如此大體積的單個鑄鋁件,特斯拉已經非常領先業界了。透過該技術,零件可以輕量化 10-20%,大大減少細碎零件的設計費和開發週期。

具體說明一下,一般車輛的後地板結構會有 60 個左右衝壓鋼板拼接而成,一體式壓鑄工藝把將一堆零件整合為了一個,原先連線點數量由 700-800 個減少到現在的 50 個,製造時間由原來 1-2 小時縮短到 3-5 分鐘。

另外,得益於鑄造件的高剛度和趕進度,懸架安裝更容易,做懸架定位時的運動引數更有保證,更平整的底盤也會帶來更低的行車噪音,總之好處一大堆。成本方面,雖然鋁合金材料比衝壓鋼板高,鑄造機也不便宜,但一體鑄造減少了零件數量以及減少了大量鋼板的焊接工作,所以最後算下來成本反倒沒有增長。

當然,大家都知道一體鑄鋁很香,但為什麼沒有普及呢?

解釋之前先簡單說明一下什麼是一體鑄鋁:

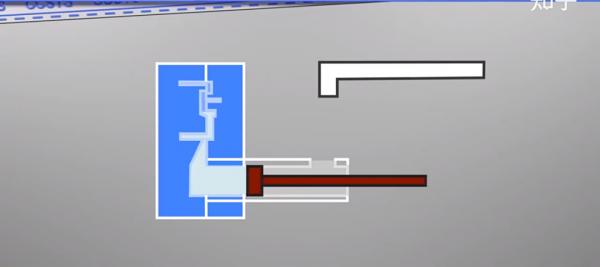

將融化的鋁合金溶液從一個埠注入到套筒中,然後活塞推動,快速並高壓地將溶液注入模具中,待鋁液充滿整個套筒之後,快速將鋁液壓射到模具內,最後冷卻形成零件結構。傳統的壓鑄件材料需要經過兩個階段的熱處理,才會形成穩定的效能。特斯拉透過材料最佳化,不需要熱處理,鑄態的零件材料就可以滿足零件的效能要求。

一體式鑄鋁

成本這塊,特斯拉一體鑄鋁材料成本高達 70%、工藝則佔 30%,而傳統鑄鋁恰好一個相反,可見在鑄鋁這塊,特斯拉對材料的看重。

至於為什麼沒有普及,首先,工藝複雜。

基於物理屬性,鋁合金和鋼板是無法焊接的,需要自衝鉚、流鑽螺釘、拉鉚、粘接等一系列技術去把車身“拼湊”起來。自衝鉚是 Model Y 上廣泛使用的工藝,它對精度控制非常嚴格。

有人擔心結構膠粘接的強度,但完全沒必要。雖然結構膠的結構強度 7-15Mpa 相比普通鋼板的 300-400Mpa 差距很遠,但要知道,結構膠面積遠遠大於焊點面積,是焊點(10cm)的 20-30 倍,所以兩種工藝的強度相當,再配合螺接和自衝鉚,完全不用擔心特斯拉的車身連線的強度。

需要補充的是,在 Model Y 上還有鑄鋁件和鋁板的焊接工藝,所處位置是後地板一體鑄鋁件和輪包上部鋁板,兩者由焊接拼連,而且焊點直徑明顯大於普通鋼板的焊點。

另外一個沒有大規模普及的原因是鑄鋁材料本身的缺陷,鑄鋁件雖然結構可塑性比較高,但機械效能相對鋼製車身抗拉和屈服強度都偏低,工程師往往會在結構設計中透過各種加強筋來實現不同區域的強度要求。

還有在壓鑄過程中,鋁液填充模具腔體時,在遠離澆鑄口的地方容易出現氣孔疏鬆等質量缺陷。這就需要較大噸位的壓機來克服這個問題,但這樣加速鋁液流動後,鋁液會沖蝕模具,影響模具壽命。

結構加強筋

特斯拉之所以義無反顧地使用鑄鋁,是基於自家整車開發的兩個理念:1.不斷追求整車的整合效率;2.小步快跑,快速迭代;有小道訊息稱,特斯拉正在開發一體式前艙結構,接下來就是一體式中艙結構。

大家都知道,鋁合金件材料費很貴,但關於維修成本,消費者暫時還不用擔心。

整車設計一般會分為低速碰撞區和高速碰撞區。低速碰撞區主要指前後防撞梁,這些部件都是可以直接更換的。而高速碰撞區,無論何種車身結構在面對高速碰撞後維修成本都不低,而且大機率會整車報廢,所以沒必要考慮維修成本。

退一步講,一切交給保險,維修成本這事兒就甭操心了。

大開腦洞的熱泵設計和別出心裁的電機型別

Model Y 雖有有一個前備箱,但前艙依然內涵乾坤。開啟前備箱外殼,裡頭是滿滿當當的零件,最引人注目的是熱泵空調,它用手就可以直接晃動,懸置的好處是儘可能地減少震動,但為耐久性藏下隱患。

簡單來說,熱泵空調的原理就是冬天把車外的熱量搬運到車內。Model Y 的這套熱泵會收集電池電機的廢熱來為電池和座艙加熱,甚至冬天車裡被曬得很熱的時候,把車內熱量儲存起來。

相比競爭對手的熱泵,特斯拉的不同之處在於一個叫八通閥的設計。透過八通閥,整車包括動力系統、電池、座艙等等所有的熱量都可以被收集起來,智慧的熱管理系統再把這些熱量統一管理。

上一代 Model 3 則是採用四通閥,它可以將電池和電驅電控的熱管理系統整合,甚至利用電機堵轉降低效率的方式來加熱電池,但座艙依然需要 PTC 加熱。

Model Y 把兩個四通閥疊加組成八通閥,將空調和三電整合起來,閥門可以改變九根管路的連線方式,實現十二種制熱和三種製冷。因此,前艙散熱器從兩個減少到了一個,完全依靠複雜的控制策略來實現熱量的合理分配。

更牛逼的是,Model Y 取消 PTC 加熱改用熱泵之後,還加入了一個壓縮機,它也可以直接產生熱量。壓縮機的原理好比冬天開啟冰箱門來取暖,表面上冰箱在製冷,其實壓縮機做功會釋放的熱量。Model Y 搭載的壓縮機功率 5-6 千瓦,幾乎和主流 PTC 相當,所以可提供足夠的制熱功率。

關於電機佈置,Model Y 前橋採用了一部交流感應電機,後橋則是一部永磁同步電機。

交流電機的特性是功率容易做大,而且恆定輸出效率高,但複雜交變工況和小負荷工況效率低,比較適合工業或者美國工況下長距離高速行駛。

永磁同步電機的則能夠彌補交流電機的複雜工況下的不足,但其自身也不是一點毛病沒有,如果前後都是永磁同步電機,那麼低負荷下前輪電機就會空轉,定子在電機內空轉就會產生反向電動勢。

除了業內常用的給前橋叫機械離合器的做法,特斯拉的策略是中低負荷下使用後電機,作為後驅車;而高負荷下,前電機參與工作,作為一部四驅車。

沒有鐳射雷達隱患多,“傻子”可能是馬斯克自己

眾所周知,特斯拉的自動駕駛是一套以視覺為主,超聲波雷達為輔解決方案。目前水平在 L2 級往上,馬斯克的目標是實現 L5。

感測器配置這塊,Model Y 採用一個前視三目攝像頭,最大距離分別是 60m、150m、250m;

兩側 B 柱還有兩顆 80m 的攝像頭,兩側翼子板上用於偵測後方的 100m 攝像頭,車尾是一顆 50m 的攝像頭,車頭正面一枚毫米波雷達。另外,車頭車尾還共有 12 顆超聲波雷達。

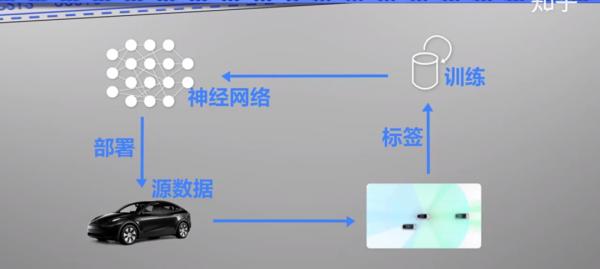

攝像頭將採集到的影象交給神經網路,計算機會對這些物體進行識別,但難以避免長尾問題,很多不常見的物體就無法被準確識別。比如去年的臺灣特斯拉事故,由於計算機沒有識別過貨車白色車頂這樣的“奇葩物體”,所以直接撞上了。

為了下次不再撞上類似的物體,特斯拉的影子模式會將當初沒有識別的資料進行單元測試,未透過的資料回爐重造繼續打標籤、訓練成為 2.0 版的資料,直到覆蓋了所有長尾場景。另外,影子模式還會記錄人類的駕駛狀態,當車端操作和人類一致時,對所有的長尾場景的處理能夠像人類一樣,這也就意味著真正意義上的自動駕駛了。

不過直至目前為止,高速下的靜態物體識別仍然是輔助駕駛的一大 BUG。

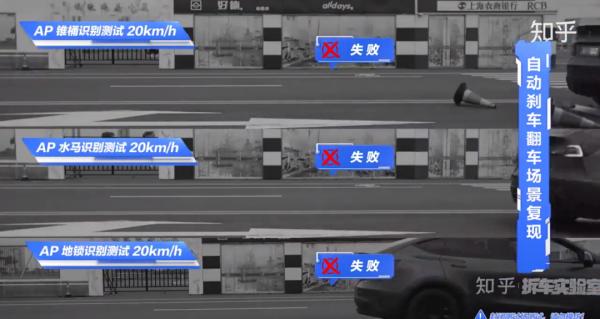

針對 Model Y 的駕駛輔助的效能,知乎分別對 AP 和 AEB 進行了詳細的測試。

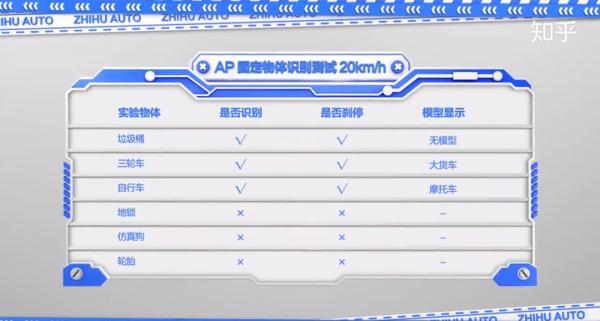

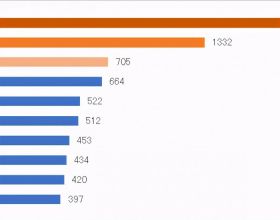

首先是靜態物體的識別,成績如下表:

簡單歸納, AEB 在 40km/h 一下能夠躲開動態和靜態的行人和小孩,但車速 50km/h 以上就不行了,而對兒童鬼探頭這樣的場景是無法處理的,而面對靜態白牆是完全“抓瞎”。

面對靜態的假車,AP 模式下,車輛能夠提前制動,順利剎停,而關掉 AP 之後,AEB 則需要在 60km/h 時才會介入,且是緊急制動。

實驗說明,AP 和 AEB 不是同一套系統,AP 更追求安全性和舒適性,能夠提前且平緩地剎車。AEB 則是以人類駕駛為主,萬分緊急時候才會介入剎停,體感不佳,是駕駛安全的最後一道保障。

除了 100% 的車身碰撞,在面對 50% 的車身時,Model Y 的 AEB 也能夠準確剎停;但當假車斜 45°擺放時,即便是以 10km/h 的速度,特斯拉的 AEB 也難免碰撞,而開啟 AP 則可以避免,AP 在遠距離避障這塊還是比較靠譜的。

需要指出的是,在面對蓋著車衣的假車時,AEB 的檢測效能會大幅下降,速度超過 30km/h 的情況下就發生了碰撞。

由於特斯拉毫米波雷達的自身缺陷,在隧道光線明暗變化極大的情況下,AEB 在面對假車無動於衷,在 20km/h 的速度下穩穩撞上。

話說回到靜態目標,在面對生活中常見的固定物體時,AP 基本都是鎩羽而歸。目前的 AP 僅能避腳踏車、三輪車等固定物體。詭異的是,在面對錐桶、垃圾桶時,中控顯示 AP 明顯識別到了物體,而且事先有剎停動作,但短暫剎車之後又加速撞上,並且完全沒有觸發 AEB,控制邏輯應該存在問題。

在模擬雨霧環境測試中,知乎發現,結果和晴天一致,天氣並沒有影響特斯拉感測器的檢測精度。

除了眾所周知的自研 FSD 晶片,透過拆解顯示,特斯拉的毫米波雷達還是大陸第四代產品,釋出於 5 年前,已經十分老舊,而且這代毫米波有個先天缺陷,它只能測距測速,但不能測量目標的高度。

對於靜態物體的識別一直都是駕駛輔助頭疼的事情, 尤其是在隧道和地庫,毫米波雷達的訊號會多次反射,所以車廠的常規做法索性就是過濾掉靜態目標,把識別靜態物體的任務完全交給攝像頭,如果攝像頭不給力,那麼這個目標就算漏檢了,大機率要發生碰撞。

最行之有效的辦法就是裝一個鐳射雷達,但出於成本考慮,馬斯克完全聽不進去,甚至罵用鐳射雷達的人是傻子。

電池安全是系統工程,特斯拉很牛逼

以 Model Y 為例,電池成本基本佔到了整車 20%,是非常昂貴的零部件。

拆解發現,特斯拉電池包的上下殼體為了減少金屬連線,用了很多結構膠,只能採用暴力拆解,同樣,電池模組整合度也很高,內部一旦出現問題,特斯拉從裡到外都不具備維修性。也就是說,即便是壞了一顆電芯,整個電池包就得更換了。

必須吐槽的是,電池包由螺栓固定在車底,除了從下往上鬆開車底的螺栓,還需要拆掉所有座椅,從車內從上往下鬆開車內的螺栓,這樣才能順利將電池包取下,所以一旦出問題,換電池的工時費會非常地高。

另外,電池包位於整車的最低點,離地間隙只有 140mm,且沒有額外的護板和以及噴塗防護材料,走爛路非常容易託底。

拆開電池包,測試人員發現國產 Model Y 取消了內建的隔振墊,電池包採用大模組設計,和國內常用的“銅排”不同,特斯拉模組和模組之間使用鋁製高壓連線件,進一步的減重降本。模組電芯之間充斥著灌接密封膠,用於電芯緊固並防止電芯取樣時高壓鋁絲斷裂。

不過和上一代電池相比,模組間的灌封膠用量明顯減少了,而且取消了模組塑膠板。國內廠商為了模組穩定都是使用金屬緊韌體,而 Model Y 居然是塑膠,而模組側面原本十個螺紋孔也被簡配了兩個,甚至是與縱梁的兩個固定點也取消了,可以說了降低成本連螺栓都不放過。至於這樣設計會不會對後期使用產生影響,還需要時間證明。

Model Y 整個電池包共有大小四個模組,中間兩個大模組有 1150 顆 LG 圓柱電芯,小模組則是 1058 顆,電芯正負極都是由鋁絲鍵合。

Model Y 採用了一種主動式保險絲,俗稱煙火開關,這種開關以前主要用於車輛的低壓系統,特斯拉率先用在了高壓電池包上。

特斯拉負責電池管理的 BMU 電路板設計得很先進,採用高壓轉低壓隔離 DC/DC,可以分別給高壓系統以及 12V 電器供電,相比國內產品省點一個繼電器和預充電阻,達到降本的效果。

當然,這塊電池包也有良心的地方,比如最小管徑的快外掛由兩爪變成三爪,提升了介面可靠性;模組內部兩個冷卻板之間連線短管工藝也進行了升級。

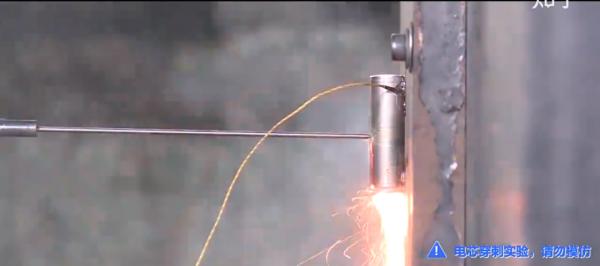

為了驗證特斯拉電池的安全性,知乎把鏡頭搬進了專業實驗室,對電芯分別進行了針刺和擠壓實驗。

針刺實驗中,隨著針頭刺進電芯,三元鋰配方的圓柱電芯意料之中發生內短並迅速爆燃;擠壓實驗中,當擠壓力到達 22.88千牛,電芯外殼變形 27.4% 時,電芯迅速爆燃。

看到這,你不必瑟瑟發抖。令人出乎意料的是,在整個模組測試中,用針頭扎破單個電芯,電芯照常爆燃,但由於灌封膠的存在,火勢並沒有“殃及池魚”,整個模組安然無恙,甚至電壓都沒有發生變化,也就是說,即便特斯拉的某一顆電芯發生熱失控,模組以及整個電池包都可以正常工作,車輛能夠繼續行駛。

所以這裡必須說明一個觀點:單體電芯的熱失控不能代表整包級別的熱失控效能,這是一個系統性的工作。

特斯拉電池包還有一個亮點,就是兩個防爆閥設計,特斯拉把洩壓閥朝下設定,極限情況,電池包內部的火焰會從這裡向下噴射,此時雲母板會擋住火焰,避免直接噴射鋁合金電池托盤,相比朝上的洩壓閥設計,特斯拉不用專門留出防火通道,佈局更簡單、可靠性也更高。

不過有一說一,相比進口版,特斯拉國產電池成本有所下降,結構安全性、系統安全性、底部撞擊安全性確實也有所下降,整個效能表現有待時間考驗。

瘋狂降本的的背面還有對安全的“妥協”

年銷量 13.7 萬臺,特斯拉位居 2020 年中國新能源車銷量榜首。透過打折以價換量是特斯拉銷量飆升的重要因素,瘋狂降價的底氣是特斯拉強大的成本控制能力。

從 Model 3 改用極簡內飾把車燈、後視鏡、娛樂系統通通整合在中控觸屏,特斯拉的物料成本就比競爭對手少了 1000-2000 元。以 12.3 英寸儀表為例,包含控制器,該部件的成本就得 1000 元出頭。

雖然中控的成本省下了,但增加了使用者的互動成本,犧牲了一定的安全性。

另外就是高度整合的電氣架構,Model 3 和 Model Y 以位置劃分 左、前、右車身控制器、中央計算單元,雖然控制器的單件成本上升,但由於減少了數量總體成本下降很多,據估測節省的物料成本相當於一部最新的智慧手機。與此同時,還提升了裝配效率。

這兩年,特斯拉全面應用自研的自動駕駛晶片,一部車兩枚晶片成本也就是 190 美元,英偉達供貨則需要 280 美元。

和自動駕駛晶片不同,特斯拉的車機晶片依然還是採購,不過特斯拉採用的是市面上並不太受歡迎的 x86架構的英特爾 Atom A3950 晶片,從算力的角度來看,這款晶片價效比極高。致命缺點是 X86 架構下的生態捉襟見肘,但特斯拉並不 care,以至於特斯拉的車機應用一直要比國產品牌少許多。

正因為英特爾的車機晶片不受歡迎,作為接盤俠的大客戶,特斯拉自然也能拿到一個非常誘人的供貨價。整體而言,Model Y 電氣架構相比競爭對手同級車型能夠節省一萬多,反映到終端售價上就是 2-3 萬。

特斯拉省成本這事兒還沒完,目前的 Model 3 和 Model Y 的前排座椅是共用,但怎麼解決轎車和 SUV 的坐姿高度差的問題呢?狡猾的特斯拉在車身和座椅之間加了一個支架作為“內增高”,用於抬高座椅。高度問題是解決了,但這又導致了滑軌比較高,而且中央沒有封死,後排飲料有可能會滾到前排卡住剎車,有一定隱患。

更讓人憤懣的是,Model Y 的座椅骨架居然沒有整體電泳,只是對可見部分的滑軌和連線支架進行了處理,這在潮溼環境就很容易生鏽,對座椅強度和安全性產生影響。

省成本的地方還有氛圍燈單色不可調 、前大燈不帶轉向頭燈、車門音箱採用最廉價的織物包裹、車門儲物槽採用無紡布包裹等等,通通都對不起三十萬的售價。

可能讓很多強迫症不能忍的是車窗玻璃和車門洞之間原本應該的頂棚覆蓋被簡配成了低壓注塑。對於特斯拉來說,成本、合格率以及安裝便利性是上去了,但分縫非常影響外觀,手感和舒適性都大打折扣,尤其是噪音這塊,走爛路或者開久了很容易有異響。

值得注意的是,Model Y 的後排中央頭枕實際測量是要小於國標要求的 700mm,而且特斯拉連提示頭枕的安全位置的標籤也省了,如果乘客不按標準位置使用頭枕則很容易在追尾中受傷,標籤這事兒不知是出於內飾簡約的考慮還是特斯拉執意要省錢,全車五個氣囊居然同樣沒有國標要求的 AIRBAG 標識...... 這幾乎在其他品牌車型上從來沒見過的事情。

在一番無所不用其極的降本操作之下,據 Benchmark 測算, Model 3 硬體成本為 17-22 萬,以此估算 Model Y 的硬體成本大概在 19-25 萬。

不過有一說一,Model Y 的動力系統、智慧網聯、電氣架構成本比例均要高於傳統豪華品牌,而機械系統部分,Model Y 的成本比例很低。

客觀地講,這就是一部國產底盤+先進的智慧電動系統的車。

AutoLab 概述

從此次知乎對特斯拉的拆車看來,特斯拉無疑是當下整合度最高的電動車,而且這家公司還在為進一步整合化不懈努力。高度整合帶來的成本下降已經讓消費者在終端售價中嚐到了甜頭,特斯拉也透過以價換量的形式收割了大把的銷量和利潤,一定程度上可謂雙贏。

但是,整合化思想並不意味著無底線的節省成本,從某些方面來看,特斯拉省錢的方式有些“不擇手段”,寧願犧牲使用者體驗也要把錢省下來,甚至是罔顧使用者的安全。尤其是自動駕駛的硬體問題,明知有缺陷還用著大陸陳舊的毫米波雷達,眾多事故發生之後明知深度學習還無法 cover 很多長尾場景,卻執意不用成本愈加低廉的鐳射雷達.....

內容和影片來源:知乎拆車實驗室

—— 編輯整理:吳鵬飛