冷庫製冷系統四大主件包含:製冷壓縮機,冷凝器,節流裝置(膨脹閥或毛細管等)和蒸發器。四大主件和製冷劑成為氟系統實現製冷迴圈所必備的條件。

(一)壓縮機

系統的動力來源,主要是使製冷劑蒸氣從低壓提升為高壓,並使其在系統中不斷迴圈流動。

一般常用的有活塞式、螺桿式、渦旋式、離心式、轉子式等等。

活塞式壓縮機優點:使用溫度範圍廣、效率高、技術成熟可靠、適用多種製冷劑,目前市場主流5~40匹廣泛採用活塞式壓縮機。

(二)冷凝器

主要是使壓縮機排出的過熱蒸汽冷卻冷凝為高壓液體

一般常用的有水冷式、風冷式、蒸發冷:

1、臥式殼管水冷冷凝器:製冷劑蒸氣在殼體內管外冷凝,管內冷卻水,一般冷卻水為下進上出式。傳熱係數較高,冷凝效果好,常配有水泵、涼水塔。

2、風冷冷凝器:以空氣為冷卻介質,採用風機加速空氣的強制對流。適用於供水困難或不便於安裝涼水塔地方,以及北方地區裝置,冷凝效果稍差。

3、蒸發冷:通常用於較大型的製冷系統作為冷凝器使用,常見的螺桿機組多配蒸發冷。

(三)節流裝置

主要功能:

1、節流降壓,保證冷凝器與蒸發器之間壓力差,使製冷劑在蒸發器中低壓(低溫)下蒸發吸熱;

2、適應蒸發器熱負荷變化調整製冷劑流量。

熱力膨脹閥:

1、內平衡式:適用於排管節流和蒸發器阻力不大的製冷系統。

2、外平衡式:適用於蒸發器阻力較大的製冷系統。

3、毛細管:適用於工況較穩定的小型製冷裝置,冰箱冰櫃和小型家用空調常見用毛細管較多。

(四)蒸發器

節流後的液態製冷劑在蒸發器中汽化吸熱(低溫低壓)使被冷卻介質溫度降低。

常用的有冷風機、排管、臥式殼管蒸發器

1、冷風機:又稱為空氣冷卻器,一般為非滿液式,充液量少,利於回油,冷損少,降溫快。

2、排管:常見的鋁排和鋼排比較多,構造簡單,易製作,傳熱係數較低,回油困難。

3、臥式殼管蒸發器:一般為乾式殼管蒸發器,傳熱係數較高,但回油較困難。冷水機組上較為常見。

二、輔助裝置

輔助裝置:油分離器、氣液分離器、乾燥過濾器、電磁閥、貯液器、集油

器、中間冷卻器。

1) 油分離器

一般在系統中位於避震管後,如下圖。

作用:在排氣管路上分離製冷劑中的冷凍油後,冷凍油直接返回到壓縮機的曲軸箱,減少向製冷系統的帶油量,減少對換熱器傳熱效果的影響,保證壓縮機的良好潤滑維持正常的執行狀態。

適用:中、低溫範圍和管路(供液管、吸氣管)較長的製冷系統。

注意:如果系統回油不好,加油分離器只能延長壓縮機運轉時間,不能解決系統回油問題。如果風冷冷凝器高於壓縮機,(分體機,風冷冷凝器高於> 1米)油分離器出口必須安裝單向閥,避免系統停機,製冷劑凝結時進入油分離器,再進入曲軸箱,造成壓縮 機再次啟動時產生液擊。

2)氣液分離器

作用:低溫低壓制冷劑氣體在進入壓縮機吸氣閥之前,分離製冷系統的蒸發器中未蒸發的製冷劑液體,防止壓縮機產生溼衝程(液擊)造成壓縮機故障,低溫的活塞機中氣分是必備部件。

適用:中、低溫工況。

3)乾燥過濾器

作用:吸收液體制冷劑中的水分和過濾製冷劑中的汙物及雜質。一般安裝在儲液器出口。常有過濾水分的、過濾雜質的、過濾酸的幾種型別,介面分焊介面和螺紋口兩種。

4)電磁閥

作用:通常為常閉式(不通電閉合狀態),壓縮機停止執行時,電磁閥關閉,防止高壓制冷劑進入低壓系統。壓縮機再次啟動時不會造成液擊,電磁閥線圈分380V和220V以及特殊電壓。

安裝位置:距熱力膨脹閥100mm~200mm。

5)貯液器(儲液器)

作用:有立式和臥式兩種,當工況變化或對製冷量進行調節時,能平衡和穩定系統內的製冷劑流量,使製冷裝置正常執行。

A、其容積應能收容全部製冷劑。

B、最大收容量為其容器體積的80%。

6)集油器

作用:在並聯系統中,常用於收集各油分離分離出來的油,使各油分離器工作正常,並由此把油再回入各壓縮機中。

7)中間冷卻器(中冷、經濟器)

作用:主要用於雙級或多級壓縮製冷迴圈的低溫系統中,冷卻低壓級排出的過熱蒸氣,保證中間壓力,降低壓縮比。

三、冷庫安裝與布管

(一)機組的安裝

1、安裝於接管、接線最短並易於施工和保養的位置。

2、地面應堅固,機組高於地面250MM以上。對於風冷機組防止灰塵掛到冷凝器上,對於水冷機組便於操作、維修和連線冷卻水管和閥門。

3、空氣流通,避免陽光直射,不受其他熱源干擾。

4、為了安全,應有防止閒雜人員進入的措施或防護欄。

5、機組四周要有足夠的空間,利於通風、操作、維修。

(二)機組與蒸發器的高度

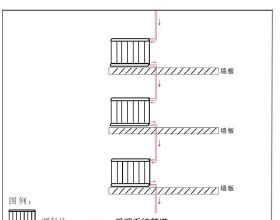

1、蒸發器在機組上面時,因液態製冷劑的高度而產生的壓力損失變大,會產生氣泡,故高度差宜安裝在8米以內,最好小於5米,見上圖。

2、蒸發器在機組下面時:為了便於回油,吸氣管每5~6米設定一回油彎。高度差應在20米以內,見下圖。

(三)系統管路直徑的確定

1、供液管直徑過小,形成較大壓降,影響製冷效果。一般供液管內液體流速為0.8-1米/秒為宜。也可按機組出液管配置。

2、蒸發器在機組下面時:為了確保回油,吸氣管直立管內的氣體流速必須大於7.6米/秒以上,水平管內的氣體流速必須大於3.8米/秒以上。

(四)管道的佈置

(1)吸氣管

1、水平吸氣管應有不小於2%的坡度,坡向壓縮機,利於回油。當蒸發器高於壓縮機時,蒸發器回氣管應先。

2、向上彎曲至其最高點,再向下通至壓縮機,防止停機時液態製冷劑流入壓縮機。

3、並聯機組須在曲軸箱上裝油氣平衡管或裝曲軸箱油位控制器。為了防止油流入未工作的壓縮機吸入口,壓縮機的吸氣管應從吸氣集管上部接出,吸氣集管的製作要考慮各壓縮機回油的均勻性。

4、在帶能量調節或變負荷較大的製冷系統中,為保證低負荷回油,可考慮雙上升立管設計。

(2)排氣管

1、在停機時,為防止油或冷凝的製冷劑流回壓縮機,水平排氣管應有1%的坡度坡向油分離器或冷凝器。

2、如果壓縮機在冷凝器下面(大於3米),為了防止製冷系統停止執行時,製冷劑在排氣管中冷凝後,液體進入壓縮機排氣腔,要在壓縮機排氣直管近排氣閥的位置加裝單向閥或作防倒流U型集液彎管,然後每隔6--8M設一集液彎管。

(3)冷凝器至貯液器的液管

1、為保證冷凝器內的製冷劑液體順利流入貯液器,其管徑按滿負荷執行時液體流速不大於0.5M/S來選擇。連線時儘量減少管程阻力損失。

2、貯液器應低於冷凝器至少200MM,其間水平管應坡向貯液器,坡度不少於1%。

(4)冷凝器或貯液器至蒸發器間的管道

1、電磁閥應儘量靠近蒸發器,防止停機時閥後的製冷劑液體大量流入蒸發器,引起再次開機時溼壓縮。

2、蒸發器選擇及接管一般為上進下出式,以保證順利的回油。

(五)管路安裝

1、使用內部潔淨的銅管,管內不得有灰塵、水分、氧化皮。若使用無縫鋼管,管內必須進行除鏽、除油處理,並見金屬本色。切勿用纖維擦拭管內,以免纖維掛在管壁上。

2、管路上需要焊接的元件和閥門,要對閥體或焊口處進行降溫處理。同時在焊接時最好往管內通一些氮氣,在焊接時管內不會產生氧化物

3、電磁閥安裝距離膨脹閥為150-200毫米,膨脹閥應儘量靠近蒸發器,以減少冷量損失。感溫包要捆紮在蒸發器出口的水平管段上部或側上部(視管徑定),外接平衡管也如此。

四、製冷系統試壓和抽真空

1、試壓時請用乾燥清潔的氮氣,壓縮機吸排氣閥保持關閉,電磁閥人為開啟,系統緩慢充至1.8MPA,所有接頭和焊口處塗肥皂水進行檢漏,並保壓24小時,壓力不降為合格(扣除大氣溫度和壓力的影響)

2、放淨製冷系統中的氣體,開啟壓縮機吸排氣閥,開啟系統中所有閥門(包括電磁閥)。用真空泵對系統抽真空至150PA(絕對壓力),保持1小時不變化為合格。

五、運轉前充注製冷劑及檢查

1、製冷劑的充注:檢查油麵,關閉電磁閥,開曲軸箱加熱器,製冷劑以液態加入貯液器。

2、開機後如需進一步加入製冷劑,可以在吸氣側(最好在蒸發器入口)以氣態形式加入。

3、運轉前檢查:

1、保護裝置的檢查(油壓安全控制器的檢查)。

將壓縮機的動力線拆下,壓縮機不運轉,使控制線路執行,90秒後,控制迴路應切斷電源,這說明油壓開關起作用。否則應檢查油壓開關的接線方法和油壓開關。

2、保護裝置的檢查(電機保護裝置的檢查)。

將壓縮機的動力線拆下,對電機內的PTC熱敏電阻進行檢查。電機內的PTC熱敏電阻為200~600Ω範圍內。

3、保護裝置的檢查(高壓控制器的檢查)。

將高壓控制器的保護值調至低於系統的壓力,此時控制迴路應保護,否則應找出問題的原因。

4、保護裝置的檢查(低壓控制器的檢查)。

將低壓控制器的保護值調至高於系統的壓力,此時控制迴路應保護,否則應找出問題的原因。

5、保護裝置的檢查(曲軸箱加熱器的檢查)。

曲軸箱加熱器的檢查(曲軸箱內的溫度高於環境溫度20℃)

6、保護裝置的檢查(分線圈啟動時間的檢查)。

斷開壓縮機的動力線,啟動控制迴路,檢查壓縮機兩個接觸器吸合的時間,如果超過1秒,則調整時間控制器,使兩個接觸器吸合時間在1秒以內。

7、保護裝置的檢查(其它檢查)。

在壓縮機為不運轉的情況下檢查製冷系統的其它裝置。如:蒸發器冷風機、冷凝器風機、水冷冷凝器水泵的運轉等油位是否正常及曲軸箱加熱器是否工作。

六、運轉除錯

1、檢查高低壓情況和回油狀態,曲軸箱內的油位應在1/3~3/4範圍內。如果低於1/3或見不到油位,則應檢查回油情況或補充冷凍油。

2、檢查供液管路上的視鏡內有無氣泡產生,若有氣泡產生則應補充製冷劑,直至視鏡沒有氣泡為止。

3、檢查製冷系統降溫情況,檢視膨脹閥後管路的結霜結露情況是否正常,聽膨脹閥是否有液態流體流動的聲音,調節對應的蒸發溫度。

對於被冷介質為強制迴圈的水或鹽水,傳熱溫差一般取5℃。

對於被冷介質為自然對流的空氣,傳熱溫差一般取10~15℃ 。

對於被冷介質為強制迴圈的空氣,傳熱溫差一般取5~10℃ 。

4、檢查高低壓力、吸排氣溫度等是否在正常執行範圍。

5、檢查壓縮機回霜情況,在中、低溫系統中,壓縮機結霜的位置最好在吸氣閥,如果結霜在電機蓋上也是可以,但不能在汽缸蓋上。

對於雙級壓縮機來講,結霜的位置也在吸氣閥上,在低壓級汽缸蓋的吸氣側可以結露或結霜。結霜面積不能超過缸蓋的1/3

6、檢測壓縮機的執行電流、電壓等引數。

7、檢查油壓(如為油泵潤滑方式)應比吸氣壓力高0.15~0.35MPa。

8、系統執行後,檢查溫度控制器是否可靠。

七、製冷系統的日常維護

1、檢查冷凍油的清潔度,如果發現冷凍油較髒,在系統執行24小時後將冷凍油換掉,並清洗油過濾器。

2、對於風冷機組,及時清掃分離器外表面,防止灰塵堵塞風冷冷凝器 。

3、對於水冷機組,檢視冷凝器內是否結垢。

4、檢查吸排氣壓力是否正常。

5、傾聽壓縮機有無異常聲音。

6、新制造安裝製冷系統執行100小時後更換1次冷凍油。再次換油視冷凍油的清潔度而定或執行10000小時~12000小時換1次冷凍油。切記不可多加油。

7、製冷系統執行超過1年後更換1次乾燥過濾器的濾芯。如果系統很清潔,可不再更換過濾芯或過濾器。

8、檢查曲軸箱加熱器加熱情況,曲軸箱的溫度高於環境溫度20℃ 。