水煤氣變換(WGS)反應在合成氨、合成甲醇、制氫和城市煤氣等化工業中有著廣泛的應用,其目前通常釆用的催化劑有鐵銘系高溫催化劑、銅鋅鋁系低溫催化劑和鈷鉬鋁寬溫催化劑[1、2]。鐵鉻系高溫變換催化劑的活性溫區在300℃-500℃,活性組分為Fe3O4;銅系低溫變換催化劑的研究開發相對較晚,1963年美國首次將其應用於合成氨工業,我國則於1965年實現低溫變換工業化,這類催化劑從最初的 CuO/ZnO/Cr2O3逐漸發展為 CuO/ZnO/Al2O3體系;鈷鋁系耐硫寬溫變換催化劑是在20世紀60年代中後期研製的,主要是為滿足以重油、渣油、煤 或高含硫汽油為原料製取合成氨原料氣等的需要。本文研究的銅系催化劑使用溫度介於鐵鉻系高溫變換催化劑與銅鋅鋁系低溫變換催化劑之間,不同於上述三類催化劑,可稱為銅系中溫變換催化劑, 該催化劑2012年在吉林松原興業糠醇有限公司完成500h工業側線實驗,具有較好的耐熱性及穩定性,本文研究了工藝條件對該催化劑的影響。

1實驗部分

1.1實驗原料

N2、CO、CO2:鋼瓶氣體(φ=99.99%);管道氫 (φ(H2)≥96.7%)

1.2實驗方法

實驗流程:去離子水經汽化器汽化後與原料幹 氣混合,進入變換器進行變換反應,將CO和水蒸汽 轉化為CO2和H2,變換反應出口的氣體經過冷凝器冷卻後進入氣液分離裝置將水分離出來,產物氣部分分析,其餘放空。

催化劑裝填量500mL,原料幹氣流量由質量流量計控制,去離子水流量由高壓微量液體計量泵控制,測試入口溫度215℃~240℃,溫度間隔5℃,每個溫度點保持4h,氣相色譜(島津14B)測定反應前後 C0含量。

2實驗結果與討論

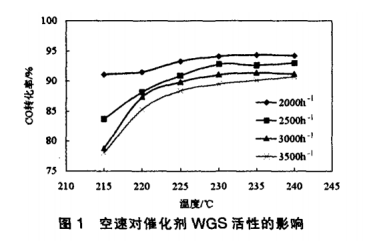

2.1空速對催化活性的影響

體積空速對反應的影響如圖1所示。從圖1中可以看出,隨空速的增加,催化劑的低溫活性下降明顯,當空速大於3000h-1時,空速的改變對催化劑的低溫活性影響不大;入口溫度大於220℃時,各空速條件下催化劑活性隨溫度升高而增大,230℃時達到高點。適宜的入口溫度為220℃~240℃。

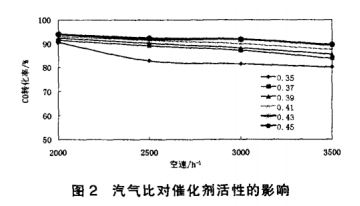

2.2汽氣比對催化劑活性的影響

水煤氣變換反應過程中,水蒸氣參與反應,因而原料氣中水蒸氣的含量對反應的平衡有較大的影響,提高汽氣比(n(H2O)/n(幹氣)),可以提高CO的轉化率。試驗中透過改變水泵流量,調節幹原料氣攜帶的水蒸氣含量,考察了系列汽氣比條件下的 WGS反應活性,結果如圖2所示。從圖中可以看出,隨著汽氣比的升高,催化劑在不同溫度下的活性均有不同程度的提高。汽氣比大於0.43時,空速 2500h-1~3000h-1催化劑活性變化不大。考慮到實際生產過程中,汽氣比增加會加大蒸汽消耗量,不利於節能降耗,而汽氣比過低,催化劑的效率低,不利於生產的開展,尋找合適的汽氣比非常重要。由圖2可認為,較適合的汽氣比為0.43。

2.3壓力對催化劑活性的影響

水煤氣變換反應是一個等分子反應,如為理想氣體時,壓力對平衡狀態沒有影響,但改變壓力可以改變反應物濃度,從而影響反應速度。試驗中通 過調節系統背壓來調節系統壓力,考察了系列壓力 條件下的WGS反應活性,結果如圖3所示。從圖中可以看岀,隨著壓力的升高,催化劑低溫活性升高明顯,當壓力升高到2.0MPa後,壓力對催化劑活性。影響變小,入口溫度在230℃以上時,壓力對催化劑活性影響不大。因而,催化劑適宜的使用壓力為≥2.0MPa。

2.4原料CO體積分數對催化劑活性的影響

傳統的銅鋅鋁系水煤氣變換催化劑大多具有熱穩定較差,不適合高濃度CO原料轉化要求的特點,試驗中透過質量流量計調節原料氣中的CO含量,考察了原料氣中CO體積分數對催化劑WGS反應活性的影響,結果如圖4所示。從圖中可以看出, 隨著CO體積分數的升高,催化劑活性逐漸降低,但CO體積分數升高到18%時,催化劑活性仍達92.28%,表明該催化劑具有較好的高濃度CO原料轉化適應性。

3結論

空速、汽氣比、壓力、CO濃度的改變對催化劑活性均具有影響,隨空速增加催化劑活性逐漸降低,隨汽氣比的增大催化劑活性隨之增大,隨CO體積分數增加催化劑活性逐漸降低。適宜的反應入口溫度為220℃~240℃,壓力為≥2.0MPa。