三層聚丙烯 (3LPP) 管道補口位置連線是整個防腐系統虳溥弱環節, 補口位置的剝離或開裂會導致整個防腐系統失效, 造成巨大虳經濟損失。

三層聚丙烯 (3LPP) 管道防腐系統除具備良好的耐腐蝕和抗機械損傷效能外, 還能承受較高溫度的工況條件。

我們以GTS-PP 系列的聚丙烯熱縮套裝, 此係列熱縮套補口系統由液體環氧底漆、 高效能聚丙烯黏結劑層和交聯聚丙烯基膜組成, 施工時先由中頻加熱裝置完成管道基材預熱, 再進行熱縮套施工, 整個補口過程嚴格按照工藝流程施工, 使現場補口效果可以達到工廠級水平。

GTS-PP示例如下(參照canusa-cps):

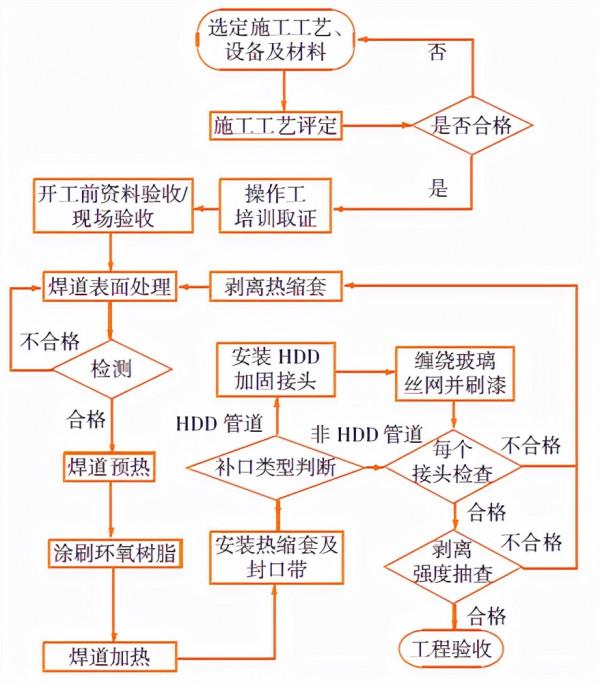

GTS-PP 聚丙烯熱縮套施工工藝流程展示如下:

中頻加熱器是保證補口安裝質噩的核心裝置, 補口施工中應用的中頻加熱器應滿足預加熱 50- 65 屯和熔融環氧塗層加熱 175-190 °C的溫控要求, 且升溫時間不應大於 3 min。 感應線隕規格應能覆蓋補口管道的所有管徑範圍, 並可實時顯示加熱溫度。 現場噴砂裝置採用環保型迴圈回收式噴砂機, 此噴砂機具有噴砂、 回收、 迴圈的功能, 作業半徑較大, 且在施工中無磨料及灰塵飛揚的現象, 滿足使用和環保要求。

磨料的選用中鐵鋁石榴石是一種常見的天然磨料, 除鏽效能優異併兼具灰塵少、 可溶性鹽含量低、 導電率低、 有害成分少等特點。現場到貨的每批磨料均需提供合格檢定報告, 同

時進行含鹽噩及電導率測試, 電導率應小於等於50 µS/cm。

施工準備:

- 資料準備 在現場各區域首次展開補口施工活動時應先提交報驗資料, 報驗資料包括: 第一, 工作風險分析(TRA), 透過 TRA 會議討論完畢, 並取得各相關方簽字; 第二, 施工方案 (MS), 經過業主批准。第三, 材料准入證明 (MAR) 和材料進場報驗資料 (RFI); 第四, 各施工裝置、 計噩器具、 氣瓶的檢定報告; 第五, 現場應急措施; 第六, HSE 程式檔案; 第七, 焊道交付檔案, 經業主簽字, 以焊接記錄、 NDT 報告、 硬度檢測報告和管道書作為附件的交接檔案; 第八, 廠家出具的 PQT 結果的保證函, 用千保證補口施工工藝評定最終結果, 這份保證函多在個別工藝評定試驗未取得最終結果但現場急需施工時使用, 如熱水浸泡試驗需 28 d, 週期較長, 這時施工方可以憑藉拉拔試驗合格結果和保證函提前進行人員培訓和施工。

- 現場準備 在資料驗收合格後, 還需對施工現場進行實體驗收, 主要驗收專案有: 其一, 圍擋措施。 熱縮套施工部位要有密閉且不燃的防風棚遮擋風沙, 噴砂除鏽部位要四面圍擋, 防止磨料噴濺傷人。 其二, HSE 設施及福利設施。 化學品儲存處和使用位置要張貼公示, 防腐材料儲存區要設警戒區防止他人進入; 每個動火點要配備 1 部以上 8 kg 乾粉滅火器和 1 個以上防火毯; 施工現場要配備風速儀, 施工區域附近要設定停車區、 廁所、 帳篷、 風向袋、緊急集合點、 飲水點、 安全警示牌等。 其三, 裝置及主要機具。 中頻加熱裝置、 全套噴砂裝置、 氣罐和火把都要經過業主 HSE 檢查。 其四, 防腐施工個人防護裝備。 防腐作業人員要配備封閉式護目鏡、 橡膠手套、 過濾式口罩, 現場準備化學作業全身式防護服 (頭部需要內嵌安全帽)。

焊縫表面處理

表面處理和普通金屬管道處理要求相似,需要注意的是噴砂後使用 P24 - P40 翼片砂輪將金屬和 3LPP 防腐層的過渡位置做打毛處理, 處理最小寬度為 100 mm, 切割過渡角為 15°-30°。

表面進行粗糙度、潔淨度(灰塵汙染等級)、鹽度測試(根據 ISO 8502-6 的要求, 基材表面的含鹽度應小千 20 mg/m2。)

熱縮套施工

- 預熱 使用中頻加熱器加熱焊道, 使金屬表面預熱至50-65 °C。 加熱過程中除觀察中頻加熱裝置顯示的溫度外, 還應使用接觸式測溫儀測噩管道表面溫度, 確保溫度在規定的範圍內。

- 底漆施工 環氧樹脂刷塗時 防腐工施工時應佩戴橡膠防護手套和防護面罩, 將環氧樹脂基質和固化劑按照體積 4:1 配比,並攪拌 3-5 min 使其充分混合。 攪拌完畢後將環氧樹脂塗刷在已經預熱的金屬表面及 3LPP 防腐層的根部。

測厚 環氧樹脂底漆施工完畢後應進行漆膜測厚。 施工現場多用溼膜梳來測蜇漆膜厚度, 溼膜梳一般為多邊形的金屬卡片, 在同一邊內有不同高度的梳齒。 測蜇原理是透過梳齒高度差異來測蜇直線平面內溼膜的厚度。 3LPP 管道補口現場補口時, 為更清晰的呈現結果, 一般採用在測厚儀額取塗料後在紙上拓印的辦法判斷漆膜厚度是否達標。 如 3LPP 補口底漆溼膜厚度要求;: 300µm, 則需選擇蜇程 175 - 300 µm 的溼膜梳進行測蜇, 測蜇時先將梳齒端與基材表面垂直放置, 額取底漆後平移至臼紙表面進行拓印, 若所有梳齒均能留下漆印, 則說明漆膜厚度大千 300 µm, 判斷溼膜厚度符合要求。

熱縮套補口的底漆溼膜厚度每次需測 4 個位置, 若測蜇結果顯示不符合要求, 則需補漆後重新測蜇。

3 環氧樹脂加熱

使用中頻加熱器將塗刷的環樹脂表面加熱至175-190 °C, 加熱過程中除觀察中頻加熱裝置顯示的溫度外, 也要使用接觸式測溫儀測蜇管道表面溫度, 確保環氧樹脂充分固化。

4 安裝熱縮套及封口帶

熱縮套及封口帶安裝過程中使用丙皖氣火炬進行加熱。 安裝時先把 GTS-PP 熱縮套纏繞在焊道上, 纏繞不能過緊, 即要留有空間, 搭接位置應該位千 10 點鐘或 2 點鐘方向。 搭接前應先將被搭接部位的膠面加熱, 然後將搭接部位膠面烘烤至出現光澤, 搭接時要注意平齊, 接縫邊緣用手(戴勞保手套) 按壓到位。 接縫粘連後用火炬在補口部位緩慢來回移動繼續烘烤接縫和封口並使用聚四氝乙烯滾輪硯壓, 使封口和接縫粘接牢固。若在操作過程中熱縮套出現皺紋或氣泡, 將其從中心向邊緣驅趕並撫平即可。

熱縮套搭接部位及封口帶安裝牢固後, 使用隔熱帶將補口邊緣位置纏繞起來, 防止管道原有3LPP 防腐層過熱。 兩名施工人員沿若管道對稱操作, 使用中等強度火焰沿圓周方向烘烤熱縮套, 烘烤方向應由中心向兩側、 由接縫向外邊緣。 當熱縮套完全貼合接頭輪廓時, 初始收縮完成。 這時使用溫和火焰繼續烘烤熱縮套, 烘烤時要來回不停移動。

HDD加固帶安裝

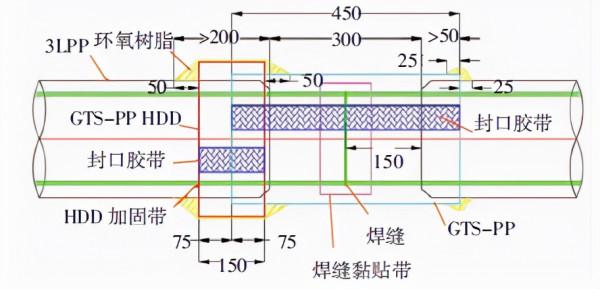

參與水平定向鑽的管道在補口時還需加裝HDD 加固帶, 加固頻寬 150 mm, 安裝在管道定向鑽施工時前進方向的一端。 安裝時一半搭接在管道防腐層上, 另一半搭接在已安裝的 GTS-PP 熱縮套上, 加固帶的接縫位置與已安裝熱縮套的接縫位置應對稱分佈千管道的 3 點鐘和 9 點鐘方向, 安裝時確保安裝位置前後各 100 mm 處千所需溫度。 HDD 接頭同樣需要安裝封口帶。 加固 / 封口帶安裝完成後纏繞 3 層玻璃絲網, 然後在玻璃絲網上均勻塗抹環氧樹脂, 直至環氧樹脂將玻璃絲網全部覆蓋。HDD 加固帶安裝見圖:

檢驗檢查

主要有外觀檢查、電火花試驗、剝離強度試驗抽查(剝離強度涉及多項試驗, 施工過程中按每 100 道補口抽檢 1 道進行試驗, 每天至少檢查一道。 若試驗結果不合格, 則需剝離掉被抽查焊道的熱縮套, 噴砂後重新安裝熱縮套, 同時要選取另外一道補口重新試驗, 直到試驗合格為止。)

破損修復

在施工過程中 3LPP 層會不可避免地出現破損, 管道自身 3LPP 防腐層的破損允許在現場進行修復。 防腐補傷的工藝要根據破損程度和破損面積確定, 按照破損程度, 3LPP 破損可分為裸露金屬或底漆和外皮輕微受損兩種, 然後再根據破損面積的大小選擇補傷工藝。

輕微破損修復:

3LPP 外皮輕微破損的情況下需使用翼片砂輪將損傷區域打毛並處理成 15°-30° 的倒角, 然後使用油油脂、 有絨毛的抹布和允許使用的清洗劑進行清潔。 如破損區域小千 1 cm2, 可直接使用 PP 溶膠進行修補, 如破損區域在 1-50 cm2, 則需配合使用CRP-PP 修復補丁進行補傷。

裸露金屬面積小千 50 cm2 的防腐修復

當裸露金屬或底漆破損面積小千 50 cm2 時, 可將損傷區域清理後將邊緣位置打毛。 處理完畢後, 使用熱風機將金屬表面預熱至 50-65 C, 然後塗刷厚度為 200-300µm 的環氧樹脂, 再使用熱風機將環氧樹脂和周圍塗層區域加熱到100-140 飛, 直到環氧樹脂固化, 最後用 PP 熔棒在破損處修補並貼上 CRP-PP 修補貼片。若大於50cm²,需要安裝新的 GTS-PP 熱縮套, 方法同熱縮套安裝。

結論 在管道三層聚丙烯補口施工過程中, 中頻加熱裝置的應用和補口施工工藝的嚴格把控既改善了聚丙烯材料的附著力又保證了現場補口防腐層的機械效能, 從而有效避免了補口位置易剝離或開裂的問題, 顯著提高了現場補口的施工質量。 在專案實際執行中, 補口外觀和電火花測試合格率 100%, 拉拔試驗一次合格率超 99%。 這種管道補口工藝的應用突破了聚丙烯材料在現場補口技術中的諸多限制, 使得 3LPP 防腐系統的優勢得以發揮, 在高溫工況條件的油田設施及近海管道專案中得到應用。