摘要

研究了三種因素(硫含量、溼環境、鑄件結構及鑄造工藝)對球墨鑄鐵件表面惡化層的影響。透過在塗料中加入不同含量的硫,定量分析了硫元素與球墨鑄鐵件表面惡化層深度的關係;研究了在高溼度條件下,酚醛樹脂砂型放置時間與惡化層的關係;透過分析某鑄件特定位置出現的貫穿性惡化層,研究了鑄件結構及鑄造工藝對惡化層的影響。研究表明:硫含量越高,其惡化層的平均厚度越厚,且厚度不均勻,採用塗料可有效降低惡化層深度;在高溼環境下,砂型表面吸溼會增加惡化層的深度,但惡化層厚度比較均勻;在鐵液交匯處易形成較深的惡化層,鑄造工藝設計應盡避免前端鐵液交匯及卷氣,確保鑄件表面鐵液中有效殘鎂量,防止出現貫穿性惡化層。

我國球墨鑄鐵的生產中,材料力學效能波動大,因此提高和保持球墨鑄鐵鑄件質量的穩定性和一致性是必須要重視的問題。球墨鑄鐵鑄件表面出現的片狀石墨層或蠕變層又稱為表面惡化層。在球墨鑄鐵生產中有時會出現斷面組織不均勻,尤其是表面出現不同深度的惡化層。惡化層的存在,嚴重降低零件的疲勞強度和使用壽命,對鑄件的使用有巨大的安全隱患。在球墨鑄鐵的生產中,呋喃樹脂砂是應用範圍最廣的造型材料之一。一般認為呋喃樹脂砂中的固化劑苯磺酸含有硫元素,高溫鐵液進入鑄型型腔後,苯磺酸受熱分解,釋放出含硫氣體,含硫氣體擴散到鑄型表面鐵液中並與鐵液中的鎂發生反應,使鑄型表面鐵液中的有效鎂含量降低,導致表面層出現以片狀石墨和蠕蟲狀石墨為主的惡化層,降低鑄件表面的力學效能。

本研究透過在鑄型上塗刷不同含硫量的塗料,定量分析了造型材料中硫對鑄件惡化層深度的影響;不含硫型砂在一定溼度條件下放置時間不同而吸溼對惡化層深度的影響;澆注工藝不當可能造成的卷氣對惡化層深度的影響等方面進行研究,為改善球墨鑄鐵表面惡化層狀況提供依據。

1 塗料含硫量對鑄件表面惡化層的影響

1.1 試驗條件

在醇基氧化鋁塗料中加入純度為99%硫粉,加入質量分數為0.5%、1.0%和1.5%,分別塗刷在澆注試樣砂型表面,確定硫對球墨鑄鐵惡化層深度的影響。試驗熔鍊裝置為中頻感應電爐,主要原材料採用普通Q10生鐵,廢鋼採用普通碳素鋼,熔鍊溫度1 510℃±10℃,澆注溫度1 400℃±10℃,球化方式採用包內衝入法,球化劑採用南京寧坂的6-3型,加入量為1.2%。試驗材料統一選取QT450-10材料進行相關試驗,主要化學成分如表1所示。

表1 試驗材料主要成分控制範圍

樹脂採用無氮樹脂,固化劑採用對甲苯磺酸,樹脂加入量為砂重量的1%,固化劑加入量為樹脂的30%~60%,固化劑中的總酸度為28.0%~33.0%,鑄型為標準Y試塊。試驗採用小型碗形混砂機配製型砂並在千分度電子秤上按比例稱量一定量的新砂制樣。每組方案澆注3個試塊,共計澆注18個試塊。由於醇基塗料在點火乾燥時溫度較高,可能造成塗料中加入硫粉燃燒損失,影響試驗結果。因此,試樣砂型表面

刷含硫塗料不能直接點火乾燥,須自然乾燥後用表幹爐進行烘乾處理。

1.2 結果分析

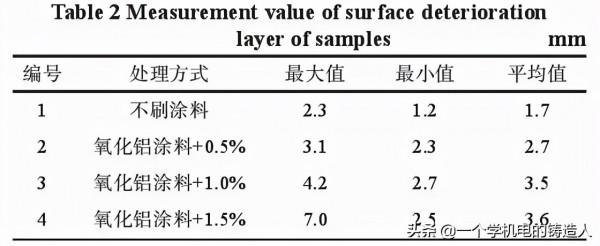

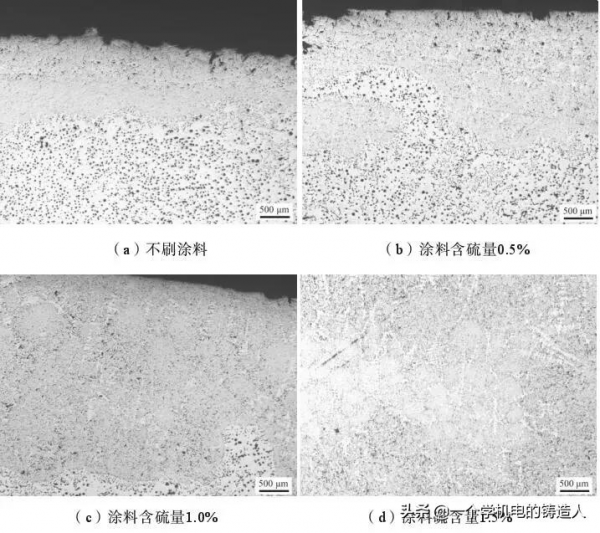

試樣澆注完成後,擷取試塊中部同一位置進行分析,試驗結果如圖1所示。從圖中可以看出,塗料中的硫含量對材料表面惡化層有直接影響,隨著塗料中含硫量的升高,惡化層厚度最大值、最小值以及平均值均越來越大,測量值如表2所示。隨著硫含量增加,惡化層的厚度顯著增加,其厚度最大值和最小值的差異越來越大,當塗料硫含量達到1.0%以上時,其惡化層最大深度到達了4.2 mm,且D、E型石墨增多,足以對材料效能產生較大影響。因此生產球墨鑄鐵件時,應降低粘結劑中含硫組分的比例並在砂型表面刷塗塗料,控制惡化層深度。

表2 試樣表面惡化層測量值

圖1 不同硫含量塗料對錶面惡化層形貌的影響

2 砂芯吸溼對錶面惡化層影響

2.1 試驗條件

砂型採用覆膜砂製作,粘結劑為酚醛樹脂,固化劑為烏洛托品,兩種組分均不含硫。採用射芯機制作Y型試塊砂型,射砂壓力設定為0.5MPa,固化溫度250℃±20℃,固化時間100s,在試驗前將砂型放入同一表幹爐中,加熱至200℃保溫2h,採用QT450-10材料澆注試樣。試驗條件為:相對空氣溼度95%,在30℃的環境溫度下,分別將砂型放置12h、24h、36h。

2.2 結果分析

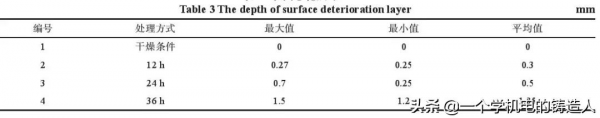

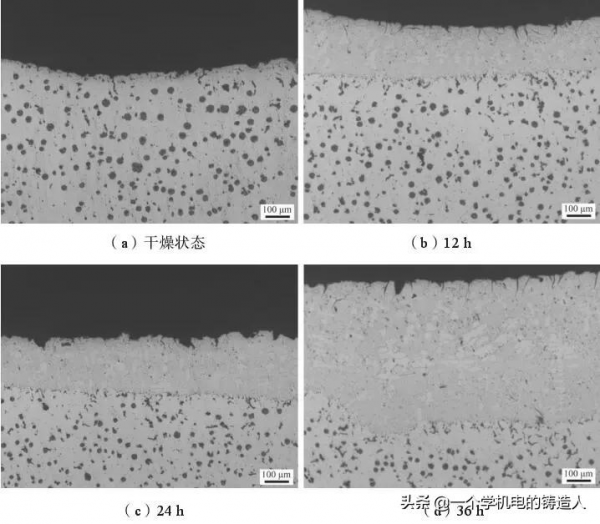

覆膜砂試驗結果如圖2所示。從圖中可以看出,砂型在乾燥條件下所澆注試樣未出現惡化層,材料表面質量較好。隨著砂型在潮溼環境中放置時間的延長,砂型表面中含水量升高,惡化層越來越深,表面惡化層的測量值如表3所示。

表3 表面惡化層深

圖2 相對溼度95%條件下不同時間表面惡化層的形貌

由於砂芯吸溼影響形成的惡化層邊界清晰,而且厚度均勻,石墨形態主要為E型石墨和D型石墨。這與含硫氣體侵入鐵液造成的惡化層形態有著明顯的區別,如圖2所示。由該組試驗結果可知,對於覆膜砂型,其粘結劑和固化劑均不含硫,說明環境中的水分與球墨鑄鐵表面惡化層有一定的相關性,而且隨砂型放置時間的延長這一不利影響會逐步加劇。為了減少惡化層組織對鑄件的有害作用,砂型固化乾燥後應儘可能減少放置時間。

3 鑄造工藝對錶面惡化層的影響

3.1 鑄件特定結構的惡化層

在球墨鑄鐵生產中,也常出現某鑄件特定位置存在不同程度表面惡化層現象。圖3a是某公司生產製動系統中一個關鍵零部件,該零件材料為QT500-7,具有較高的強度和韌性,但在使用過程中部分零件在同一部位出現了疲勞裂紋。對這些失效的零件進行解剖分析發現,該斷裂部位存在較深的惡化層,部分零件惡化層甚至已貫穿整個截面,如圖3b所示。

圖3 惡化層導致零件疲勞斷裂的宏觀形貌

3.2 結果與分析

鑄件本體中較深的惡化層對於產品質量來說,是一個不可控的因素,除非對鑄件進行破壞性分析,才能判斷是否存在這一惡化層。因此,這一類惡化層需根據鑄件結構和工藝特點進行分析,透過改進鑄造工藝來消除。透過鑄件充型、凝固過程的模擬分析,發現經常出現表面惡化層的部位存在紊流,並且是鐵液交匯的部位。分析發現,該澆注系統為開放式澆注系統,充型速度較快,鐵液進入型腔後從鑄件一端流向另外一端,在遠端交匯碰撞形成紊流。因此,在設計鑄造工藝時,應儘量避免鐵液在重要部位交匯,降低出現穿透性惡化層的風險。針對上述問題,可採用底注式澆注系統,使鑄件充型平穩。前端與空氣接觸的鐵液全部進入到頂部冒口中,避免鐵液交匯,消除惡化層。

4 結論

(1)硫含量越高,其惡化層的平均厚度越厚,且惡化層厚度不均勻;採用塗料可有效降低惡化層深度,鑄造輔助材料中硫含量越高,表面惡化層深度越深。固化劑要嚴格控制遊離硫酸的量;塗料嚴格控制硫含量。

(2)砂型表面吸溼會增加惡化層的深度,但惡化層厚度分佈均勻;在高溼度環境下,砂型放置時間越長,表面惡化層越厚,因此應嚴格控制砂芯的放置時間,砂芯烘乾後在24h內澆注為佳。

(3)鑄造工藝中存在鐵液交匯的部位易產生貫穿性惡化層,會顯著降低材料力學效能。因此,在進行工藝設計時,應保證充型平穩,防止紊流卷氣,並避免鐵液在重要部位交匯。