導讀

研究了初始溫度為100 ℃,不同的升溫時效工藝對7050鋁合金合的硬度、電導率、室溫拉伸效能、微觀組織的影響。結果表明,當升溫速率為20 ℃/h時,晶內析出相的平均尺寸和尺寸範圍隨終止溫度的升高不斷增大;終止溫度為200 ℃時,升溫速率為40 ℃/h的平均尺寸和尺寸範圍較20 ℃/h的小。硬度和室溫拉伸效能隨著析出相尺寸增大先增大後減小,斷口型別均為包含沿晶斷裂和穿晶斷裂的混合型斷口;電導率隨著升溫時效的進行一直增長。透過調整升溫時效的升溫速率和終止溫度,能得到兼具較高強度和良好耐腐蝕效能的7050鋁合金,且時效所需時間短。

關鍵詞:7050鋁合金;升溫時效;電導率;力學效能

7050鋁合金屬於7xxx系列鋁合金,是典型的可時效強化合金。透過調整鋁合金的化學成分和時效處理工藝來調整時效過程中析出相的幾何尺寸、成分組成及分佈密度,從而改變合金的力學效能和耐腐蝕效能。非等溫時效與常規的等溫時效處理不同,非等溫時效是在連續升溫或降溫過程中進行的。升溫時效作為非等溫時效的重要部分,透過控制升溫速率和升溫終止溫度可以得到綜合性能優異的合金,這種方法中,加熱速率可以對析出相的形核,熱穩定性,生長和溶解等方面發揮重要作用。

7050鋁合金作為7xxx系鋁合金中應用非常廣泛的一種超高強鋁合金,對其進行等溫時效已有深入的研究。然而,關於7050合金的升溫時效研究少有報道。因此,本課題研究了升溫速率和升溫終止溫度對7050鋁合金熱軋板在升溫時效中組織和效能的影響。

試驗材料為10 mm厚的7050鋁合金熱軋板,板材狀態為T651。使用SX2-4-10型箱式電阻爐進行熱處理,試樣首先在475 ℃下固溶處理2 h後立即水淬,固然後進行升溫時效,初始溫度為100 ℃,分別以20 ℃/h和40 ℃/h的升溫速率時效至終止溫度後水淬,試樣記為HX/Y,其中X表示升溫時效的終止溫度,Y表示升溫速率)。

1硬度與電導率

T6態7050合金具有高強度和差的耐腐蝕效能,T7態合金則具有較好的耐腐蝕性但強度較低。試樣固溶處理後的硬度(HV)和電導率分別為99.3和14.91 MS/m。由圖1a可知,HX/20、HX/40的試樣在100~180 ℃的範圍內硬度隨升溫時效的進行不斷增大,但硬度增長速率逐漸下降,均在180 ℃時硬度最高(HV),分別為172.8和169.2,接近T6態的硬度(HV)173.7,且在該範圍內HX/20的硬度一直高於HX/40的硬度;180 ℃後硬度都開始降低,且下降速率逐漸加快,但HX/20的硬度下降幅度遠大於HX/40,在終止溫度為200 ℃時硬度(HV)分別為163.2和165.1,但仍大於T7態硬度。非等溫時效硬度變化規律類似於常規的等溫時效,也為欠時效-峰時效-過時效3個時效狀態,試驗制度在180 ℃時達到峰時效狀態,所需時間遠小於等溫時效達到峰時效狀態所需時間。由圖1b可知,隨著升溫時效的進行,合金電導率持續上升,100~160 ℃內電導率上升幅度較小,160 ℃後電導率的增長速率明顯提高。相同終止溫度的情況下,HX/20的電導率高於HX/40,但差別不大,說明終止溫度對電導率影響更大,越高的終止溫度能獲得越大的電導率,當終止時效溫度達到180 ℃時,合金的電導率都遠高於T6態試樣。

(a)硬度 (b)電導率

圖1 升溫時效對 7050合金硬度和電導率的影響

2組織結構

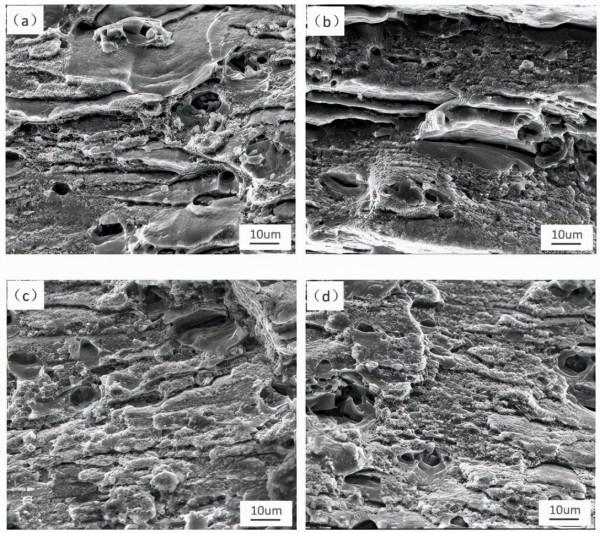

H160/20的晶內析出相尺寸小,平均尺寸為2.7 nm,尺寸範圍為1~5 nm;H180/20的晶內析出相的平均尺寸和尺寸範圍都有所增大,分別為4.3 nm和2~8.8 nm;H200/20的晶內析出相的平均尺寸為7.1 nm,尺寸範圍為2~15.4 nm,增大得更多,在4~10 nm範圍內的析出相佔70%以上。升溫速率一定時,隨著時效終止溫度的提高,時效時間增加,晶記憶體在新形核的小尺寸析出相的同時,之前形核的析出相已經長大,因此晶內析出相的平均尺寸及其尺寸範圍不斷擴大。與H200/20相比,H200/40的時效時間短,意味著晶內析出相生長時間較短,平均尺寸較小,為6.6 nm,晶內析出相尺寸範圍也較窄,為2.5~13.9 nm。

升溫時效過程中析出相的析出順序與等溫時效一致:過飽和固溶體-GP區-η'相-η相。圖2中右上角為Al〈110〉軸的選區電子衍射花樣,H180/20開始可以可以在{220}Al的1/3和2/3處觀察到η'的衍射斑點,沿{111}方向也觀察到擴散條紋,表明在合金中形成了具有圓盤狀的η'析出相。同時終止溫度達到200 ℃時,η'析出相的斑點更加明顯,說明此時晶內的η'析出相更多更大。

(a)H160/20 (b)H180/20

(c)H200/20 (d)H200/40

圖2 7050鋁合金晶內析出相的明場相及選區電子衍射花樣

(a)H160/20 (b)H180/20

(c)H200/20 (d)H200/40

圖3 7050鋁合金晶內析出相尺寸分佈

3室溫拉伸效能

表1為H160/20合金的力學效能引數。其力學效能與硬度的變化規律相似,升溫速率為20 ℃/h時,終止溫度在160~200 ℃內的抗拉強度和屈服強度均先上升後下降,但伸長率一直下降,同時H200/40的強度和伸長率都高於H200/20。時效析出相透過阻礙位錯移動使合金強化,位錯可以切割GP區和小的η'相,也可以繞過較大的η'相和η相,因此晶內析出相的形狀尺寸、體積分數、種類是影響合金力學效能的關鍵。

圖4為不同升溫時效狀態下7050鋁合金的斷口形貌。兩種析出相強化機制是影響斷口形貌改變的重要因素,切割機制和繞過機制的臨界尺寸約為2 nm,大於2 nm的析出相可能無法被位錯切割,因此各斷口中兩種機制都發生,所有斷口都為包含沿晶斷裂和穿晶斷裂的混合型斷口。由圖4a~圖4c可知,H160/20的斷口主要為大部分的沿晶斷裂和少部分的穿晶斷裂,這是因為此時晶內析出相的大小主要為2~3 nm,位錯切割機制占主導地位,由於位錯能切過細小的晶內析出相繼續移動,主要在晶界處產生位錯的堆積,晶界上大量的位錯堆積導致應力集中從而產生裂紋,發生沿晶斷裂,同時由於大量位錯在晶內的滑移面上形成剪下帶,晶內的斷裂機制主要為剪下斷裂;H180/20的晶內析出相主要在2~9 nm範圍內,尺寸大的晶內析出相使位錯以繞過的方式透過,位錯在這些大的第二相周圍糾纏形成位錯環並堆積產生空洞,由此產生的大量的晶內微型空洞長大、連線,導致韌性穿晶斷裂,尺寸小的析出相依舊導致沿晶斷裂的產生;H200/20由於終止溫度高,與H180/20相比晶內析出相生長更大,沿晶斷口的比例較180 ℃時的低,主要發生穿晶斷裂。由圖4c和圖4d可知,H200/20與H200/40的斷口形貌相似,40 ℃/h下的沿晶斷口相對較少。

(a)H160/20(b)H180/20

(c)H200/20(c)H200/40

圖4 7050鋁合金斷口形貌

4 結論

(1)當升溫速率為20 ℃/h和40 ℃/h時,在100~180 ℃的溫度範圍內,硬度不斷增大,但硬度增長速率逐漸下降;180 ℃後硬度開始降低,下降速率逐漸加快;隨著終止溫度升高,電導率持續上升,100~160 ℃內電導率上升幅度較小,160 ℃後電導率的增長速率有著明顯的提高,升溫速率為20 ℃/h的電導率略微高於升溫速率為40 ℃/h的。

(2)升溫速率為20 ℃/h時,終止溫度為160、180、200 ℃的晶內析出相平均尺寸和尺寸範圍依次增大,180 ℃時η'相的衍射斑點開始出現。終止溫度為200 ℃時,與升溫速率為20 ℃/h的相比,升溫速率為40 ℃/h的時效時間短,平均尺寸和尺寸範圍相對較小。

(3)各升溫時效的力學效能與硬度值的變化規律相似,升溫速率為20 ℃/h時,終止溫度為160、180、200 ℃的抗拉強度和屈服強度均先上升後下降,但伸長率一直下降,同時斷口沿晶斷裂的比例一直下降,穿晶斷裂的比例上升。終止溫度為200 ℃時,與升溫速率為20 ℃/h的相比,升溫速率為40 ℃/h的沿晶斷口相對較少。

文獻引用:周炎,夏涵羿,史坤,等. 升溫時效對7050鋁合金組織及效能的影響[J].特種鑄造及有色合金,2021,41(6):730-733.