第一部分、通風、防排煙、空調風管制作

1、為了提高運輸效率、減少消耗和成品的完好性,採取車間預製現場裝配的方法,即車間採用機械化加工成半成品形式運輸到現場組合裝配。

2、風管材質及連線見下表

3、金屬矩形風管邊長>630mm,保溫風管邊長>800mm時,且管段長度大於1250mm或低壓風管單邊平面積大於1.2平方米、中、高壓風管大於1.0平方米,均應有加固措施。

4、如果風管中增加一道支撐隔板,材料厚度與風管相同。風管的支管與幹管相接處為三通分路,當支管與幹管的底面(或頂面)相距<150mm時,做成弧形三通,相距在150mm以上者做成插管式三通,連線要嚴密。

5、風管彎頭按《91SB6》標準圖製作。空調、通風系統風管軟接頭可採用帆布製作,排煙系統可採用不燃軟性材料製作。

6、金屬矩形風管與角鋼法蘭連線時,當管壁厚度≤1.5mm時可採用翻邊鉚接,鉚接應牢固;當管壁厚度>1.5mm時,可採用滿焊或翻邊間斷焊。矩形風管法蘭用鍍鋅鉚釘鉚固,法蘭在鉚固前先除鏽再刷樟丹兩道,矩形風管咬口處應嚴密、平整、無毛刺。

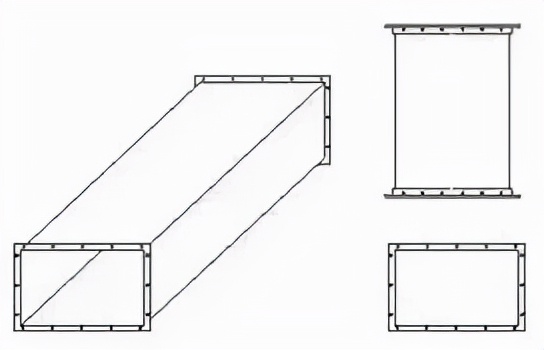

7、通風管道的聯接方式為角鋼法蘭聯接,適用於高壓通風系統(防排煙系統及超靜壓系統)。角鋼法蘭聯接方式:

金屬矩形風管法蘭用料規格表

8、矩形彎管導流片

(1)空調風管長邊尺寸大於500mm直角彎頭應加導流片。導流片的弧度應與彎管角度相一致。風管轉彎半徑一般R=D。矩形短半徑彎頭應加導流葉片,導流葉片厚度為風管的兩倍,不小於60mm,片數不得少於兩片。

(2)導流片的迎風側邊緣應圓滑,其兩端與管壁的固定應牢固,同一彎管內導流片的弧長應一致。

9、風管的咬口形式做如下選擇:矩形風管或配件的四角組合採用聯合角咬口。咬口寬度和留量根據板材厚度定,具體尺寸見下表(單位mm):

10、風管咬口縫結合要緊密,咬縫寬度要均勻,操作時,用力均勻,不宜過重,不能出現有半咬口或脹裂現象。

11、風管外觀質量應達到折角平直,圓弧均勻,兩端面平行,無翹角,表面凹凸不大於5mm;風管與法蘭連線牢固,翻邊平整,寬度不小於6mm,緊貼法蘭。

第二部分、風管部件及支、吊架安裝

工藝流程:

1、支吊架安裝

(1)風管與部件支吊架的預埋件、膨脹螺栓位置應正確無誤,用膨脹螺栓固定支吊架時應符合技術條件的規定。磚牆上後期預埋支架,根據風管標高算出支架上表面離地距離,找到正確位置打好洞後將支架埋入洞內用1:2的水泥砂吊架嵌入槽中,用水泥砂漿將槽填平。

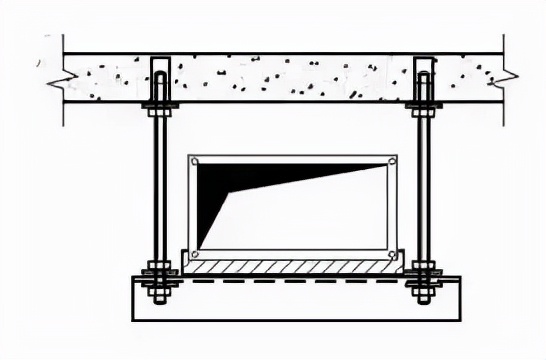

(2)支吊架的固定採用以下幾種方法:①膨脹螺栓法。本方法適用於規格較小的風管支吊架的固定。本工程支吊架固定大多數採用此法,透過在樓板、樑柱上打膨脹螺栓固定支吊架。②焊接法。本方法適用於風管規格大,使用膨脹螺栓固定不能滿足強度時,採用預埋件焊接固定支吊架。支架固定形式見下圖。

(3)支吊架安裝前,按風管中心線找出吊杆敷設位置,單吊杆在風管的中心線上;雙吊杆按托架的螺孔間距或風管的中心線對稱安裝。對風管管線較長,風管排列整齊的部位,安裝支吊架時,先把兩端的支吊架安好,再以兩端的支吊架為基準,用拉線法找出中間支架的標高進行安裝。同時,在適當位置設定防晃支架。

(4)支吊架不得安裝在風口、閥門、檢查孔等處,以免影響操作。吊架不得直接吊在風管法蘭上。支吊架的間距按設計要求進行,每隔3米設支吊架一個,風管垂直安裝時,間距不大於4m,但每根立管的固定件不少於2個。保溫風管支吊架必須在橫擔上襯墊外刷防火漆的硬木墊,木墊的厚度以風管保溫的厚度為準。

風管支吊架間距(不保溫風管)應符合下表:

保溫風管支吊架間距應符合下表:

(5)托架與風管間鑲以墊木並不得損壞,所有閥門操作裝置均設開關指示牌,操作裝置露出保溫層30-50mm。

風管支吊架做法詳圖如下:

第三部分、風管及部件安裝

1、風管及部件安裝前,清除內外雜物及汙垢並保持清潔。安裝風管時,為安裝方便,在條件允許的情況下,儘量在地面上進行連線,一般接至10~12m長左右。

2、風管法蘭墊料按系統進行選用。空調、通風風管採用厚度為3mm的8501密封膠帶密封,排煙系統風管採用石棉橡膠板作為法蘭墊料。

3、法蘭墊片厚度為3~5mm,墊片要與法蘭齊平,不得凸入管內,以免增大空氣流動阻力,減少風管的有效面積。

4、緊固法蘭螺栓時,用力要均勻,螺母方向一致。風管立管法蘭穿螺栓,要從上往下穿,以保護螺紋不被水泥砂漿等破壞。

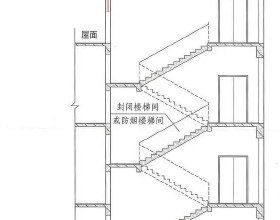

5、穿出屋面的風管設定防雨罩;穿出屋面1.5m的立管必須可靠固定、完好無損,不得出現裂紋、咬口不嚴密以及空洞等缺陷,以免雨水從風管內漏入室內。風管在穿越牆體、樓板時,四周縫隙用防火柔性材料密實填充。

6、穿越沉降縫風管之間連線及風管與裝置連線的柔性短管採用外刷防火漆的帆布製作。在風管與裝置連線柔性短管前,風管與裝置介面必須已經對正,不得用柔性軟管來作變徑、偏心。安裝柔性短管時應注意鬆緊要適當,不得扭曲。空調支管至風口之間的連線採用帶保溫層的金屬軟管,軟管與風口及與風管介面採用專用的卡箍進行連線。軟管較長時,必須在中間部位設定吊架,但金屬軟管的長度不得超過2米。

7、風管與配件可拆卸的介面及調節機構等,不得裝設在牆或樓板內。

8、在安裝防火閥前,拆除易熔片。待閥體安裝後,檢查其彈簧及傳動機構是否完好並安裝易熔片。防火閥、消音器按正確的方向安裝且單獨設定支吊架。

9、安裝調節閥、防火閥等可調節配件時,將操作手柄設定在便於操作的部位。所有的送風管道及新風管道三通處均設定三通拉桿閥。

10、風管安裝的最大允許偏差:

11、風管法蘭連線用鍍鋅螺栓和螺母,其螺母應在同一側。空調風管法蘭間採用3mm厚軟橡膠板作襯料,風管上的可拆卸介面,不得設定在牆體或樓板內。凡有閥門、風管檢查門處的吊頂應留檢查孔。

12、風管穿過牆體和樓板處與牆壁或樓板間時,使用防火柔性材料密實填充。詳圖如下:

13、穿越沉降縫或變形縫處的風管兩側,以及與通風機進出口相連的地方,應設定長度為200~300mm的人造革軟接管,軟介面應牢固、嚴密。

14、防火閥、消聲器處設定單獨吊架,並避開風口、檢視門、測定孔等部位,以免影響系統使用。

15、風閥:調節閥等部件安裝必須將手柄配置在便於操作部位,防火閥安裝必須與設計相符,氣流方向務必與閥體上的標誌尖頭相一致,嚴禁反向。

16、為確保工程按期交付甲方,隨時配合土建吊頂時風口碰頭及安裝風口。根據裝修總體佈局及時配合有關方面核實風口位置,並將支風管引接到位,不影響吊頂。

17、風口到貨後,對照圖紙核對風口規格尺寸,按系統分開堆放,做好標識,以免安裝時弄錯。

18、安裝風口前要仔細對風口進行檢查,看風口有無損壞、表面有無劃痕等缺陷。凡是有調節、旋轉部分的風口要檢查活動件是否靈活,葉片是否平直,與邊框有無摩擦。對有過濾網的可開啟式風口,要檢查過濾網有無損壞,開啟百葉是否能開關自如。風口安裝後應對風口活動件再次進行檢查。

19、在安裝風口時,注意風口與所在房間內線條一致。尤其當風管暗裝時,風口要服從房間線條。吸頂安裝的散流器與吊頂平齊。風口安裝要確保牢固可靠。

20、為增強整體裝飾效果,風口及散流器的安裝採用內固定法:從風口側面用自攻螺釘將其固定在龍骨架或木框上,必要時加設角鋼支框。

21、成排風口安裝時要用水平尺、捲尺等保證其水平度及位置,並用拉線法保證同一排風口/散流器的直線度。

22、外牆百葉風口安裝時,必須設定防蟲網。防止飛蟲透過風管進入室內,同時防止飛鳥透過風管進入風機,造成風機葉片的損傷。風口安裝詳圖:

第四部分、風管漏光試驗與試壓

1、採用漏光法檢測系統,低壓系統風管每10米接縫,漏光點不得超過2處,且100米接縫平均不大於16處;對中壓風管每10米接縫,漏光點不得超過1處,且100米接縫平均不大於8處為合格。

(1)本工程通風工程風管在安裝完成後,對風管採用漏光法對風管嚴密程度進行檢測。抽檢率為5%。採用100W帶保護罩的低壓照明燈作漏光檢測的光源。白天檢測時,光源置於風管外側;晚上檢測時,光源置於風管內側。

(2)檢測光源沿被檢測部位與接縫作緩慢移動,在另一側進行觀察。當發現有光線射出,則說明查到明顯漏風部位,並做好記錄。

(3)系統風管採用分段檢測、彙總分析的方法。漏光檢測中如發現條縫形漏光,則需視不同的漏光部位分別進行處理。如是法蘭處,則用擰緊螺栓、更換密封墊方法;如是咬縫處,則用密封膠密封等方法。

2、低壓系統的嚴密性檢驗宜用採用抽檢,抽檢率為5%,且抽檢不得少於一個系統。在加工工藝及安裝操作質量得到保證的前提下,採用漏光法檢測。漏光檢測不合格時,應按規定的抽檢率,作漏風量測試。中壓系統的嚴密性檢驗,應在嚴格的漏光檢測合格條件下,對系統風管漏風量測試實行抽檢,抽檢率為20%,且抽檢率不得少於一個系統。高壓系統應全數進行漏風量測試。

第五部分、防腐與保溫

1、非鍍鋅鋼板空調風管表面除鏽後,內表面噴塗醇酸底漆,醇酸磁漆各兩遍,外表面刷防鏽底漆兩遍;排煙風管除鏽後刷兩遍耐火漆。預埋混凝土中的風管除鏽後,內表面噴塗醇酸底漆、醇酸磁漆各兩遍,外表面刷防鏽底漆兩遍。

2、風管保溫:吊頂內的消防排煙風管及豎井內的消防排煙風管需設隔熱保溫,保溫材料採用鋁箔離心玻璃棉板,保溫厚30mm。

第六部分、通風、空調風系統的除錯

1、除錯的依據

根據設計圖紙、產品說明書以及設計及施工驗收規範。

2、除錯的專案、程式、方法及除錯要求

(1)空調系統電氣裝置與線路的檢查測試

該項工作在空調製冷專業人員配合下,由電氣專業人員除錯操作。

(2)通風機單機空載試運轉

檢查各項安全措施;盤動葉輪,不應有磨擦與磕碰現象;檢查葉輪旋轉方向是否正確;試運轉時檢查風機的減震器是否移位;滑動軸承最高溫度不得超過70℃;滾動軸承最高溫度不得超過80℃。

風機啟動時檢查葉輪旋轉方向,是否與機殼上箭頭標誌方向一致,如不一致應停機,改變接線,保證風機正轉;啟動中觀察風機運轉響聲是否正常,如異常停機檢查。

風機啟動後用鉗形電流表測量電機電流值,若超過額定電流值,可逐步關小總管風量調節閥,直至額定值為止;風機運轉一段時間後,用表面溫度計測量軸承的溫度。一般風機滑動軸承允許最高溫度為70℃,最高溫升35℃。滾動軸承允許最高溫度為80℃,溫升40℃。

通風機效能測試

風機風壓Pq=|Pqy|+|Pqx|

式中:Pq---風機風壓即風機的全壓;Pa

Pqy---風機壓出口處的全壓;Pa

Pqx---風機吸入口處全壓;Pa

風機全壓測量與風管內全壓的測量方法相同,使用儀表也相同,用畢託管和傾斜微壓計測量。風機壓出端測量截面,選在靠近風機出口而氣流比較穩定的直管段上;風機吸入口端的測量截面位置選在儘可能靠近風機吸入口處的直管段上。

風機風量測量分別在風機壓出端和吸入端,與風機的風壓測量同時進行。測量方法與風管內風量測定方法相同。風機的風量取壓出端和吸入端風量的平均值。

3、空調風系統的測定與調整

(1)確定測量截面與測點的位置

測量截面的位置:選擇氣流比較均勻穩定的管段作測量截面的位置,一般測量截面選在產生區域性阻力之後4~5倍風管直徑(或風管大邊尺寸)和產生區域性阻力之前1.5~2倍風管直徑(或風管大邊尺寸)的直管段上。

矩形風管截面測點的位置:在矩形風管內測量風速、風壓時,將風管截面劃分為若干相等的小截面,並使各小截面接近正方形,其面積不大於0.05平方米(即每個小截面的邊長為220mm左右)。測點即各個小截面的中心點。

(2)各測點距風管中心的距離按下式計算:Rn=R〔(2n-1)/2m〕1/2

式中:R---風管的半徑,mm

Rn---從風管中心到第n個測點的距離,mm

n---從風管中心算起的測點順序

m---風管劃分的圓環數

(3)風管內風量的測試與計算

測量方法

用畢託管、傾斜式微壓計配合進行測量

平均靜壓與平均全壓的計算:P=(P1+P2+---Pn)/n

式中P---平均靜壓,或平均全壓,Pa;

P1、P2---Pn---測定截面上各測點的靜壓或全壓值,Pa;

n---測點的總數。

平均動壓的計算Pd=〔〔(Pd1)1/2+(Pd1)1/2+---+(Pd1)1/2〕/n〕2

式中:Pd---平均動壓,Pa;

Pd1、Pd2、---Pdn---各測點的動壓值,Pa;

平均風速的計算

按下式計算風管截面上的平均風速:V=(2Pd/ρ)1/2

式中V---平均風速,m/s;

Pd---平均動壓,Pa;

ρ---空氣的密度,Kg/m3,一般多取1.2;

風量的計算

按下式計算風管內風量:

L=3600FV

式中:L---風量,m3/h;

F---風管截面積,m2;

V---平均風速,m/s。

(4)送(回)風口風量的測定

測量方法和儀表

通常採用熱球風速儀或葉輪風速儀,在風口處直接測量風口的風量。為了使測量準確,可使用加罩的方法。

測點位置和測點數

測點位置和測點數按風口截面的大小劃分等面積小塊,測其中心點風速,測點數不少於四點。

風口平均風速的計算

按算術平均值計算風口平均風速

V=(V1+V2+---+Vn)/n

式中:V---平均風速,m/s;

V1、V2、Vn---各測點的風速,m/s;

n---測點數。

風口風量的計算

一般按下式計算風口風量:L=3600FwVK

式中:L---風口風量,m3/h;

Fw---風口外框面積,m2;

V---風口平均風速,m/s;

K---考慮格柵等的影響引入的修正係數,取0.7~1。

(5)系統風量的調整

風量調整的方法:流量等比分配法

其方法是由最遠管路的最不利風口開始,逐步調整直到風機為止。風量的調整如下:

首先選擇離風機最遠的1號風口為最不利風口,即最不利管路為1-3-5-9,從1號支管開始測量和調整;用兩套儀器(畢託管和傾斜式微壓計)分別測量支管1和2的風量,並用三通調節閥進行調節(或用支管上安裝的其他型別閥門),使兩支管的實測風量的比值與設計風量的比值相等為止,即:L2c/L1c=L2s/L1s。

用同樣的方法測量並調整各支管、支幹管,使得L4c/L3c=L4s/L3s;L7c/L6c=L7s/L6s。此時實測風量並不等於設計風量,不過已為達到設計風量創造了條件。

最後,根據風量平衡原理,透過調節風機出口總管上的風量調節閥,使總風量達到設計風量,各支幹管、支管的風量就會按各自的設計風量進行等比分配。

4、防排煙系統的除錯

系統的除錯是系統安裝工程最後的一個重要環節,我們應以高度的責任感,認真做好這一環節的工作,為檢測驗收作好準備。

(1)除錯準備

防排煙系統工程施工結束時,施工單位自行對照設計施工圖紙,並按照有關施工規程要求,對工程各個部分一一檢查。

1)送風排煙風機

①送風、排煙風機的型號、風壓、風量及安裝位置。

②風機機座的牢固性,防震、防腐措施。

③風機的電源和主備電源條件。

④風機進風口與出風口與系統連線的情況。

2)防火閥、排煙防火閥型號、安裝位置、關閉狀況、電源、控制線路連線狀況、單件動作的可靠性。

3)送風口、排煙口的安裝位置、安裝質量、動作可靠性。

4)管道及連線件的材質、規格以及連線墊圈、管道的支架、吊架的牢固性和管道穿牆、穿樓板封堵措施等。

總之,系統的每一個元件都要符合設計與施工質量要求,發現不符合設計和施工要求時,抓緊時間整改。同時應與消防分包密切聯絡,按照施工計劃安裝每一項工作。

(2)風機的運轉試驗

風機是防排煙系統的心臟,送風機和排煙風機能否正常運轉,是保證防排煙工程質量的關鍵。風機試運轉的目的:首先,觀察風機在正常供電條件下,運轉情況是否正常;其次,在人為突然斷電情況下備用電源投入時風機能否正常啟動。

風機試運轉的時間不得少於30min,從啟動過程到正常運轉後著重從以下幾個方面來觀察:

1)風機運轉過程中是否超電流,這可以利用風機所配用的電流表來觀測,也可以採用鉗形電流表分別對三相進行測量後加以評價。

2)風機軸承與電動機溫升情況。可採用半導體表面溫度計來測定。

3)風機基礎的振動情況。這個問題對於安裝在中間裝置層或屋頂層的風機尤其重要。風機基礎的振動可採用專用測振儀來測定。

4)管道的振動情況。這種情況一般在金屬管道中出現,管道的振動亦可用測振儀來測定。

5)管道閥門的開關是否正常,動作是否靈活,手動或自動都應分別進行試驗。

6)風機運轉時的噪聲情況,一般作為火災危急情況下投入執行的裝置可不考慮噪聲問題,但作為試運轉,憑人們直觀的感覺給予評價還是必要的。

風機的試運轉不但是工程除錯的需要,而且在日後還應定期進行風機的動轉,以保證風機在任何時候都處在良好的備用狀態。一般,至少每隔半年進行一次試動轉。

(3)正壓送風系統的效能試驗

正壓送風系統性能試驗的主要目的是透過試驗,正確評價正壓送風系統是否能達到設計工況。試驗方法是:

試驗時,使系統的送風量穩定在設計的數值,然後在最不利的開門工況下測定關門正壓間內正壓力和開門門洞處的風速值。風量的調節方法對不同的執行方式是不同的。對於變風量系統,可透過改變電動機轉速或直接利用風道上的電動調節閥來改變送風量,調節起來十分方便。對於旁路系統,則可透過旁通管路上的電動調節閥來調節旁通風量的大小,從而改變送至系統中的風量,直至達到設計值為止,調節起來也比較方便。對於穩壓系統則必須在風道上另設調節風門,否則,無法進行風量的調節。風量的測量可在風道中採用流速法來測量,亦可在送風機進口裝設入口集流器來測量。採用入口集流器的方法可直接從壓差的大小來控制風量的大小,調節起來比較方便,如果採用流速法的話,不但測量過程比較麻煩,而且也不便控制。

(4)機械排煙系統性能試驗

為了評價機械排煙系統能否達到設計的效能要求,必須進行機械排煙系統是否符合<<高規>>等建築設計防火規範的要求,試驗方法是:啟動機械排煙系統,使之投入正常執行,若排煙機單獨擔負一個防煙分割槽的排煙時,應把該排煙機所擔負的防排煙分割槽中的排煙口全部開啟,如一臺排煙機擔負兩個以上的防排煙分割槽時,則應把最大防排煙分割槽及次大的防排煙分割槽中的排煙口全開,測定透過每個排煙口的排氣量。

排煙口的排氣量可採用風速儀來測量,如採用熱球風速儀或熱線風速儀來測量則十分方便。排煙口平面上測點佈置同空調系統。

應當注意,儘管機械排煙效能的除錯試驗通常是在冷態下進行的,但根據風機的工作原理,在冷態或熱態下透過風機的風量幾乎是不變的。

(5)防排煙系統整機控制試驗

試驗目的:透過防排煙系統整機的聯動控制或程式控制試驗,評價防排煙裝置手動和遙控聯動控制系統或自動程式控制系統的工作可靠性。

1)在正常供電的條件下,手動和遙控聯動或人為發煙以觸發感煙控測器動作實現排煙口開放,並聯動控制或自動控制活動式擋煙垂壁動作、排煙機或送風機啟動、空調機停機等一系列操作程式。

2)在人為突然斷電備用電源投入的條件下,透過手動或人為發煙實現防排煙系統整機的聯控或自控操作程式。

試驗時,人為煙源可採用蚊香、香菸,有條件時,採用發煙裝置則更佳。手動或自動操作應選定不同的地點進行,通常可選定在火災危險性較大的部位和具有不同用途的場所,如公共部分、辦公室、客房等進行試驗。每個地點的試驗應重複2~3次。每次試驗中應注意觀察各種裝置的投入順序,並記錄相應的時間間隔。如發現某種裝置未能按設計規定的順序投入而產生超前或滯後的現象,應增加試驗重複次數,並對試驗結果進行認真的分析,在查明原因後進行速改,必要時應再重複進行試驗。