在 2020 年全球汽車品牌年銷榜單中,排名第一的豐田是 952.8 萬輛,排名第二的大眾為 930.5 萬輛。而根據特斯拉的預期,到 2030 年全球汽車市場中電動車將達到 3,000 萬輛,而屆時特斯拉的年交付量將達到 2,000 萬輛,佔據全球電動車市場份額的 2/3。

在汽車行業的歷史上,從沒有廠商做到過 2,000 萬輛的年銷。

談及特斯拉的獨門絕技,馬斯克表示,以後所有廠商都可以做長續航電動車,也可以做出自動駕駛的汽車,這些並非特斯拉獨有,特斯拉真正不可逾越的長板是強大的工程能力。

在特斯拉昨天開放的柏林工廠展示中,這樣的能力再次得以展示。

2.0 時代的 Model Y

柏林工廠是特斯拉繼上海工廠之後的第二座海外工廠,其工廠的動工時間僅比上海工廠晚了一年多,但這座工廠相比上海工廠又在先進製造的道路上向前邁了一大步。

其中變化,從柏林工廠展示的 Model Y 上可見一斑。

4680:第三代圓柱電芯

柏林工廠生產的 Model Y 將使用 4680 電芯,這款去年發電池日釋出的電芯是特斯拉繼 1865 和 2170 之後的第三代圓柱電芯。

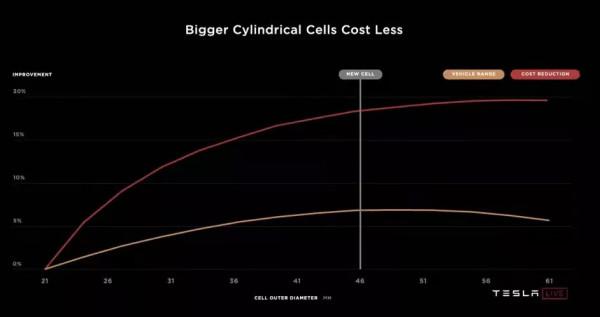

4680 電芯直徑為 46 mm,高為 80 mm,其大小可以從上圖的對比中有一個直觀體現。對於這一尺寸的由來,特斯拉的解釋如下:

- 圓柱電芯直徑越大,同樣容量的電池在製造時使用的電池外殼材料越少,製造成本越低;

- 圓柱電芯直徑增大和續航增益之間存在一個先上後下的拋物線關係;

- 結合以上兩者,特斯拉選擇續航最長的節點即 46 mm 作為第三代電芯的直徑。

最終 4680 的電芯相比 2170 在容量上提升了 5 倍,輸出功率提高了 6 倍,給車輛帶來的續航增益為 16%。

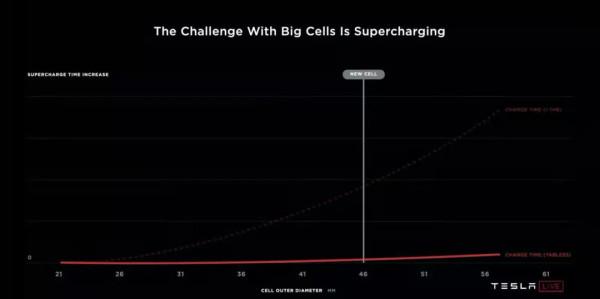

單個圓柱電芯體積增大除了會帶來上述提到的成本和續航優勢,也帶來一個負面效應——電芯單位體積散熱面積減小。

這一負面效應的明顯體現之一是導致電池過熱進而影響車輛的充電速度。為了解決這一問題,4680 電芯相比 2170 電芯除了形態變大之外,還採用了另一項關鍵技術——全極耳電極。

這一變動將本來圓柱電芯上正極凸出的小圓柱擴大到整個正極,增加了電芯通電狀態下的導電面積,有效減少了單個電芯的內阻,減少了導電狀態下的產熱,又進而減少了因為電芯直徑增加帶來的充電過熱問題。

最終的效果立竿見影,全極耳方案的 4680 電芯在充電速度上和 2170 電芯幾乎一致,損失微乎其微。

新電芯是 2.0 時代 Model Y 的第一步,與此同時,特斯拉在柏林工廠生產的 Model Y 上還用上了全新的一體式底盤電池包。

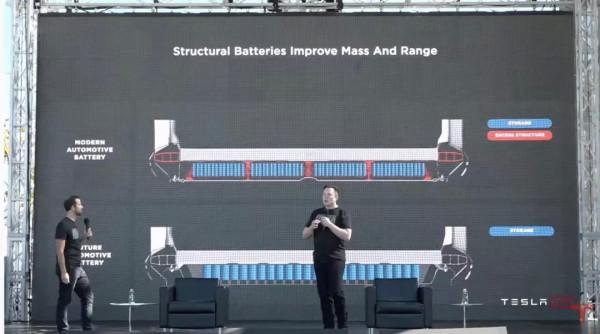

電池包即底盤

「沒必要往盒子裡再裝一個盒子」是馬斯克談及一體式底盤電池包時的想法,他表示這種靈感源於飛機油箱。

早期的飛機是在機翼之中放一個油箱,這種設計就像如今電動車是在底盤上放一個電池包,這樣的設計對於空間其實並沒有利用到極致,在後來的發展中飛機的機翼直接集成了油箱設計,機翼即油箱。

於是特斯拉將這種想法落實到了電池包上,底盤即電池包,將底盤做成一個可以容納電池的部件。

柏林工廠首次展示了 Model Y 上的一體式底盤電池包,全新的電池包內不再有電池模組,而是直接鋪滿 4680 電芯,使電池包內的中介軟體大幅減少,提高了電池包的體積利用率。

展示中全新的電池系統採用了與電芯側向貼合接觸的液冷散熱片,每兩橫排電芯橫向佈置一片。這樣的設計與 2170 電池系統中的類似,但 2170 電池包為 4 個縱置的矩形大模組,因此模組中的液冷片縱向佈置。

不難發現一體式電池包在兩側留出的空間較多,這樣的設計主要是為極端情況下的側向碰撞留出空間擠壓的餘量,而橫向佈置液冷片以後恰好也可以把系統的集中液冷水道佈置在這兩側的空間,省出了原本縱向佈置水道在電池包兩頭所要佔用的空間。

除此之外,採用全極耳方案的 4680 電芯和電池系統的連線也不再是 2170 電芯的鋁絲焊,取而代之的是金屬片直接與電芯極耳進行連線,接觸面積更大,製造上按理來說也會有更好的一致性。

原來 2170 上採用鋁絲焊

4680 上金屬片與極耳直接連線

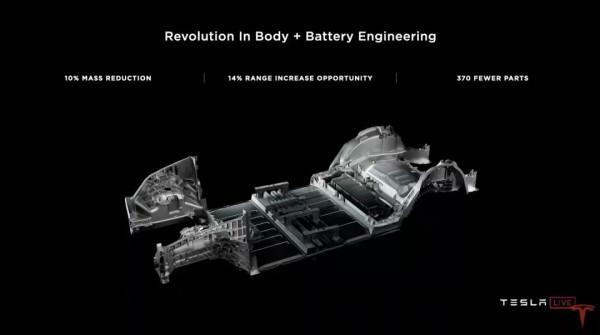

全新的一體式電池包成為底盤結構件之後,也連線起了前後車身,組成了特斯拉全新的「三合一」底盤。

前後一體式壓鑄

柏林生產的 Model Y 前後均採用了一體式壓鑄車身,這種一體式車身力學特性比用衝壓件裝配起來的要更好,更有輕量化優勢並且生產效率上大幅提高。

Model Y 上一體式壓鑄車身的實物長這樣:

Model Y 壓鑄前車身

與車身裝配之後是這樣:

一體式電池包裝好上蓋之後是這樣:

前後一體式壓鑄車身和電池包合體之後就是下圖的狀態:一個史無前例,完全為電動車開發的承載式車身。

新結構擁有很高的結構強度和剛度,馬斯克說採用這樣結構的敞篷車可以擁有比非敞篷硬頂車更好的剛性,並且在電芯佈置得更為集中之後還降低了車輛的轉動慣量,更有利於操控和轉向響應。

三者結合實現了 10% 的輕量化,14% 的續航提升潛力以及非常難得的一點——減少了 370 個車身零部件。

零件大幅減少之後車輛的對應的生產製造環節也得到大幅削減,比如原來的後車身變成一體式壓鑄之後零部件從 70 個削減到 2 個,本來用於後車身裝配生產線簡化成了一個壓鑄機,工廠在這一簡化中可以少用 300 多個工業機器人。

柏林工廠的 6,000 噸壓鑄機

壓鑄後車身的公模,可以看到表面的水道

壓鑄後車身的母模

特斯拉採用的這種壓鑄技術在製造環節上有一個優點是壓鑄成型後的一體式車身無需再進行二次熱處理,效率提升明顯。

不過需要指出的是目前特斯拉採用的一體式壓鑄製造並非無需後處理,實際上從壓鑄機裡出來的一體式車身上會殘留有大量的金屬毛邊,這些金屬毛邊可以透過改進工藝引數來減少,但處理仍然需鉗工用銼刀手動打磨。

工廠也是特斯拉的產品

柏林工廠的簡介中,生產一臺 Model Y 的平均時間僅需 45 秒,按照這個資料計算下來特斯拉柏林工廠的年產能可以達到 70 萬輛。

可能是覺得宣傳頁上這個牛吹得有些心虛,馬斯克後來在推特上進行了補充,他表示柏林工廠 45 秒產一臺車雖然做得到,不過整體的平均速度大概只有這個的 75%,但這個 75% 的速度還是柏林工廠每天三班倒每週生產 7 天的「007」才能做到。

按這個效率,柏林工廠打滿的年產能大概是 50 萬輛,月產要達到 42,000 輛,這個資料應該在一年到兩年的時間裡可以實現。

這個數字似乎和上海工廠差不多,但產能之外,需要看到的是柏林工廠造車的方式已經又進行了迭代,這些史無前例的全新電池系統以及全新車身,是特斯拉走在汽車工業最前沿的體現。

新的設計從落地到實現大規模量產需要走很長一段路,馬斯克在這兩年時間裡不止一次地公開表示「Prototype is easy, production is hard」。這句話背後含義是把新技術變成可量產應用的新技術,需要的不只是會造車。

所以特斯拉不僅製造車和車上的零部件,還製造用於造車的母機——工廠。

用馬斯克的話說叫「We made the machine that made the machine that made the machine」。

特斯拉將工廠視為產品,對於工廠這一產品的重視程度不亞於電動車。在涉及製造裝置和製造流程的創新和改進上,特斯拉在儘可能地減少外包,儘可能地自行設計製造裝置,儘可能的做工廠級的垂直整合。

這個過程中特斯拉在不斷挑戰自身工程能力的極限,不斷探索更佳的路徑,這是科技企業定義下的「新造車」。

寫在最後

柏林工廠目前的規劃車型只有 Model Y,這款已經發布 3 年多的產品和 Model 3 一樣在多年之後仍然在核心產品力上領先於所有競品。

儘管如此,特斯拉並沒有停止對它的改進,今年第一季度搭載全新熱泵系統和一體式壓鑄後車身的 1.5 版本 Model Y 在弗裡蒙特工廠以及上海工廠開始量產,明年搭載前後一體式壓鑄車身和 4680 電芯的 2.0 版本 Model Y 也會在柏林和得州工廠量產。

雖然它還叫 Model Y,但對於特斯拉,這臺車的製造效率還在迭代中不斷提升,製造成本在迭代中持續降低。對於消費者,這個過程中 Model Y 的購買成本會降低,與此同時它的產品力卻在迭代中持續提升。

所以你會感覺到本就領先於所有競品的 Model Y 並沒給競品留出太多追趕的機會,而這個過程最源頭的驅動力,正是馬斯克說的特斯拉的工程能力。

所以這時候再去看開頭馬斯克談特斯拉競爭力的那句話,你就會明白其中含義:長期來看,真正的優勢不是領先,而是能比別人跑得更快。